基于经典IE技术的某汽缸盖机加线精益改造实践

2018-06-28罗颖洹

罗颖洹

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

IE是英文Industrial Engineering 的简称,直译为工业工程,是以人、物料、设备、能源和住处组成的集成系统为主要研究对象,综合应用工程技术、管理科学和社会科学的理论与方法等知识,对其进行规划、设计、管理、改进和创新等活动,使其达到降低成本,提高质量和效益的目的的一项活动。简单地说,IE是改善效率、成本、品质的方法科学。

本文以某公司汽车发动机汽缸盖机加工线为例,运用工业工程的方法诊断、分析产线存在的问题,并应用了工程分析、动素分析、线平衡分析、物流布局等方法对生产线进行精益改造,消除浪费,提升产线的生产效率。

2 生产线现状分析

(1)对生产线现状进行调研分析,发现工艺规划存在的问题:a.工艺流程长,装夹次数多达21次;b.同一尺寸特征分多道工序装夹、加工,质量一致性风险大;c.同面尺寸特征加工较分散,不利于保证相互间质量,见图1。

(2)生产线场地布局问题:a.按工艺过程组织,但是没有建立一个流的生产线,见图2。

b.6处在制品缓冲库,库存浪费严重;

c.工序间产品流转需要23次手动搬运,作业强度大;

d.生产场地利用率低。

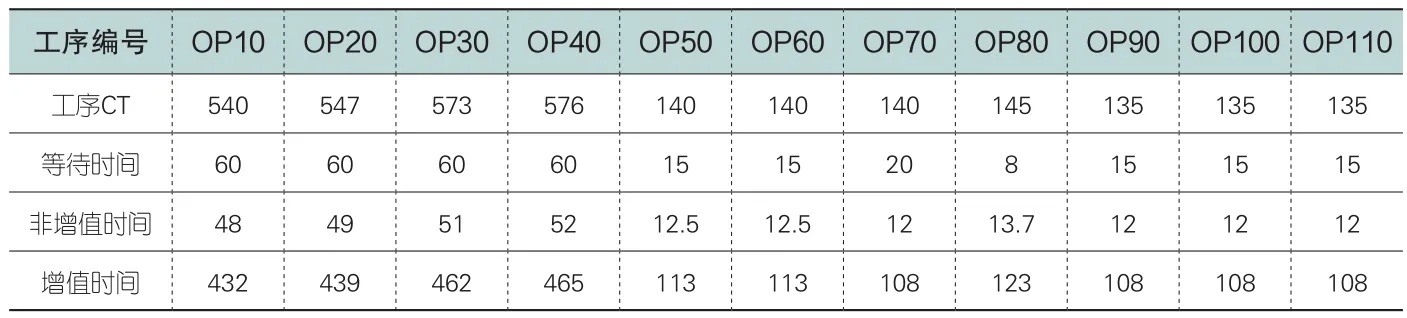

(3)对生产线各工序进行作业时间测定。

同时,进行工序线平衡率分析,见表1、图3。

线平衡率=各工序工作时间和/(瓶颈工序工作时间*18) =79%

据数据分析,可知:

a.生产线工序平衡率较低,工序间存在严重的等待浪费;

b.产线平衡率仅79%,存在大量非增值时间,精益改进空间大;

c.现状节拍为454S,不满足ATT(146S)目标。

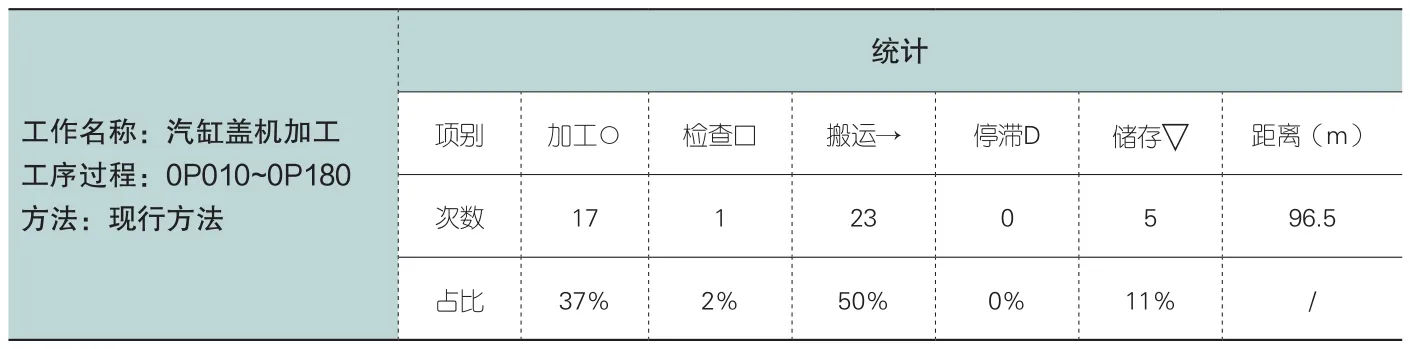

3 IE工程改善分析

对缸盖机加工过程进行制品工程分析,发现存在23次搬运、5处储存,非增值作业过程占比高达63%。根据ECRS改善原则,对现状工程流程图进行分析,通过引入辊道传输和自动化升级改善,建立新的工程流程图,将搬运减少至1次,储存降至0次,非增值作业占比降至16%,见表2、表3。

表1 现状工序节拍汇总

图3 现状线平衡分析

4 改善研究与实施

4.1 工艺流程改善

基于精简工序过程,减少装夹;同一尺寸特征一次装夹加工;同面尺寸特征一次装夹集中加工的原则,对工艺流程进行重组,提升质量稳定性,见图4。

工艺重组效果:

a.工艺过程精简:18序缩至11序;

b.减少7次装夹,降低非增值时间;

c.同面特征尺寸一次装夹加工,提升特征形位质量;

d.同一特征尺寸一次装夹加工完成,

e.实现精益物流,缩短92.4m搬运距离。

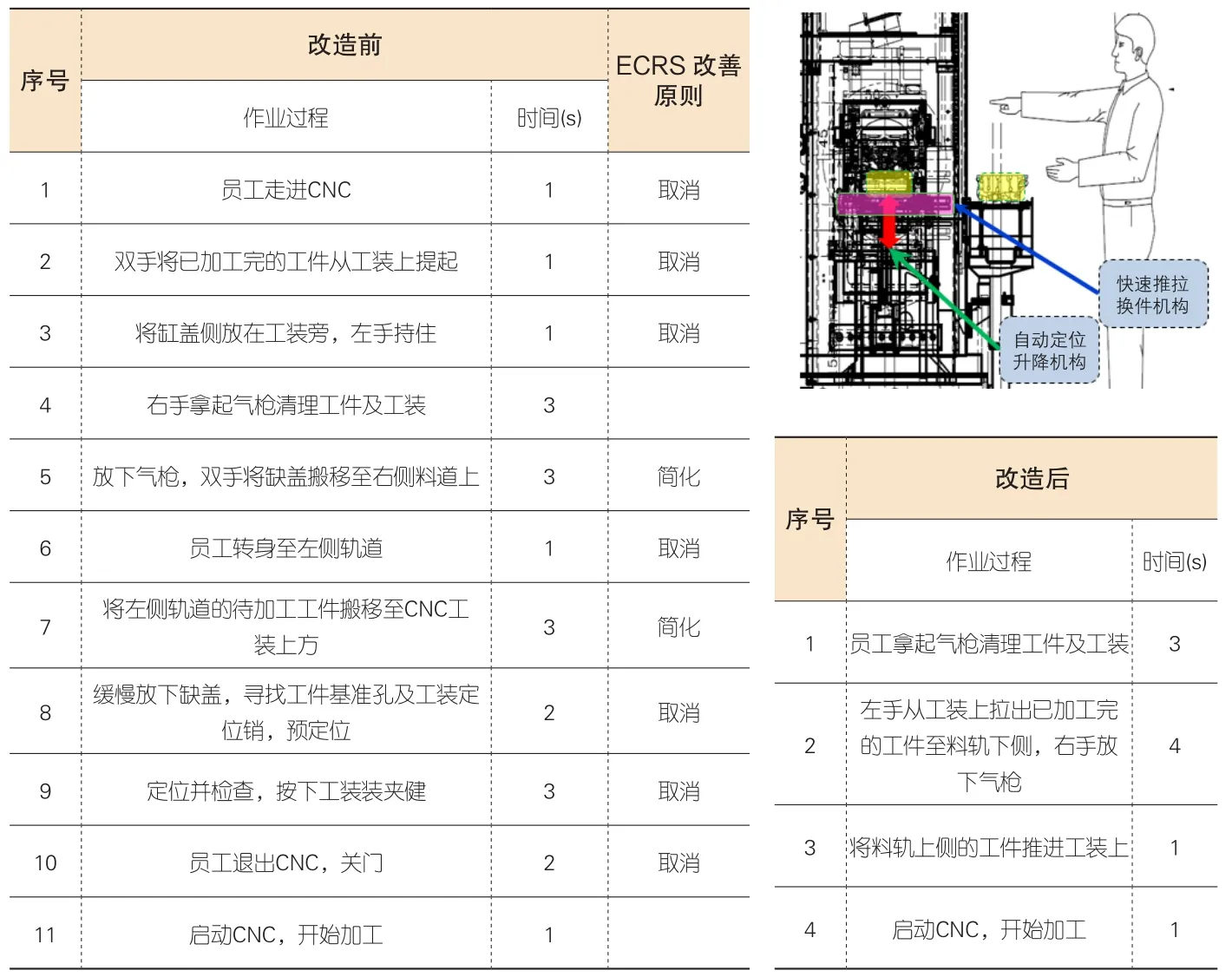

4.2 工件装夹分析改善

对工件装夹取件作业过程进行作业活动分解分析,并使用ECRS改善原则进行作业活动优化。通过自动化改造,作业活动由改善前的11项降低至4项,作业时间由21S降至12S;同时,经过改造消除了中高风险的危险作业活动,提供更安全友好的作业制造系统,见图5。

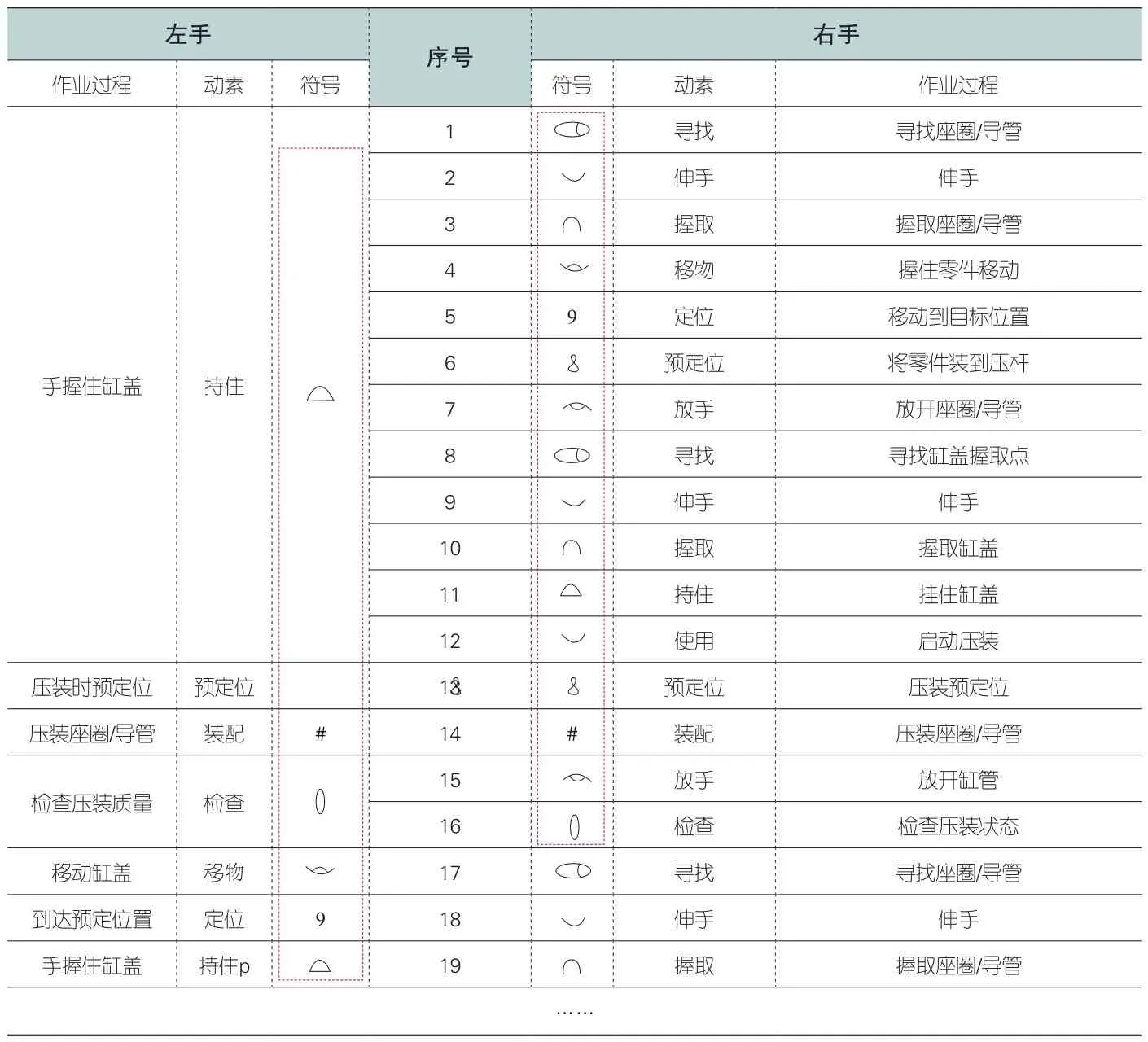

4.3 座圈与导管压装动素分析改善

对座圈&导管压装作业进行动素分解,可知压装一个导管或座圈共有24个动素,无效动素占比高达50%。而一个汽缸盖共需要压装32个座圈和导管,则整个压装过程共需要发生768个动素,也就意味着无效动素高达384个,可以看出人员作业强度过大,且作业效率低,需要进行自动化改善,见表4。

表2 现状制品工程分析

表3 改善后制品工程分析

图4 改善后工艺流程

改善方案:1.分别设计导管、座圈自动送料机构、自动装夹装置,快速连续送料;2.设计导管、座圈压装机构,实现并行压装,提升压装效率。

图5 工件装夹作业过程分析

表4 座圈/导管压装过程动素分析

4.4 气门环带加工分析改善

对气门环带加工过程进行作业活动分解,并进行主轴与转台的联合作业分析。可知当前作业效率不高,主要存在问题:(1)先粗加工再精加工,共4把刀具,加工节拍时间长;(2)主轴与转台未能并行作业,较多等待导致设备效率低,见图6、图7。

改善方案:(1)设计进排气座圈独立加工工位,实现并行加工;(2)升级双主轴结构设备,同时加工两个座圈孔;(3)采用专用刀具,一次加工到位,避免换刀;(4)实现工装转台与主轴同步工作,减少等待。

经过改造升级后,气门环带加工节拍由436S降低至130S。

5 改善效果分析

5.1 改善后线平衡分析

改善后,重新测定工序节拍,见表5。

可以发现OP50~OP110工序均已满足ATT(146S)目标要求,而OP10~OP40节拍时间均介于3倍ATT与4倍ATT目标值间,故可对OP010~OP040建立4个相同的单元模块线。

重新进行线平衡率分析,见图8:各工序工作时间和/(瓶颈工序工作时间*11)=96%

可知线平衡率提升了17%,达到96%,完全可以建立流水生产线。

5.2 产线场地精益布局

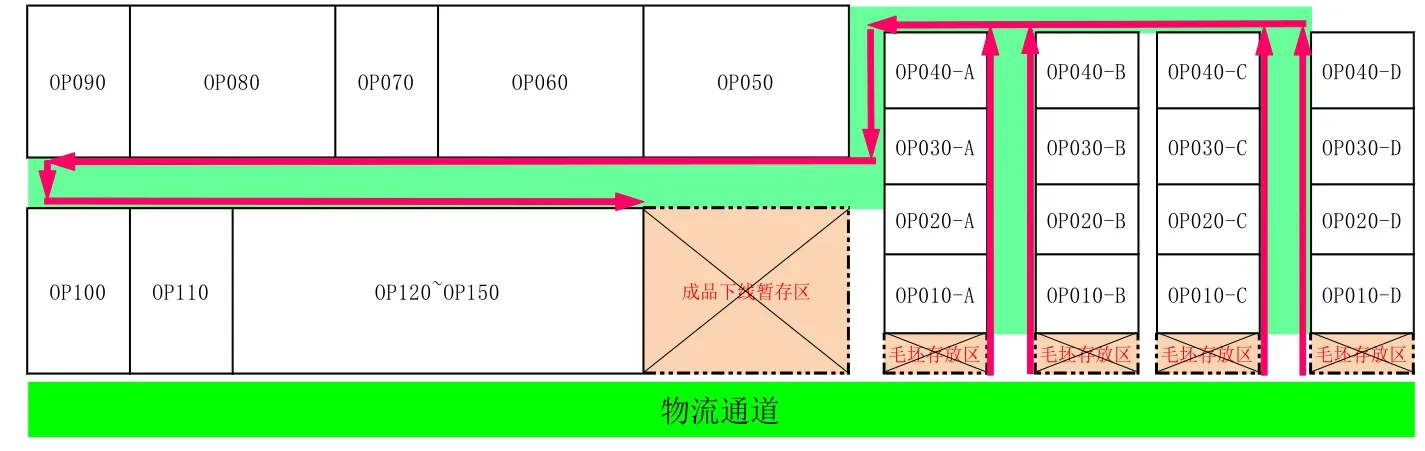

OP10~OP40工序4个单元模块线采用并列直线布局方式,而OP50~OP150采取U型布局方式,对改造后的生产线重新进行场地布局,如下图9示。

表5 改善后工序节拍汇总(S)

图9 改善后产线布局图

5.3 精益改造效果

a.在线库存消除,使用制造周期由原来的28.2h大大缩短至0.42h;

b.均衡了各工序作业时间,线平衡率由79%提升到96%;

c.改善后CT为145S达到了ATT目标146S,改善幅度达68%。

6 结语

时间研究与动作研究是经典IE的两大法宝,对制造企业生产效率分析改善有非常大的益处。企业通过运用时间研究与动作研究可以帮助企业管理者科学系统地发现影响企业生产效率的问题所在,且通过数据的分析研究也可以快速准确地找出最优的改善方向,从而提升企业运营竞争力。