乘用车制动感觉仿真分析与优化研究

2018-06-28张涵徐伟

张涵 徐伟

1.上汽通用五菱汽车股份有限公司 广西柳州市 545007 2.武汉理工大学机电学院 湖北省武汉市 430070

1 引言

据中国汽车工业协会统计,2017年全年乘用车销量约为2420.91辆,稳居全球第一。伴随着汽车行业的蓬勃发展,消费者对车辆安全性中的制动性能也更加重视,而其中制动感觉尤为如此。根据JD Pow-er的反馈,对汽车制动感觉方面反映最多的问题主要有制动不够力、制动偏软、刹车不够灵敏等[1]。因而对汽车制动感觉的研究是提高乘用车的制动性能的一个重要方向。

侯俊、过学迅应用UG对盘式制动器进行建模,并用ANSYS软件对制动器总成有限元模型进行了有限元分析[2]。孟建德、张立军和余卓平等开发构建了乘用车制动踏板感觉试验台架来研究关健因素对制动踏板感觉的影响[3]。国外对制动感觉研究则较为成熟,Rena、Paul等通过对制动卡钳内的制动块的材料进行研究,通过理论和实验证明了制动块的材料确实能够在一定程度上对乘用车的制动感觉产生影响[4]。David、Mark等人通过对制动系统中的制动软管进行了研究,发现制动软管的膨胀量会引起制动液的体积增加,从而会对乘用车的制动感觉产生影响[5]。

文章通过对某款车型的制动系统所需制动液的体积、制动踏板行程进行了理论分析,得到了制动液的总体积以及制动踏板行程的计算方法。通过AMESim软件对该车的制动系统进行了液压仿真,并通过动态仿真模型来分析乘用车的制动踏板感觉。并对该车的制动系统提出了优化方案,通过实车试验验证了优化方案的结果,最后通过仿真模型对优化前后的制动系统进行了验证。

2 制动踏板行程理论分析

由于建立AMESim仿真模型需要得到车辆的制动系统所需制动液总体积来进行相应的液压仿真,并要通过理论分析得到车辆的制动踏板行程。

(1)制动系统所需制动液总体积

制动系统所需制动液总体积通过式(1)计算可得[6]:

其中Vg—克服制动间隙所需制动液体积

VBL—制动管路膨胀所需制动液体积

VH—制动软管膨胀所需制动液体积

Vmc—制动主缸中制动液体积损失

Vp—制动衬块压缩变形

(2)克服制动间隙所需制动液体积

在未实施制动前,制动5盘与制动块之间有一定的间隙,当踩下制动踏板后,只有制动盘与制动衬块间隙消除后才会产生制动力,所以在此阶段需要一定体积的制动液来克服制动盘与制动衬块的间隙,在此过程中制动系统中的压力很小可以忽略不计[7]。

其中,Vg为克服制动间隙所需制动液体积、xg为制动盘与制动衬块间隙、Awf为前制动器轮缸的面积、Awr是后制动轮缸的面积。

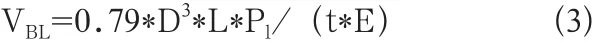

(3)制动管路膨胀所需制动液体积

当实施制动后,制动管路中会产生一定的压力,在压力作用下会导致制动管路发生膨胀使得所需的制动液增加,则制动液增加的体积VBL可以通过公式(3)求得[7]:

其中,D为制动管路的外圈直径、L为管路长度、E为管路材料的体积弹性模量、t为管壁厚度Pl制动管路压力。

(4)制动软管膨胀所需制动液体积

通过制动软管的膨胀量试验和经验公式可以得到制动软管的膨胀系数及膨胀体积,将制动软管的参数带入公式(4)中[7]:

其中KH为制动软管的膨胀系数。

(5)制动主缸中制动液体积损失

一定压力下制动主缸的的制动液体体积损失可以通过式(5)计算得到[7]:

其中Kmc是根据制动主缸直径对应的制动液体积损失系数。

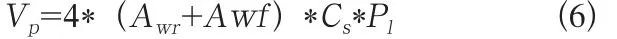

(6)制动衬块压缩变形

在制动过程中,制动衬块在液压力作用下与制动盘接触产生变形,制动衬块的变形会导致制动系统对制动液的需液量增加,公式(6)为制动衬块压缩变形导致制动液体积增加的计算公式[7]。

其中Cs为制动衬块压缩率。

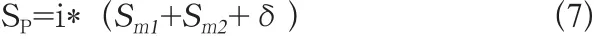

(7)制动踏板行程

制动踏板行程包含自由行程和制动行程的两部分;其中自由行程是为了防止刹车片和制动盘太紧而过热,使刹车失灵。制动行程则是克服主缸做功,从而使车辆产生刹车作用的行程。其计算公式如下[8]:

其中i为制动踏板杠杆比,为踏板机构间隙,Sm1、Sm2为制动主缸第一腔和第二腔的工作行程。

3 制动系统的AMESim模型建立

3.1 浮动钳盘式制动器模型建立

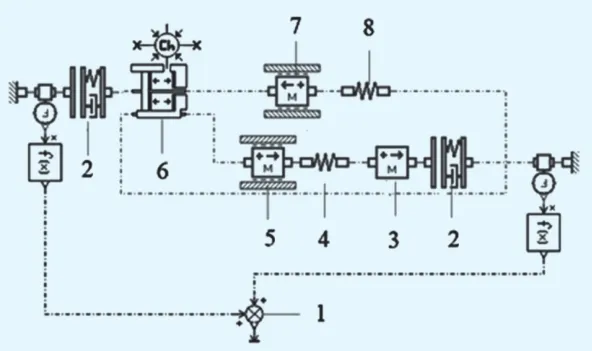

目前,盘式制动器主要包含浮动钳盘式制动器与定钳盘式制动器,定钳盘式制动器的制动盘与制动卡钳都是固定在车上,不能够转动与移动的。浮钳盘式制动器的制动钳是浮动的,可以相对于制动盘轴向移动。浮动钳盘式制动器 AMESim 模型如图1所示。

图中标号1的作用是用来计算左右两端f(x)的合制动力矩值,由传感器测得制动力矩值。标号2则代表着制动器在制动过程中的制动间隙变化与制动卡钳与制动盘的接触力的改变。标号3则用弹簧来模拟制动卡钳的钳体刚度变化,它将制动卡钳分为了两部分,一部分是与同种标号6的活塞座相连接,另一部分则是与卡钳的导向销相连。标号4则用来表示摩擦块与密封圈的质量。标号5则用来表示支架的重量。制动卡钳的密封圈则由图中的标号7所代表。相应的标号8则是保持架与制动块。此模型完善的考虑了由于制动过程中主缸对制动卡钳的作用力会使制动卡钳产生相应的变形,并且用弹簧来模拟制动过程中卡钳刚度的变化。制动卡钳的各个结构之间的关系也简要的表示出来了。

图1 浮动钳盘式制动器AMESim模型

3.2 制动软管仿真模型建立

制动软管,俗称刹车管,是乘用车的制动系统中用来传递制动液的零部件。用来保证制动液准确的传递到制动卡钳的活塞,从而使制动卡钳的摩擦块与制动盘接触,从而引起汽车制动。按照汽车的制动方式不同,它有三种形式:真空制动软管、液压制动软管和气压制动软管。文中车辆采用的是液压制动软管来进行制动,因而可以直接用AMESim中直接选取相应的元器件。需要设置参数有:杨氏模量、管路的内外直径和管路的长度。

3.3 制动主缸AMESim模型建立

如图3所示为制动系统中的制动主缸模型,图中标号2为主缸的第一制动腔,标号4为主缸的第二制动腔,标号3则代表着第一制动腔与第二制动腔的回位弹簧,标号5则表示连接两个制动主缸与制动器的制动软管,标号1则表示制动主缸收到来自于真空助力器的压力。图中的工作机理是:制动主缸收到真空助力器的压力F,从而使得制动腔内的制动液向压力较小的制动软管中流去,从而是的制动器的活塞产生反应。制动结束后,由于真空助力器的压力消失,由于制动缸存在回位弹簧的作用,因而将制动液重新吸回到制动缸内,从而解除制动[9]。

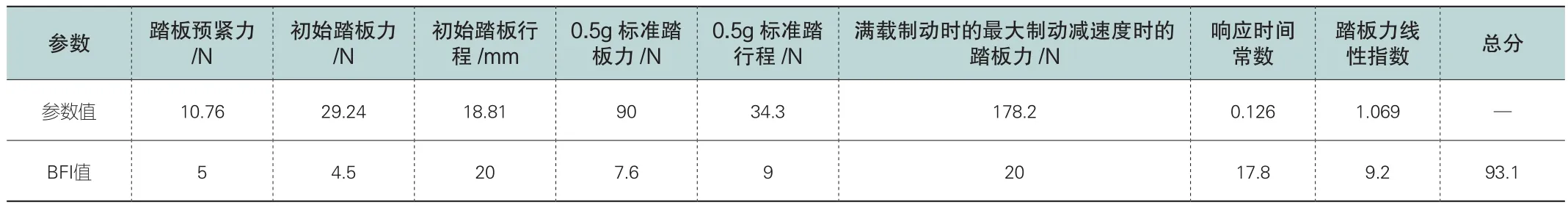

表2 制动感觉得分

图3 制动主缸AMESim模型仿真

3.4 制动踏板感觉AMESim模型建立

通过上面制动器的仿真模型、制动软管和制动主缸的仿真模型的建立,最后建立了如图4所示的由AMESim软件建立的制动感觉动态仿真模型。图中主要的流程为给制动踏板某一作用力,使得制动踏板克服空行程之后对真空助力器产生压力,再由真空助力器作用于制动主缸,使得主缸内的制动液通过制动软管传递到制动卡钳的活塞内,从而是的制动块与制动盘产生接触,从而引起汽车产生制动效果。

图4 制动踏板感觉动态仿真

4 仿真分析与试验验证

4.1 制动踏板感觉动态仿真分析

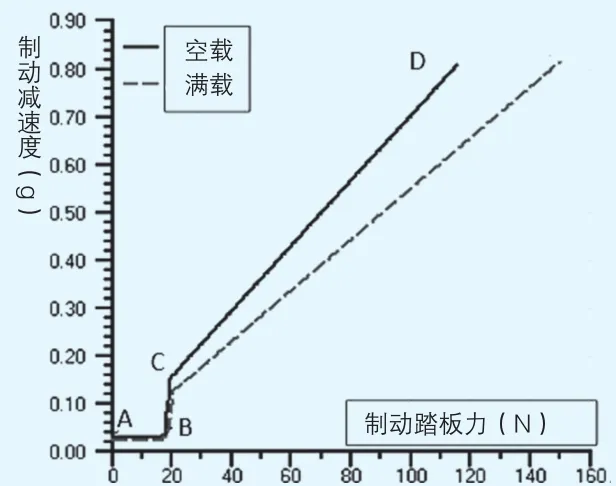

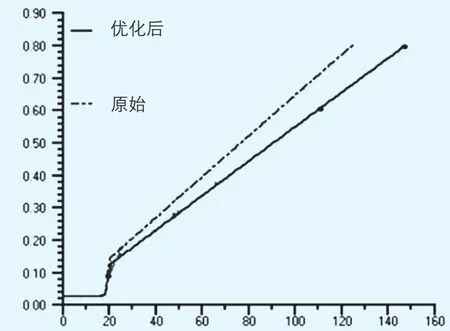

图5为制动踏板力与制动减速度的关系图。图中横坐标为制动踏板力,纵坐标为制动减速度,用实线表示乘用车处于空载状态、虚线则用来表示满载状态。图中AB段时,乘用车处于滑行阶段,由于试验路段的阻力以及空气阻力等因素影响,因而存在图中所示的恒定的制动减速度。图中BC段则表示真空助力器开始发挥作用,从而在图中显示制动踏板力没有增加,制动减速度则开始变大。图中CD段是由于制动踏板力不断增加使得试验车的制动减速度与之线性的增大。

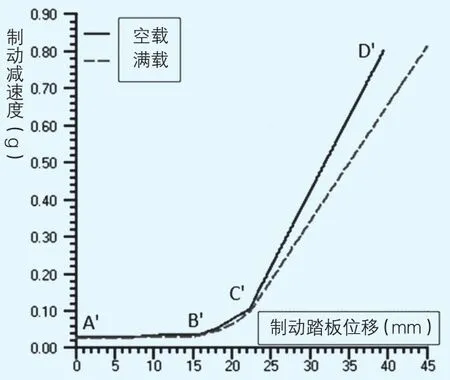

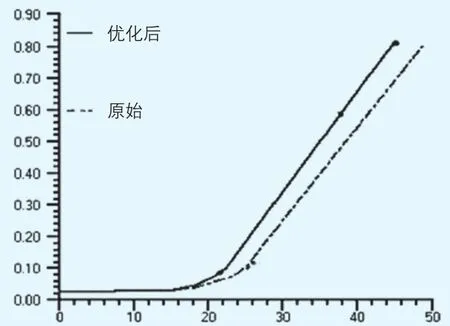

图6为制动踏板位移与制动减速度关系图。图中横坐标为制动踏板位移,纵坐标为制动减速度,同样用实线表示试验车处于空载状态、虚线则用来表示满载状态。并且由于道路阻力与空气阻力使得乘用车同样存在一定的初始减速度。图中A’B’阶段,由于制动踏板存在空行程,因而出现了制动踏板位移增加,制动减速度却没有变化;并且乘用车的空载与满载在这个阶段没有没什么区别。图中B’C’阶段,则是由于真空助力器刚开始发挥作用,因而效果不够稳定,所有随着踏板位移的增加制动减速度仅仅只有较小的增大。图中C’D’则表示真空助力器开始发挥稳定作用,制动减速度随着踏板位移的增加开始呈现线性的增大。

图5 制动踏板力与制动减速度关系

通过对比图5与图6中的车辆空载与满载状态下制动踏板力与制动减速度和制动踏板位移与制动减速度的关系可以发现,满载且真空助力器处于稳定状态时,制动踏板力、制动踏板位移与制动减速度的斜率均小于空载时。

4.2 制动踏板感觉试验验证

4.2.1 制动踏板感觉评分标准

本试验采用的制动感觉指数评价标准(BFI)来自于通用汽车的评价标准。本标准从踏板预紧力、制动初始点踏板力、制动初始点踏板位移、0.5g标准踏板力、0.5g标准踏板行程、满载最大制动减速度时的踏板力、踏板力线性指数和响应时间常数等8个方面来对制动过程中的制动踏板感觉进行评价。并且根据大量的实验与实际应用得到了这些指标的标准值与各项指标所占权重,同时也得到了各项参数的计算依据。表1为本次试验所采用的 BFI 评价指标。

4.2.2 试验设备

试验采取LINK3802 数据采集系统来测试制动感觉的BFI中各项参数。3802数据采集系统可以接受各个传感器测试的数据,从而测量制动初始速度、0.5g标准踏板力、0.5g标准踏板行程和满载最大制动减速度时的踏板力等等。数据采集系统 LINK3802 如图 7所示。

4.2.3 试验结果分析

通过制动踏板感觉试验测得的BFI得分见表2,试验测得的0.5g制动踏板位移与0.5g制动踏板力与仿真分析得到的制动踏板位移与制动踏板力之间的误差比较小,因而可以确认制动踏板感觉动态仿真是比较切合实际的。通过试验结果可知,这款制动卡钳的踏板预紧力、初始踏板力、初始踏板行程、0.5g标准踏板行程、满载制动时的最大制动减速度的踏板力、响应时间、踏板力线性指数都与BFI评价指标中标准值差距比较小。而0.5g的标准踏板力为90N,这与制动感觉BFI中规定的80N以下有比较大的差距,导致了总体制动感觉得分的大幅度下降。因而可以通过优化影响制动踏板力的因素来降低0.5g制动踏板力,从而提升制动感觉。

4.3 制动踏板感觉优化及仿真验证

通过查阅资料以及理论研究发现,通过提高整车的制动效能可以改善制动踏板力过大的问题。提高制动效能则可以通过改变制动轮缸的缸径和制动盘有效制动半径。优化方案如下:

(1)前制动轮缸缸径由原来的54mm增大为57mm;

(2)前有效制动半径由原来的122mm增大为125mm;

上述优化方案改进后,修改相关仿真参数之后重新得到制动踏板关系曲线,见图8 优化后制动减速度与制动踏板力与图9优化后制动减速度与制动踏板位移曲线。由图8可知,改进后的0.5g制动踏板力大约为78N,比原始踏板力减少了12N,不过相应的0.5g踏板位移也相应的增加到37mm,比原始位移远了2mm。优化后的制动感觉BFI分值比原始的制动感觉BFI提升了2.6左右,因而可以通过上述优化方案来使BFI总得分将得到大幅度增加。

图6 制动踏板位移与制动减速度关系

表 2 制动感觉得分

图7 数采系统 LINK3802

图8 优化后制动减速度与制动踏板力

5 结语

(1)理论分析了制动系统在制动过程中所需要的制动液体积,并分析了制动踏板行程与制动主缸间的关系。

图9 优化后制动减速度与制动踏板位移曲线

(2)运用AMESim液压仿真软件虚拟建模对制动过程进行了分析,从制动踏板位移和制动踏板力与减速度的关系分析了制动踏板感觉;

(3)通过试验验证了仿真模型的合理性,同时通过BFI评价标准对试验所用制动系统的制动踏板感觉进行了评价,并对制动系统进行了相应优化来提高制动踏板感觉。