三元催化器壳体结构设计优化

2018-06-28刘少飞

刘少飞

中国汽车技术研究中心有限公司 天津市 300300

1 引言

自进入90年代以来,汽车已开始进入大众家庭,就好像80年代的电器一样,成为更多家庭所追求的目标。这在20多年前是根本无法想象的,由此可以充分说明,我国的经济实力、工业技术在不断增强、更新,人民的生活水平正在大幅度的提升,同时将更加清晰的展现出,我国汽车工业的巨大进步。但汽车排气管在生产中,依然存在部分问题,一部分是因生产工艺现状导致,另一部分是因零部件,尺寸误差较大或产品结构不合理,致使生产出的排气管,不良品居多。

2 冲压件设计原则

设计的冲压件应满足,产品在使用中的相关技术性能,并且便于组装或维修。冲压件应该有利于,降低金属材料的浪费,减少材料内别和规格,尽可能降低材料的消耗。在技术性能允许的情况下,采用价格较低的材料,使零件做到无废料或少废料的生产工艺冲压。冲压件轮廓结构应简单,简化冲压模具结构及生产工序数量,以提高生产率。冲压件应该保证,能在正常使用的情况下,不影响相关技术性能,使其尺寸、精度、等级,及表面粗糙度要求尽可能低一些,可提高产品的使用率,确保产品质量的稳定。冲压件应使用现有生产设备、生产工艺流程,对其进行生产加工,且提高模具的使用寿命。

3 冲压件生产工艺分析

冲压件是靠冲床和模具对材料施加外力,使其发生变形,从而获得所需的合格尺寸工件。冲压的坯料主要是,热轧和冷轧的钢板、钢带。冲压是一种高效的生产工艺,采用复合模具,尤其是多工位模具冲压,可实现在一台冲床上完成多道冲压工序,实现由带料开卷、矫平、冲压到成型,精确的自动生产。生产效率高,且成本较低,每分钟可生产数百件以上。

冲压按工艺分类,主要有分离工序、成型工序和整形工序。分离是指,冲压件是沿模具轮廓线,从板料上冲压分离,同时要保证分离断开的产品,质量符合要求。冲压件所使用板料的表面,和内在性能,对冲压件的成品质量影响很大,要求冲压板料厚度尺寸精确且均匀,表面光洁无拉伤、划痕、裂纹等,屈服强度均匀[1]。其主要特点有,可以批量生产,并且生产出的产品一致性较好;①冲压件是指在节约原料的情况下,经过冲压成型出来,其零部件质量轻,刚度好,且板材经过冲压变形后,金属材料的内部分子组织结构得到改善,使其冲压件强度提高,②冲压件具有较高的尺寸精度,同模件尺寸稳定性好,有较高的互换性,不需要进一步的机械加工,就可满足一般的装配和使用要求,③冲压件在冲压生产过程中,由于材料的表面不受破损,相反有较好的外观且光滑美观,在冲压件表面喷漆、电镀、磷化及其他工艺的表面处理,提供了便利的条件[2]。针对冲压重点讲述分离工序,科学、合理计算分离工序,既可以做到产品质量的一致性,又可以做到提升利润。

4 排气管焊接工艺阐述

目前全世界不锈钢的使用量仍以每年3%~5% 的速度迅速增长,不锈钢的生产和应用将更加突飞猛进,以求其低成本、焊接可靠性等优点,成为目前工业薄壁不锈钢管,的主要生产工艺。但因其较低的焊接速度,及不合理的设计结构,严重限制了不锈钢管焊接,的生产效率提高。根据焊接过程中驼峰焊道,和咬边焊道形成的宏观原因[3],本文优化针对,薄壁冲压件高速焊接,且降低焊接变形,及漏气概率,实现薄壁产品的高效生产。焊接速度会直接影响焊道熔深,也会影响零部件的焊接质量及外观。若提高焊接速度,可避免金属过热,减少热影响区,与此同时焊道熔深也会缩小。如焊接速度过高,使其对焊道的保护性能降低,焊道宽度不均匀,还会出现焊道为渗透等现象。

在焊接过程中,焊接热源处的周围,和焊缝区存在一个应力区,焊缝区因焊接高温,基材晶体发生变化,材料基体产生应力,焊缝周围的应力区域逐渐扩大,最终形成了焊缝应力变形,不同的是受热分布区域大小和应力值。

因塑性变形是不可恢复的,同时各零部件之间是相互牵连和约束的整体,因而产生压缩塑性变形的焊缝,和热影响区受到应力变化,在焊缝和热影响区两侧必然会,各存在一个应力区与之平衡[4]。

为保障SUH 409薄壁管焊接后漏气补焊概率降低,现对催化器锥体合片结构优化设计,原因①因手工补焊,使用钨极氩弧焊,用氩气作为气体保护,热导率较低,焊接后焊道散热较慢且不均匀,因而二次补焊焊接,对产品变形有直接性影响,②我公司焊接机器多,且机器手焊接一致性好,在原有基础上能有效减小焊接变形量,特别是对薄板材焊接件,不会出现因焊道不稳定因素,而导致漏气现象。

5 冲压零件结构优化阐述

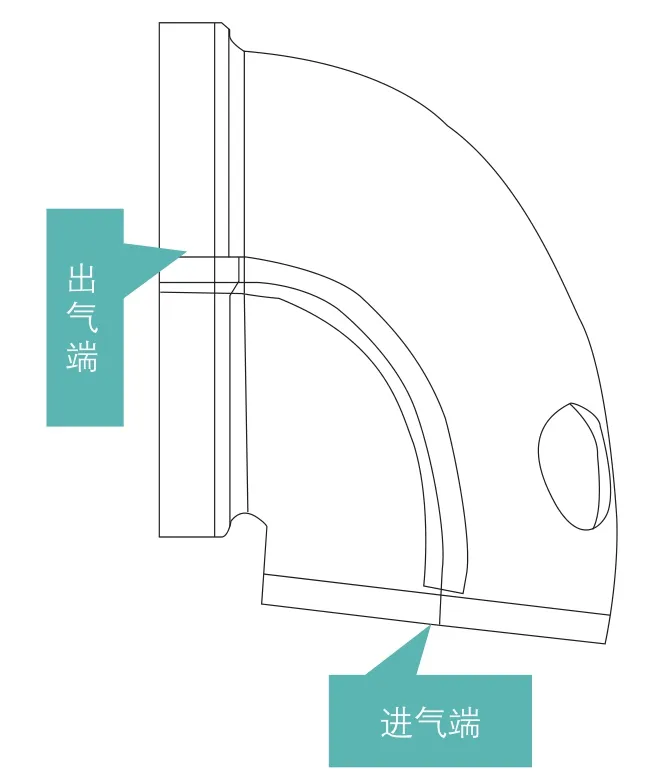

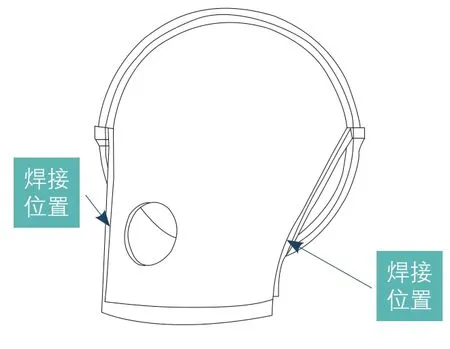

如图1、图2所示,锥体合片焊接结构,分两次焊接作业,且对冲压件尺寸、成型要求更高,考虑到冲压工位,环境温差较大,零部件成型及反弹比率会出现部分差异。若零部件尺寸、成型误差较大,则在焊接过程中,锥体合片两侧焊道,与进气端、出气端整圆焊道搭接不上(焊道没有熔深),一次生产下线合格率低于50%。鉴于存在以上问题,本文重点针对三元催化器,冲压合片的工艺及结构进行优化,不仅可以应用到,三元催化器中,同时也可以应用到,排气岐管等更大范围的零部件,提高产品生产合格率,力争做到一次下线合格率达到99%以上,做到不出不良品,不返工维修。

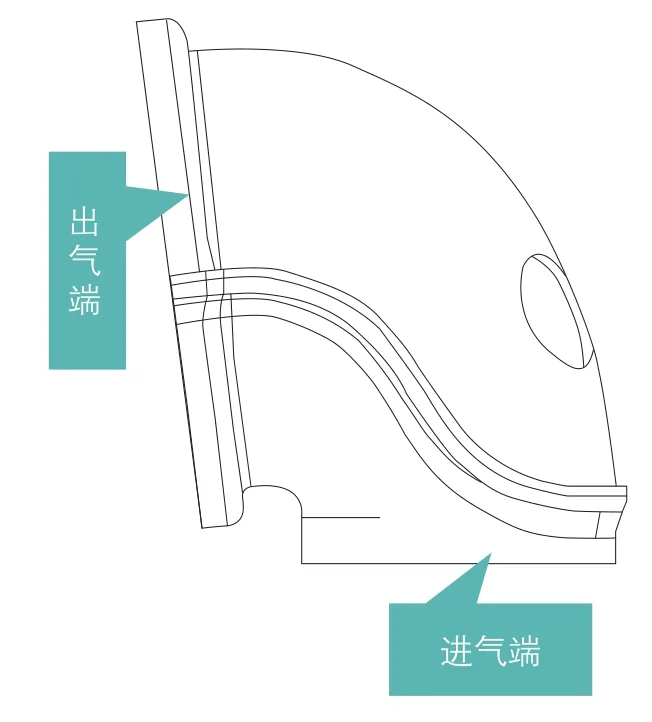

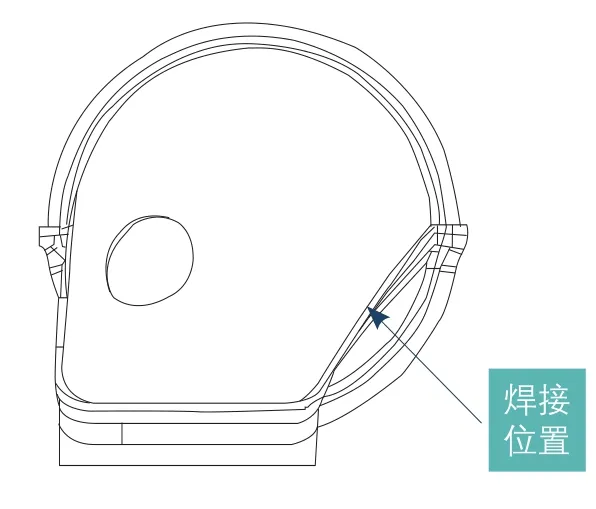

如图3、图四所示[5],锥体焊接结构有很大改善,优化后锥体相对于优化前椎体,减少机器手调整焊枪姿态次数,减少起弧收弧,且在生产中,焊接作业流畅,现就对该结构锥体优点总结如下:

图1 优化前结构

图2

图3 优化后结构

图4

● 减少焊道搭接数量,避免出现更多不良品;

● 减少锥体合片因冲压变形、反弹致使两端口尺寸不良,出现废品;

● 减少锥体因半圆合片焊接,出现圆形不规则而返修;

● 锥体合片焊道贯穿链接,有效提高锥体强度。

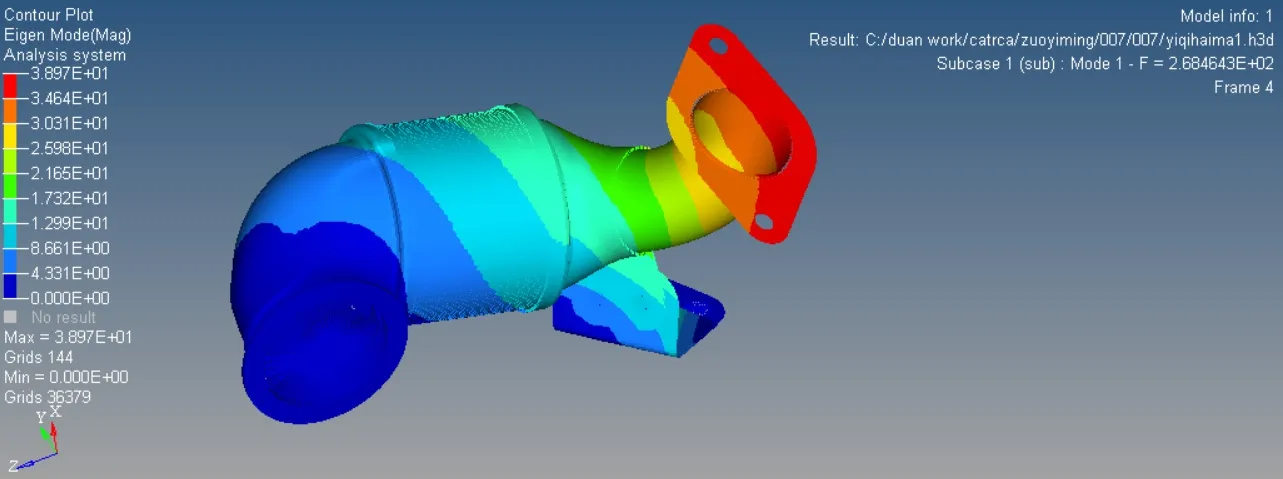

如凸模下料时,材料产生瞬间轻微的变形,此时如提模,变形将消失,如果凸模继续下压,板料变形区域的应力将逐渐增大,如果材料应力达到一定强度,材料将进入塑性变形区域。如图五所示,针对该方案做计算分析,锥体合片焊接强度满足要求。

冲压变形时,位于凸模平面下方,凹模平面上方的材料,收到模具传递的压力作用,材料成型,同时材料塌角处,要支撑变形区域,又因为摩擦力的作用,而受到部分拉力。以上对冲压件进行工艺分析,除了考虑上述因素外,还因考虑冲压件的厚度,板料性能以及冲压工序和其他工序,之间的关系相互影响。优化后的锥体结构,只需对冲压工序的模具、设备进行调试、完善,就可以做到完整的焊接作业工序,下线合格率大幅度提升,且稳定性好,保证产品的精度和质量,实现最好的经济效益,创造更加有利的价值。

6 结语

通过对冲压产品的了解及实际问题分析,发现冲压模具在生产过程中,因生产工艺及生产环节等因素,出现产品不一致,尺寸误差较大,致使产品在焊接过程中,无法完成焊接及产品的一致性,且部分出现不合格品等问题。

图5

通过对冲压件结构设计优化,以及对冲压板材尺寸的管控,来降低冲压件,在生产过程中出现不良品,减少冲压件外表面划痕,有效提高针对催化器所使用的,冲压件的合格率,间接提高了冲压件的质量,及市场占有率。