纯电动汽车两挡变速器动力系统参数匹配优化

2018-06-28李中兴马朋涛王泽兴李迎宏苏正杲

李中兴 马朋涛 王泽兴 李迎宏 苏正杲

北京新能源汽车股份有限公司 北京市 100176

1 引言

各国政府在面对环境污染、石油资源紧缺等问题时,不断推出更严格的排放标准,在政府法规和市场的双重作用下,新能源汽车得到了快速发展。纯电动汽车具有高效节能、零排放的特点,因此成为了发展主流。由于纯电动汽车的驱动和制动能量回收控制策略相对固定,在设计阶段的动力系统参数匹配对于提高纯电动汽车的动力性和经济性潜力至为重要[1]。

目前,纯电动汽车的动力系统参数匹配研究已经取得了一定的成果。文献[2-5]根据汽车动力性要求计算动力系统的需求功率和转矩等,对驱动电机和变速器进行选型。文献[6]在电机选型后,以NEDC工况下电机能耗最小为目标优化变速器速比。文献[7]以最高车速、加速性和百公里能耗为目标,以变速器速比为变量进行多目标优化。文献[8]同时将电机基速和峰值转矩,变速器速比作为优化变量,采用优化的方法进行参数匹配。

本文考虑到电机的制造工艺、Downsizing设计思想与纯电动汽车的换挡平顺性,选择相应的优化目标,建立多目标优化模型,采用放大系数将多目标优化转化为单目标优化,以电机性能参数与两挡变速器速比作为优化变量,并通过遗传算法对其进行求解。利用GT-Suite搭建仿真平台进行动力性仿真,通过与单挡减速器纯电动汽车对比,验证该匹配方法的有效性。

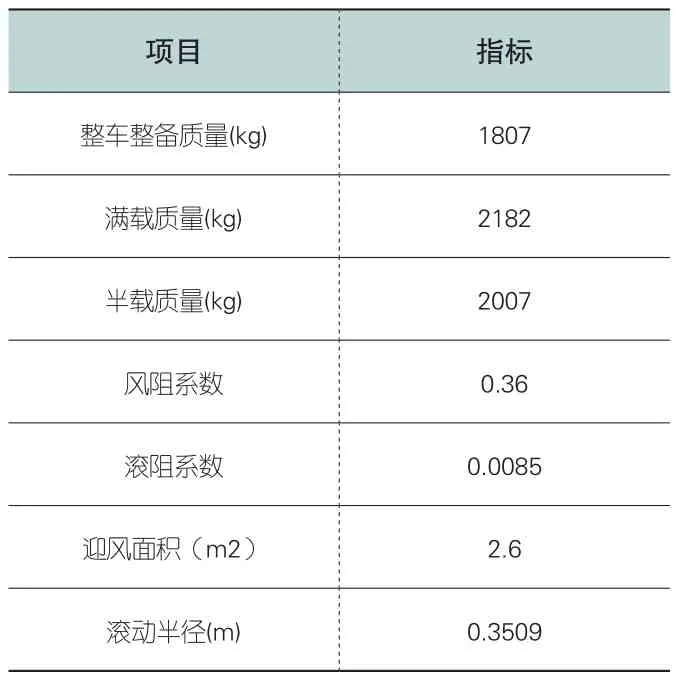

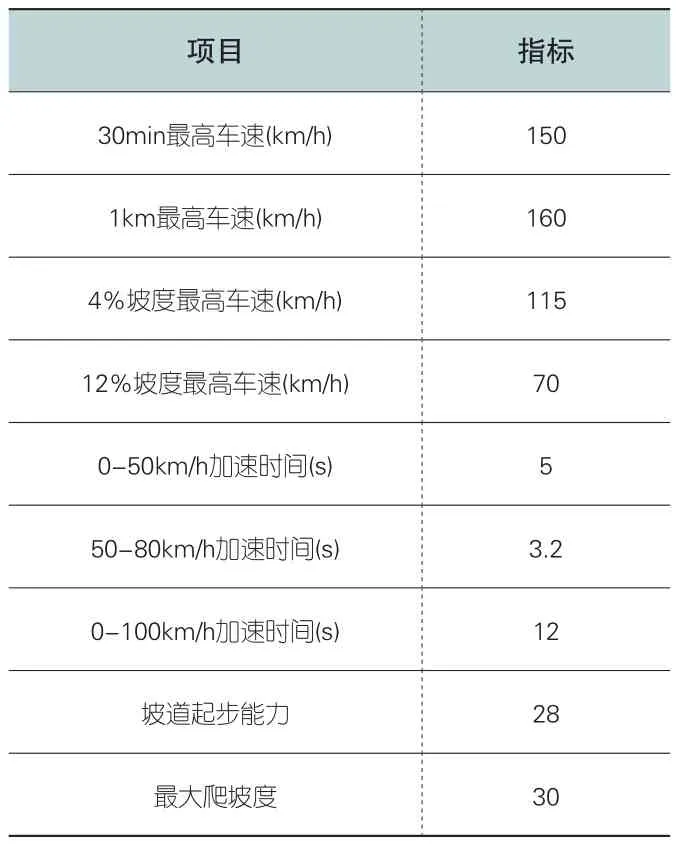

根据GB/T28382的性能指标提出了单档减速器纯电动汽车动力性指标如表2所示。在此车型的整车参数和动力性要求下进行两挡变速器纯电动汽车动力总成的参数匹配优化。

表1 整车参数

2 多目标优化模型

2.1 优化目标

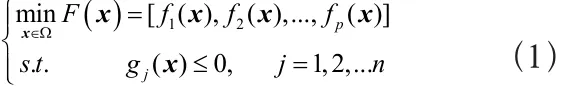

多目标优化问题需要在优化变量的可行域内寻找最优解,使一组相互耦合的目标函数尽可能达到最小,如公式(1)所示。

表2 动力性要求

式中,f(x)为优化目标函数;g(x)为约束函数;x为优化变量向量;Ω为优化变量的可行域。

2.2 优化目标

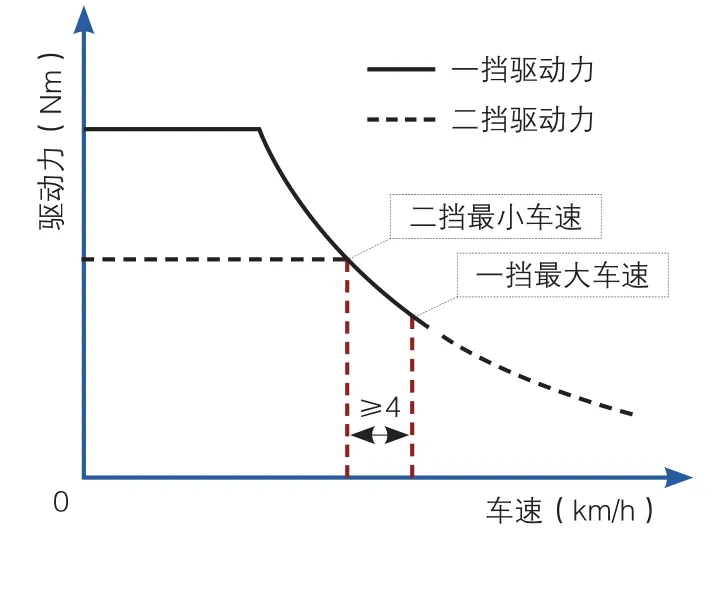

电机及其控制器成本高于两挡变速器成本[9],对于同类型电机,其恒功率区扩展系数和功率越小,对电机要求和成本也越低[10,11],因此将电机恒功率区扩展系数,额定功率与峰值功率作为优化目标。此外,为了避免换挡的不连续造成车速变化致使换挡循环,使一挡最高车速比二挡最低车速大于等于4km/h[11],如图1所示。

图1 纯电动汽车换挡区间示意图

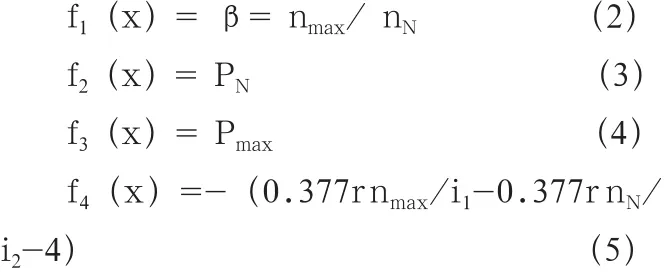

因此,各优化目标分别为:

式中,nmax、nN、PN、Pmax分别为电机最大转速、基速、额定功率和峰值功率;β为电机恒功率区扩展系数;r为轮胎半径;i1、i2分别为变速器一挡速比和二挡速比。

多目标优化是Pareto问题,在此利用放大系数,调整各个优化目标的数量级,使各优化目标之间具有较好的可比性,将多目标优化问题转化为单目标优化[12]。

式中,c1、c2、c3、c4为各优化目标相对应的放大系数。

2.3 优化变量

电机的最高转速越高,减速器的速比可相应的增大,在爬坡需求一定时可降低电机的峰值转矩,但是最高转速过高,由于机械摩擦等的存在也会显著降低电机及传动系统的机械效率,并大大提高对生产制造工艺的要求。目前纯电动轿车驱动电机正逐步向高速化、小型化发展,因此将电机的最高转速作为输入条件,取10000r/min,取优化变量为:

2.4 约束条件及其处理机制

本文以车辆动力性和变速器两档速比关系为约束条件。

(1)电机额定功率:以汽车最高功率行驶时的功率作为电机的额定功率下限值:

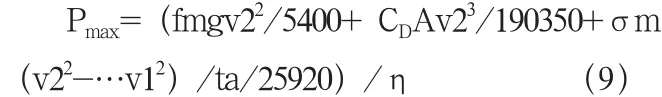

式中,vmax为最高车速;f为滚阻系数;m为车辆半载质量;g为重力加速度;CD为风阻系数;A为迎风面积;η为动力系统效率。

(2)电机峰值功率:以电机0-100km/h加速的功率需求最为电机的峰值功率下限值,采用平均功率法[13]计算车辆的加速功率需求:

式中,v2为加速结束时刻速度;v1为加速开始时刻速度;σ车辆旋转质量换算系数;ta为加速时间。

(3)变速器一挡速比约束:在变速器一挡时,电机的峰值转矩输出应该满足最大爬坡度要求,并满足汽车行驶附着条件:

式中,α为坡道角度;Φ为车辆轮胎附着系数。

(4)变速器二挡速比约束:变速器二挡必须满足最高车速要求,并且电机能工作在高效区,发挥出最大功率:

(5)根据工程经验,变速器速比应满足以下约束:

(6)约束条件的处理机制

上述约束条件存在大量的非线性约束,在优化求解过程中会发生不存在可行域的情况,因此非线性约束优化问题在求解过程中往往引入一种约束条件处理机制,其中罚函数是最常用的一种方法。其基本思想是通过序列无约束最小化技术将约束优化转化为一系列无约束问题,具体做法是构造罚函数,将其加成至目标函数中。则基于罚函数的思想,引入约束条件后的优化函数为:

式中,是c是罚因子。

2.5 优化方法

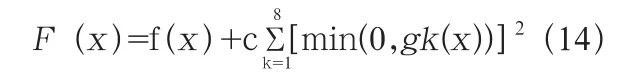

遗传算法是基于生物进化理论发展起来的一种随机搜索和优化的方法,主要特点是群体搜索策略和群体中个体之间的信息交换,搜索不依赖于梯度信息,是一种全局寻优算法,其计算流程如图2所示。

2.6 优化结果

采用MATLAB中Optimization tool模块的遗传算法对目标函数进行优化,设置种群大小为50,迭代次数为1000。优化结果电机基速为4999.57r/min,额定功率为56.96kW,峰值功率为131.43kW,变速器一挡速比为12.51,二挡速比为6.94。

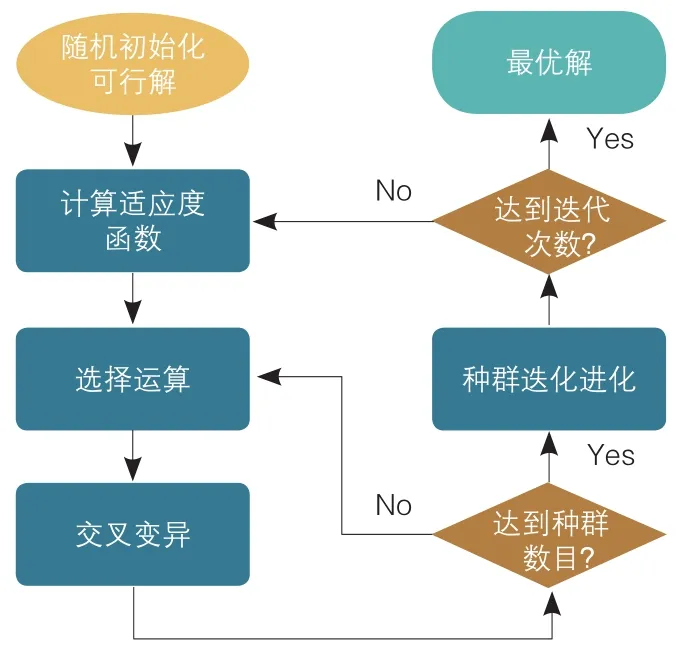

对优化匹配结果进行修正,并与原单挡减速器纯电动汽车动力总成参数进行对比,如表3所示。电机峰值功率相同,额定功率、额定转矩与峰值转矩降低,基速为5000r/min,电机恒功率区扩展系数为2,采用优化的方法得到了匹配参数,降低了对电机的转矩要求,体积和重量[12],同时降低了电机成本,两个挡位重叠车速为范围为10km/h。

图2 Ga算法计算流程

表3 动力总成参数对比

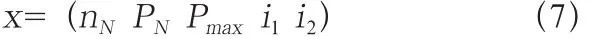

3 动力性仿真

在GT-Suite软件平台上搭建纯电动汽车的仿真模型,如图3所示。纯电动汽车动力性仿真模型包括电池模型、电机模型、变速器模型、车身模型和动力学计算模型等。

图3 纯电动汽车仿真模型

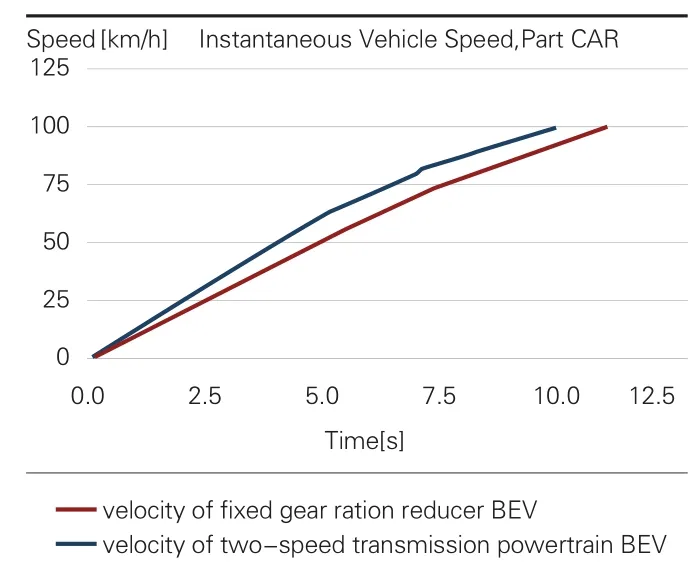

如图4和表4所示,与原单挡减速器纯电动汽车相比,经优化匹配后的两挡变速器纯电动车辆的加速性能的得到了大幅提升,0-50km/h、50-80km/h、0-100km/h的加速性能分别提升了18.5%、4.8%和9.7%。

图4 加速性对比

表4 加速性对比

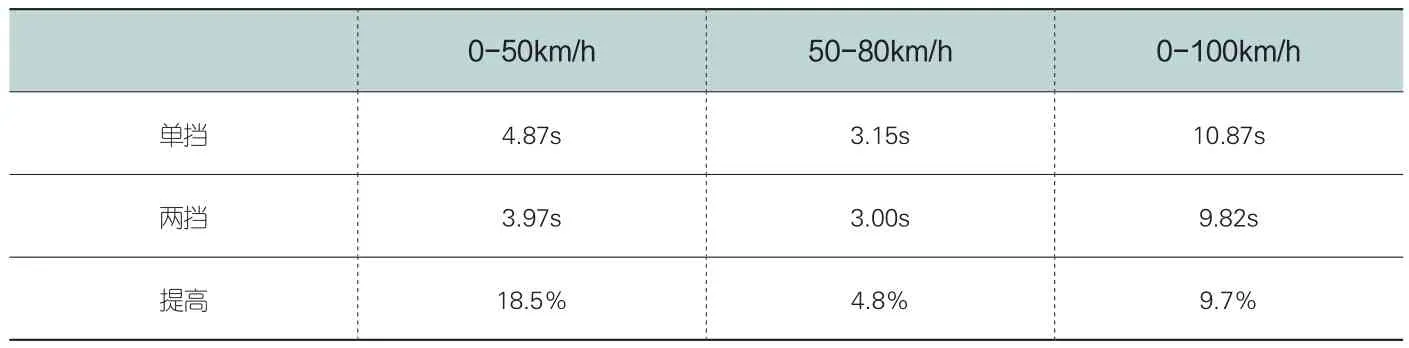

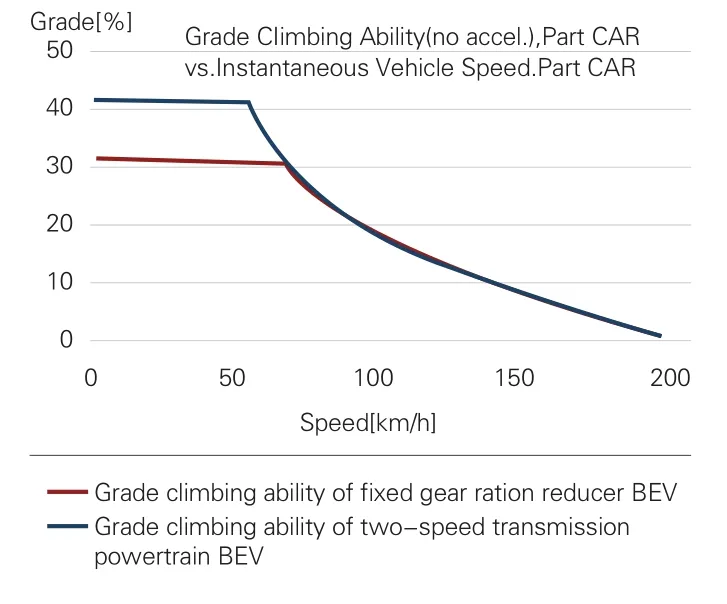

如图5和表5所示,与原单挡减速器纯电动汽车相比,经优化匹配后的两挡变速器纯电动车辆的最大爬坡度由31.39%提高到41.66%,而4%坡度最高车速和12%坡度最高车速时,原单挡减速器动力系统的驱动电机和两挡变速器动力系统的驱动电机都进入了恒功率区,并以相同的峰值功率工作,因此两者的4%坡度和12%坡度的最高车速都相同。

图5 爬坡性对比

表5 爬坡性对比

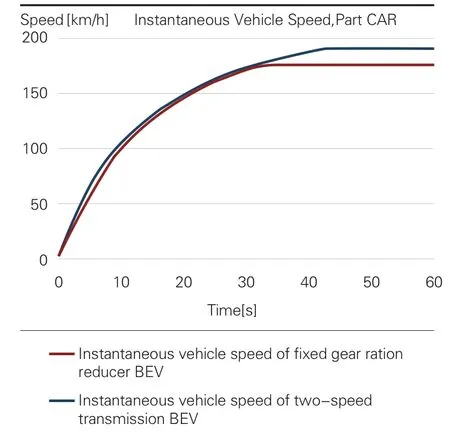

如图6所示,原单挡减速器纯电动汽车最高车速为175km/h,经优化匹配后汽车最高车速为190km/h。

图6 最高车速对比

4 结语

本文以某款单挡减速器纯电动汽车为研究对象,采用优化的方法进行了两挡变速器动力系统参数匹配。考虑到了电机制造成本、体积重量和汽车的换挡平顺性,以电机恒功率区扩展系数、电机额定功率、峰值功率和变速器两个挡位的重叠车速为优化目标,使用放大系数将多目标优化转化为单目标优化,以动力性要求和变速器速比关系为约束条件,由于存在大量的非线性约束,采用罚函数法对约束条件进行了处理,通过Ga算法求解出动力系统的最佳匹配参数。通过GT-Suite软件进行仿真,与原单挡减速器纯电动汽车进行对比,结果表明,该方法在降低电机体积重量,实现了电机Downsizing设计的同时,有效提升了汽车的动力性,证明了该方法的有效性。