金属链式无级变速器动力特性的研究

2020-04-08张镭,赵鑫

张 镭, 赵 鑫

(东北大学 机械工程与自动化学院, 辽宁 沈阳 110819)

以往对无级变速器基础性的研究主要集中于无级变速器的受力分析和传动机理等方面[1], 文献[2]通过实验发现推力比与速比之间的函数关系会受到转矩比和带与带轮间的摩擦系数的影响;Yildiz等通过比较两种不同的理论技术(多体和连续CMM方法)来预测牵引力、滑移性能、金属链张力和速度分布[3];秦大同等通过对钢带张力等分析与求解,得到相应的载荷分配及受力规律[4];Bottiglione等和Rotella等利用运动学等效参数轻松解决更复杂的传输问题[5-6];潘道远等通过建立换挡非线性动力学模型,优化变速器物理参数和换挡时序,可提高换挡品质等[7].

在CVT控制领域,主要是解决离合器、速比和夹紧力控制等相关问题,最重要控制目标是速比和夹紧力,调节速比以保证发动机处于最佳工作状态,而控制夹紧力保证了动力的传递.文献[8]利用变速速度图提高变速速度的压力控制策略和CVT系统的简化动力学模型;文献[9]通过台架试验研究夹紧力(输入)与效率或速比(输出)之间的映射关系,研究无级变速器效率最优控制器的设计;文献[10-12]在离合器控制、速比控制和夹紧力控制的理论模型与控制策略方面进行研究,尝试在全新结构的无级变速器上实现控制的探索.

1 链式CVT基本结构与传动原理

如图1所示,链式CVT是利用摆销链与主、从动锥盘的摩擦来传递动力的.通过推动锥盘轴向移动,施加给主、从动锥盘与金属链间的一个轴向夹紧力,若夹紧力过小,则金属链会打滑,夹紧力过大,则动力损失较大,降低使用寿命.因此,精确控制夹紧力的大小是制定无级变速器控制策略关键之一.

链式CVT是通过改变主、从动锥盘的工作半径来改变速比的.通过推动锥盘发生轴向移动,从而使主动轴上两锥盘间距离增加,相对的从动轴两锥盘间距离减小,迫使金属链发生径向移动.金属链的径向移动使主、从动轮工作半径连续变化,从而实现速比的无级调节.

2 动力传动的数学模型

2.1 夹紧力数学模型

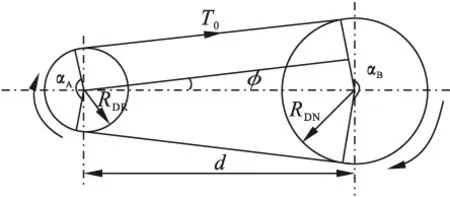

如图2所示,根据链式无级变速传动的基本几何关系,可得如下方程式:

(1)

式中:L为金属链总长度;RDR,RDN分别是主、从动锥盘节圆半径;i为速比;αA,αB分别是主、从动锥盘包角;d为金属链传动中心距;φ是金属链张力T0与主、从动锥盘回转中心连线之间的夹角.

图2 CVT几何关系图

Fujii等[2]通过对CVT的试验研究,结合Miloiu和Gerbert等推导的主、从动轮夹紧力方程式,得出主动锥盘上的轴向推力FαA:

(2)

式中:Fs为金属链对锥盘的作用力;a为常数,取a=2.29;ρ=arctan(fi),其中fi为链与锥盘间的摩擦系数;MA是变速箱输入转矩.

在实际工作中,金属链所能传递的扭矩取决于从动锥盘间的夹紧力大小,所以通常按照所要传递的最大扭矩给定对应的从动锥盘的夹紧力(即从动锥盘的轴向推力FαB),可由下式进行计算:

(3)

2.2 推力比数学模型

推力比即主、从动锥盘轴向推力之比,它与实时速比i及转矩比k有关.推力比φ为当前转矩与当前节气门开度时所能传递的最大转矩之比,其大小可由式(4)计算:

φ=FαA/FαB

.

(4)

根据2.1节介绍的速比与夹紧力数学模型可知,主、从动锥盘的轴向推力是速比和转矩比的函数,所以推力比φ也是这两个参数的函数,即:

φ=f(i,k)

.

(5)

但是计算主动锥盘轴向推力的式子包含参数较多,计算繁琐,所以需要一个简化的式子来确定推力比关系.下面介绍简化式子的推导过程.

设金属链单位弧长的径向力PT1为

(6)

由式(7)可推出金属链张力T0与主动锥盘轴向推力FαA的关系:

(7)

可得

(8)

同理,金属链张力T0与从动锥盘轴向推力FαB的关系:

(9)

两锥盘轴向推力的关系为

(10)

通过式(9)可以看出推力比φ是φ的函数,而φ又取决于速比i,所以推力比也是速比的函数.简化式(10)与之前推导的公式的不同之处在于它没有考虑外负载的影响.当式(10)取转矩比k=0时所绘制的特性曲线和通式((2)~(4))绘制的特性曲线相吻合,所以,有理由认为该简化式具有较高的可信度.在实际应用中,为了考虑外负载的影响,对简化式可引入一个外负载影响系数K,即:

(11)

2.3 CVT动态数学模型

由于CVT动力传动系统是一个高度非线性的多输入多输出系统,要建立起精确的动态传动模型是很困难的.为了方便从理论上研究速比变化率对汽车加速的影响,建立一个简化的动态数学模型显得尤为重要.

本节采用的传动系统简化模型如图3所示,将无级变速器传动系统简化为双旋转质量模型.不考虑主、从动锥盘的效率损失时,CVT的速比公式为

(12)

式中:Tp,Ts为作用于主、从动锥盘上的转矩;ω1,ω2为主、从动锥盘的角速度.可建立动态方程:

(13)

式中:Jp,Js分别为主、从动锥盘的等量转动惯量;Ti,To分别为输入、输出转矩.将主动锥盘的转动惯量、转矩折算到从动锥盘上可得以下方程:

(14)

将式(13)代入式(14),可得

(15)

整理可得

(16)

由式(16)可以看出,速比的变化率对汽车的加速度具有负的作用.当汽车突然加速时,如果速比变化过快,在加速的开始阶段会出现负的加速度.

3 模型仿真和速比控制策略

3.1 模型仿真及分析

3.1.1 组建速比与推力比系统方框图

为使从动锥盘轴向力的计算公式(3)更为直观地表明轴向推力、速比与最大转矩的关系,将进行如下改写.由式(1)可推导出速比与主动锥盘半径的关系式:

(17)

式中:RDNmax是金属链在从动锥盘上的最大工作半径;RDRmin是金属链在主动锥盘上的最小工作半径,两变量在无级变速器结构设计时就均已被确定下来.根据相关结构数据进一步计算,式(3)可简化为式(18):

(18)

其他计算公式保持不变.仿真程序框图如图4所示.

针对速比与推力比的关系(见图5),本文对比了两种计算方法.一种是日本学者提出的经验方程;另一种是简化方程,通过对转矩比k=0这一特殊情况进行结果修正.为了显示这两种方法的内在联系,本文把第一种方法的转矩比取为零.两种方法在转矩比为零时速比与推力比曲线如图6所示.

图5 不同转矩比k=0~0.8下,速比与推力比曲线

从图5可以看出,当转矩比k≥0.6时推力比曲线变化不大.在实况中,无级变速器基本在转矩比k≥0.5条件下运行,故可忽略转矩比带来的影响.但是在转矩比k<0.5时,转矩比对推力比与速比关系曲线的影响较大,应采用不同的K修正这些关系曲线.

图6 两种方法得出的速比与推力比关系曲线

由仿真结果可知:在转矩比为零时,两种方法的速比与推力比曲线几乎完全重合.因此,本文认为第二种方法是第一种方法在转矩比为零条件下的特殊情况.第二种方法计算的简便性使得该方法更具实用性.对于其他转矩比的情况,可以通过外载的影响系数进行修正.

3.1.2 组建速比变化率的系统方框图

根据第2.3节推导出的动力学公式,得出速比变化率对汽车的加速具有负的作用.本节利用式 (16)对这种影响作进一步的分析.当i<0时,CVT速比减小时,汽车必然加速;当i>0时,CVT速比增大时,若速比变化率能满足下式,

(19)

则汽车具有正的加速度;反之,汽车具有负的加速度.所以,CVT速比的变化率不能超过一定值,否则汽车会出现减速现象.在Simulink中搭建了如图7所示的程序框图,能直观地观察速比变化率对加速度的影响,仿真结果如图8所示.

图7 仿真程序框图

从图8a中可知速比变化率最大,虽然加速度和速比在很短的时间内到达了目标值,但是加速度在初始阶段为负值;在图8b中,速比变化率选取较为合理,加速响应及时,在起始阶段并未出现减速现象;在图8c中,速比变化率选取过小,使得加速响应慢,为了达到目标值,需要较长的加速时间.为了保证汽车具有优良的加速性能,必须选择适当的速比变化率,使得所有的过渡过程尽可能平顺.

3.2 无级变速器控制策略

无级变速器两个主要的控制任务:

1)夹紧力控制:夹紧力控制在适当的范围内.

2)速比控制:在各种工况下按驾驶员的意图实现速比,同时充分兼顾其经济性和动力性.

对于控制系统来说,速比与夹紧力的控制是系统核心部分,本文试验台架的电液控制系统是通过控制从动锥盘的轴向夹紧力来控制传递转矩大小.

根据式(3)可得从动锥盘的夹紧力FαB的计算式为

(20)

夹紧力的控制程序框图如图9所示.控制器在每一个执行周期都会通过锥盘角位移传感器传递的电压信号来确定当前的实时速比i并读取目标转矩,通过前述理论计算确定运算程序来计算出当前夹紧力,控制溢流阀流量大小,使夹紧力达到目标值,通过压力传感器的反馈值处理后传递给控制器,实现夹紧力的闭环控制.

图8 速比变化率对加速度的影响

图9 夹紧力控制框图

速比控制的实现是依靠两个比例换向阀联合工作,将采集到的实时速比与目标速比进行比较,如果差值大于0.05,液压执行机构则需要通过调节油量进行速比调节.当预增大速比时,打开从动缸换向阀进油,主动缸出油;当预减小速比时,打开主动缸换向阀进油,从动缸出油.速比与夹紧力的总体控制策略流程如图10所示.

图10 速比与夹紧力控制策略

4 实验与分析

4.1 试验台测试系统简介

本文研究的CVT实验箱主要由主、从动锥盘、摆销链、调速电机和自动加压机构等组成.在从动锥盘的可移动端有自动加压机构,它能够根据外负载的大小自动提供系统所需的夹紧力.台架实验所用的试验台由重庆中孚科技公司提供,试验台主要组成包括:CVT实验箱、驱动电机、加载电机、供油系统、电控系统、测试系统、支架、连接件等.图11所示为台架实验现场.

图11 台架实验现场

CVT试验箱与控制台的数据传输通过Modbus通讯协议实现,控制台向CVT发送目标速比、工作温度等数据,CVT向上发送自身的工作状态、故障代码、滑差率等信息.目标速比传送到CVT控制器后,根据当前传输转矩与速比,确定主、从动锥盘油缸的夹紧力.

4.2 分 析

利用CVT试验台,设计了推力比实验,在不同的负载转矩下,绘制了推力比与速比的关系曲线,通过分析相关数据,为CVT的夹紧力控制提供理论依据,并验证是否可以通过只控制主、从动液压缸夹紧力的方式来实现速比的控制.

图12为根据所获实验数据绘制的在不同输出负载的条件下,推力比与速比实验和理论的关系曲线.将实验数据得到的空载曲线与理论空载曲线进行对比,按定间隔取几个速比点所对应的理论推力比与实验推力比数值进行比较,得到实验与理论推力比误差在1.7%~5%之间,误差较小,说明实验方法较为准确,所测结果具有参考价值.

图12 速比与推力比的关系

5 结 论

1) 随着传动比的增大,推力比逐渐减小,且减小速度越来越慢,呈现下凹曲线形式,验证了理论计算.

2) 定速比时,随着输出负载的增加,推力比值随之增加,所以不能单靠推力比实现速比的调节.

3) 锥盘转速对实验结果基本无影响,低链速和高链速下的推力比与速比关系呈现少许差异.

4) 实验结果与理论模型和计算机仿真的研究结果具有较好的一致性.