T91钢在5.0% NaCl中性盐雾中的腐蚀行为

2018-06-25,,,,,,,

,, , ,,,,

(1. 国网湖南省电力公司 电力科学研究院,长沙 412007; 2. 湖南省湘电锅炉压力容器检验中心有限公司,长沙 410001;3. 湘潭大学 材料科学与工程学院,湘潭 411105)

2000年以来,亚临界和超临界机组已经投入到工业生产中,并取得了良好的效益和效果。美国研制的T91钢以其较好的经济效益、良好的强韧性和耐蠕变性能、优良的抗高温氧化性能和抗腐蚀性能,成为目前火电站用于超临界机组主蒸汽管道的主要耐高温材料或更新换代材料[1]。目前,国内外已对T91钢在500~700 ℃的高温氧化行为进行了较为系统的研究。超临界水和蒸汽环境中铁素体-马氏体钢的表面会形成两层结构的腐蚀产物:内层为致密完整的铁、铬氧化物[2-3],在氧内扩散控制下生成[4],能对基体产生很好的保护作用;而外层由疏松多孔的Fe3O4组成,具有片状剥离趋势[2-3],在阳离子外扩散控制下生成[4-5]。高文华等[6]发现T91钢在超临界水环境中的氧化符合固态生长机制。

T91钢在正式服役之前,往往需要存放于一定的自然环境中,而存放期间会受到环境大气的侵蚀。张清廉等[7]报道了四川自贡某公司采购的T91无缝钢管经抛丸处理并存放1 a多后,其内外表面均发生了局部腐蚀。他们结合自然环境和材料自身的特点,从宏观和微观等方面分析了T91钢管发生局部腐蚀的原因并提出了改进建议。余菲等[8]在常温下研究了环境pH和离子含量对T92钢电化学腐蚀行为的影响,发现Cl-对T92钢表面钝化膜具有侵蚀作用。

针对存放于自然环境中T91钢管发生局部腐蚀的现象,本工作考虑了环境中侵蚀性离子的影响,通过中性盐雾试验,研究了NaCl环境中T91钢表面局部腐蚀的萌生和扩展行为,以期为T91钢防护措施的制定提供参考。

1 试验

试验材料为T91钢, 其化学成分为(质量分数):0.08%~0.12% C,0.30%~0.60% Mn,0.20%~0.50% Si,<0.010% S,<0.020% P,8.00%~9.50% Cr,<0.40% Ni,0.85%~1.05% Mo,0.06%~0.10% Nb,0.18%~0.25% V,0.03%~0.07% N,余量Fe。将T91钢线切割成30 mm×20 mm×2 mm(大号)和10 mm×10 mm×2 mm(小号)两种尺寸的样品。每组试验采用平行样5个,其中3个大号样品用来分析腐蚀质量损失,2个小号样品用于表面形貌和成分分析。所有样品打磨去边后,用水磨砂纸逐级(至1 000号)打磨其表面,再用去离子水冲洗和酒精清洗,吹干备用。

中性盐雾试验在YWX/Q-150盐雾机上进行,试验参数根据GB 6458-1986《中性盐雾试验标准》进行设定。试验溶液为5.0%(质量分数)NaCl溶液,溶液温度为(35±2) ℃;喷雾周期设定为喷雾18 min+停止2 min,试验时间分别为25,50,75,100 h。

称量中性盐雾试验前后样品的质量,通过腐蚀质量损失分析腐蚀速率。试验结束后,用扫描电子显微镜(SEM)观察样品表面腐蚀产物形貌,并用能谱仪(EDS)分析腐蚀产物的成分,然后通过除锈剂去除表面腐蚀产物后再观察样品表面的腐蚀形貌。除锈剂成分为500 mL 浓盐酸(质量分数为37%),500 mL高纯水,20 g六次甲基四胺。

2 结果与讨论

2.1 腐蚀速率

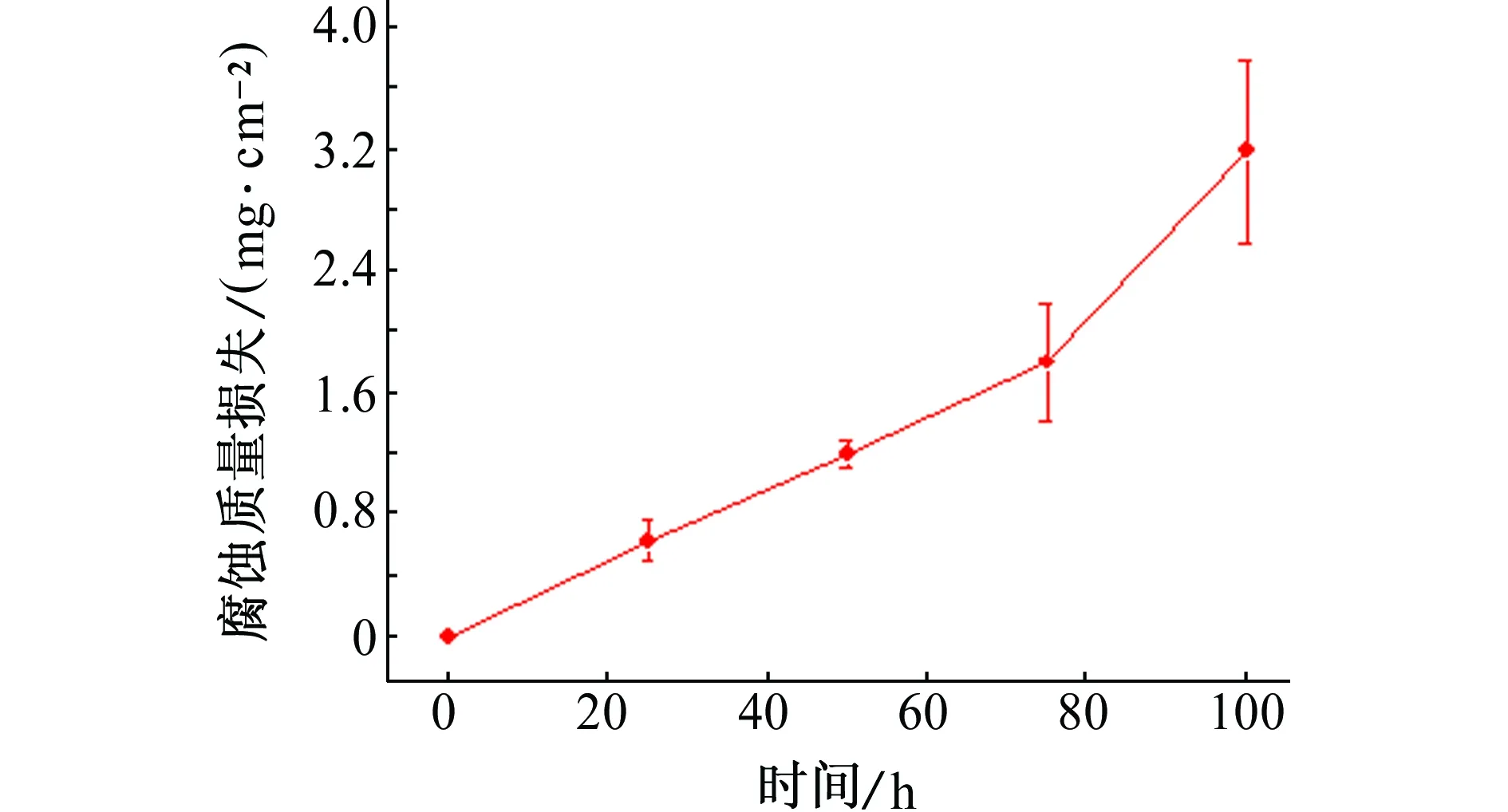

从图1中可以看出:盐雾试验初期T91钢的腐蚀质量损失与腐蚀时间呈近似线性增加,腐蚀速率约为0.024 mg/(cm2·h-1);当腐蚀时间延长到75 h后,样品的腐蚀质量损失快速增加,腐蚀速率约为0.055 mg/(cm2·h-1),是盐雾试验初期的两倍多。此外,从腐蚀质量损失的误差棒来看,盐雾试验后期T91钢腐蚀质量损失的数值更加分散,这是平行样品腐蚀质量损失差异增大的体现。

图1 在5.0% NaCl中性盐雾中腐蚀不同时间后T91钢的腐蚀质量损失Fig. 1 Mass loss of T91 steel corroded in neutral salt spray with 5.0% NaCl solution for different periods of time

2.2 腐蚀产物的形貌和成分

2.2.1 腐蚀产物的宏观形貌

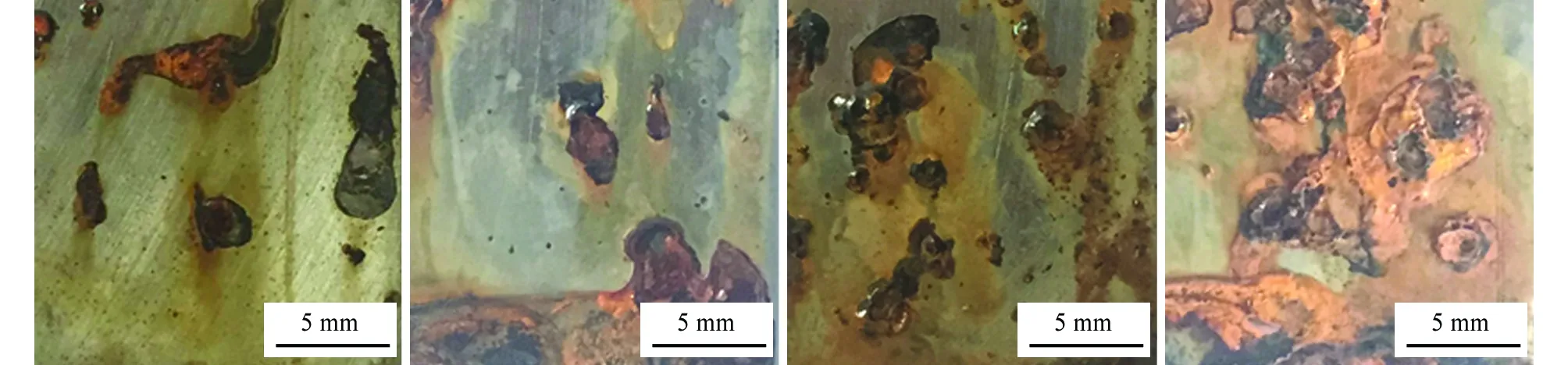

从图2中可以看出:盐雾试验25 h后,T91钢表面一些区域形成了块状锈层和点状铁锈,其他区域较为光洁未见明显腐蚀产物;盐雾试验50 h后,T91钢表面腐蚀产物逐渐增加,块状和点状铁锈增大;盐雾试验75 h后,T91钢表面腐蚀产物中块状腐蚀产物进一步增加,同时原来未出现明显腐蚀产物的区域变得粗糙,可见一层薄薄的腐蚀产物覆盖其上;盐雾试验100 h后,表面腐蚀产物数量和厚度急剧增加,几乎完整覆盖样品表面。

(a) 25 h (b) 50 h (c) 75 h (d) 100 h图2 在5.0% NaCl中性盐雾中腐蚀不同时间后T91钢表面腐蚀产物的宏观形貌Fig. 2 Macrographs of corrosion products on surface of T91 steel corroded in neutral salt spray with 5.0% NaCl solution for different periods of time

结合腐蚀质量损失分析可知,试验前75 h内T91钢的腐蚀速率较低,表面腐蚀产物生长缓慢,试验进行到75 h后样品的腐蚀速率急剧增加,表面腐蚀产物快速增多增厚。

2.2.2 腐蚀产物的微观形貌和成分

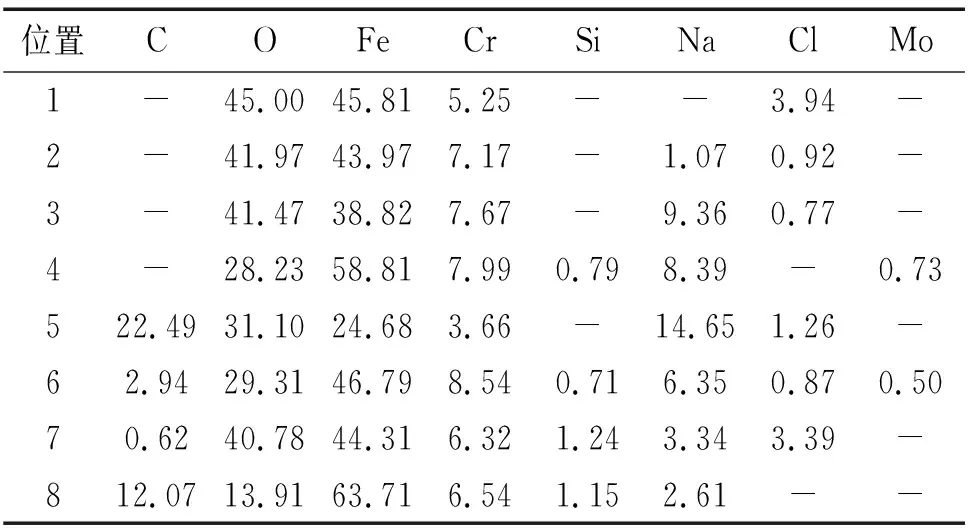

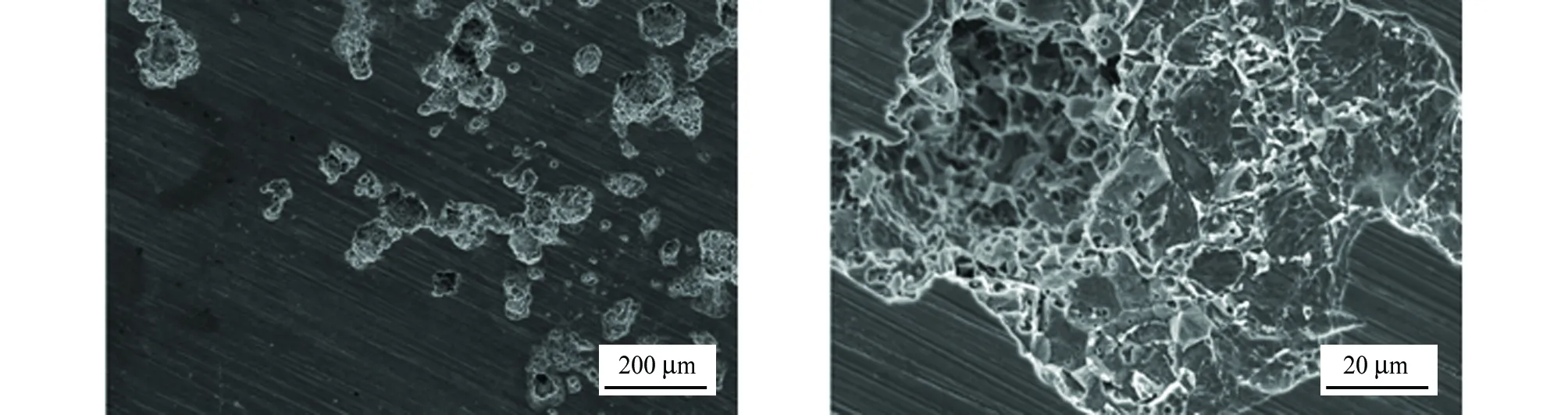

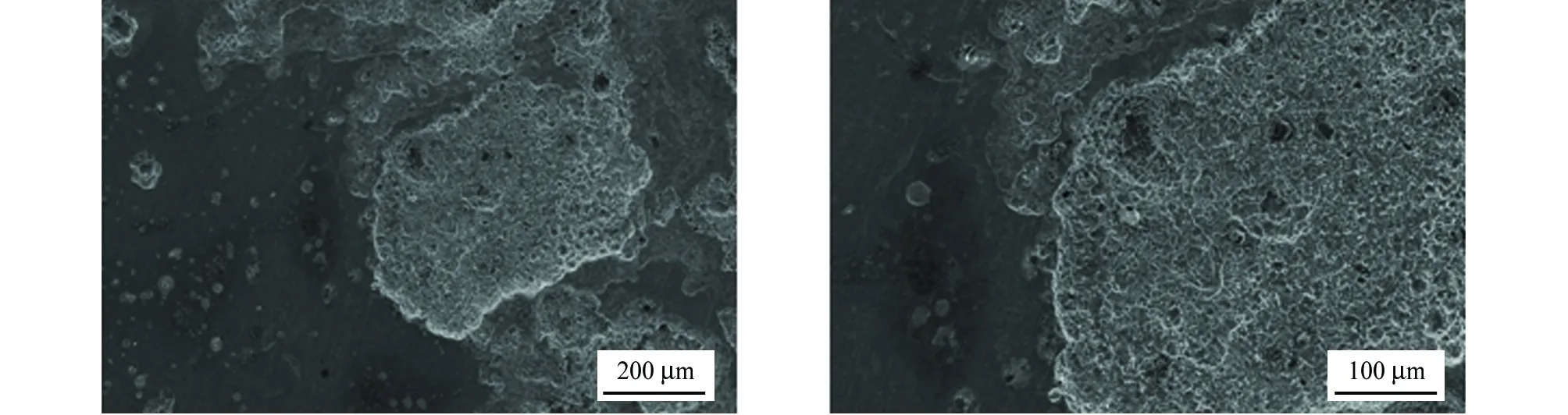

图3为T91钢在5.0% NaCl中性盐雾中腐蚀不同时间后的微观形貌,其对应的腐蚀产物EDS分析结果列于表1中。

(a) 25 h,低倍 (b) 25 h,高倍

(c) 50 h,低倍 (d) 50 h,高倍

(e) 75 h,低倍 (f) 75 h,高倍

(g) 100 h,低倍 (h) 100 h,高倍图3 在5.0% NaCl中性盐雾中腐蚀不同时间后T91钢表面腐蚀产物的微观形貌Fig. 3 Micro morphology of corrosion products on surface of T91 steel corroded in neutral salt spray with 5.0% NaCl solution for different periods of time at low (a, c, e, g) and high (b, d, f, h) magnifications

表1 在5.0% NaCl中性盐雾中腐蚀不同时间后T91钢表面腐蚀产物的EDS结果(质量分数)Tab. 1 EDS results of corrosion products on surface of T91 steel corroded in neutral salt spray with 5.0% NaCl solution for different periods of time (mass) %

盐雾腐蚀25 h后,T91钢表面腐蚀产物呈块状分布,局部腐蚀产物较厚,产物中含有O,Fe,Cr和Cl等元素,主要成分为Fe和Cr的氧化物;但部分区域(图中位置2处)原始打磨划痕清晰可见,并未完全被腐蚀产物覆盖,在该区域含有O,Fe,Na等元素,其主要成分为T91基体和Fe氧化物。

盐雾腐蚀50 h后,T91钢表面腐蚀产物仍较为疏松且非均匀地分布在样品表面,高倍下可见腐蚀产物出现分层现象,表层颜色较浅、结构疏松,EDS分析表明该层中含有较多的O,主要成分可能为Fe和Cr的高价氧化物;里层腐蚀产物颜色较深、结构较外层的致密,EDS分析表明该层中Fe元素含量升高而O含量降低,其主要成分应该是Fe的低价氧化物。

盐雾腐蚀75 h后,T91钢表面腐蚀产物的致密性有所提高,仍然出现不均匀分布现象;外层腐蚀产物中Fe含量较低而O含量较高,与里层腐蚀产物中的相反;外层腐蚀产物中还含有较多的Na和Cl元素,应该是样品取出时残留在样品表面的NaCl;在里层腐蚀产物下还能辨别出样品机械打磨的划痕,说明腐蚀产物厚度较薄。

盐雾腐蚀100 h后,T91钢表面腐蚀产物已经较为致密,分布也较为均匀,且腐蚀产物厚度增加,高倍下可见致密的腐蚀产物之上覆盖着一层含有NaCl的Fe和Cr的氧化物,这与前面的结果相似。

从上述分析可以看出,在盐雾试验过程中,T91钢表面的主要腐蚀产物为Fe和Cr的氧化物。在盐雾腐蚀前75 h,T91钢表面腐蚀产物缓慢增加,其覆盖比例、完整度和致密性都逐渐提高,但是一直未能完全覆盖样品表面;在盐雾试验后期(75~100 h),T91钢表面腐蚀产物呈迅速增多、增厚的趋势,这与宏观形貌观察结果一致。

2.3 基体的腐蚀形貌

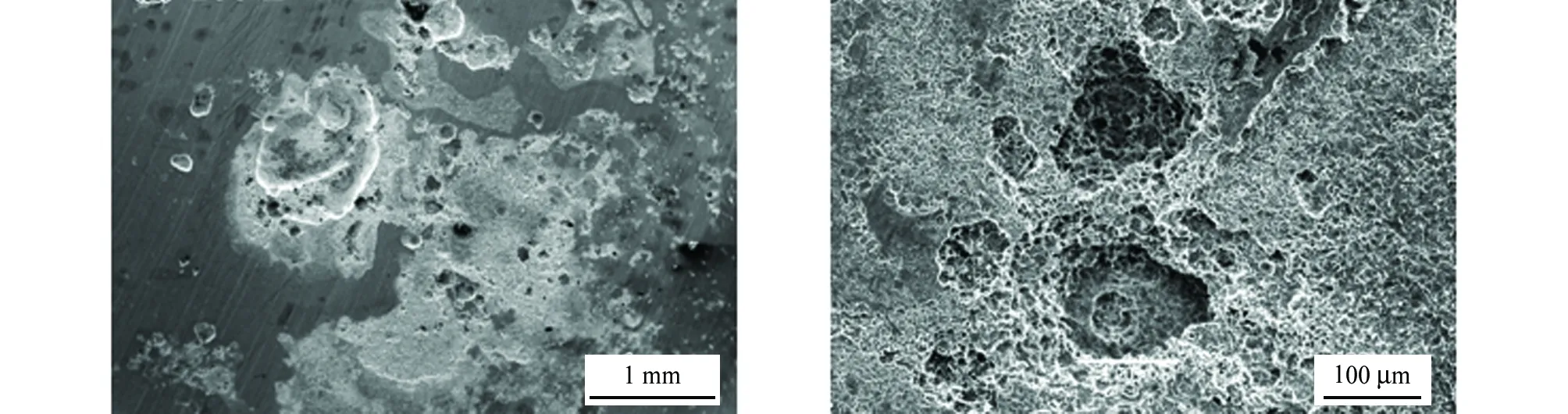

去除T91钢表面腐蚀产物,用扫描电镜观察基体的腐蚀形貌,结果如图4所示。

盐雾腐蚀25 h后,基体表面打磨划痕清晰可见,但出现了大量的局部腐蚀坑,腐蚀坑直径约为100 μm,其面积约占总表面的10%。

盐雾腐蚀50 h后,基体表面腐蚀坑相互连接形成腐蚀斑点,腐蚀坑深度增加,腐蚀所占表面增加;同时,基体表面打磨划痕的清晰度下降,具有一定的均匀腐蚀倾向。

盐雾腐蚀75 h后,腐蚀斑点继续发展,其所占表面继续增加,在腐蚀斑点底部又产生了新的直径较小的局部腐蚀点;同时,机械打磨划痕更加模糊,而且在划痕附近出现了密度较高的局部腐蚀点。

盐雾腐蚀100 h后,基体表面大部分面积都被腐蚀斑点覆盖,而且腐蚀深度较深;同时,在腐蚀斑点底部观察到了直径达100 μm的腐蚀坑,说明在腐蚀斑点底部生成的局部腐蚀点继续发展,促进了T91钢局部腐蚀的发展。

从上述分析可以看出,T91钢表面先产生了零星的局部腐蚀,而后局部腐蚀逐渐长大并相互连接形成腐蚀斑,腐蚀斑逐步发展形成更大范围的腐蚀;扩散进入腐蚀斑底部的Cl-在腐蚀斑底部诱发新的局部腐蚀,周而复始产生了套嵌的局部腐蚀形貌。

2.4 腐蚀机理

T91钢中含有一定量的Cr,在水溶液中基体腐蚀产生的Fe和Cr的氧化物在样品表面形成一层氧化物膜,起到较好的保护作用。在盐雾试验过程中,Cl-会吸附在T91钢表面,并通过氧化物上的缺陷迁移到氧化物内部,逐步破坏氧化物膜的完整性,诱发T91钢表面的局部腐蚀。

在盐雾试验的前25 h内,Cl-通过氧化物的局部缺陷,向氧化物内层扩散并诱发了T91钢表面的局部腐蚀,但是这种局部腐蚀数量较少,生成的腐蚀产物也较少;在氧化物层没有缺陷的位置,样品表面几乎不发生腐蚀,因此表面打磨划痕清晰可见,腐蚀质量损失较小。当盐雾试验进行到50 h时,T91钢表面被扩散进入的Cl-侵蚀的面积增大,局部腐蚀相互连接形成腐蚀斑;没有缺陷的位置也产生了轻微的腐蚀,可能是腐蚀初期生成的腐蚀产物加速腐蚀而产生的[9]。当盐雾试验进行到75 h时,T91钢表面腐蚀斑继续发展,形成更大面积的腐蚀形态;同时,原先均匀腐蚀区域产生局部腐蚀,这可能是因为表面氧化物层遭到较为严重的破坏导致的。此外,随着腐蚀的进行,金属/腐蚀产物界面氧化物逐步积累,阻碍金属基体的进一步腐蚀,此时Cl-再次穿透腐蚀产物层诱发金属基体发生新的局部腐蚀。由于这种新局部腐蚀的产生具有不稳定性,因此平行样品间腐蚀质量损失相差较大,产生了图1中较长的误差棒。当盐雾试验进行到100 h时,腐蚀斑相互连接,腐蚀斑底部的局部腐蚀也逐步生长,形成了图4(h)中所示的套嵌式局部腐蚀形貌;试验后期,参与腐蚀过程的样品表面积增大,套嵌式局部腐蚀共同扩展,使得此时样品的腐蚀速率快速增大。

(a) 25 h,低倍 (b) 25 h,高倍

(c) 50 h,低倍 (d) 50 h,高倍

(e) 75 h,低倍 (f) 75 h,高倍

(g) 100 h,低倍 (h) 100 h,高倍图4 在5.0% NaCl中性盐雾中腐蚀不同时间后T91钢基体的表面形貌Fig. 4 Surface morphology of T91 steel substrate corroded in neutral salt spray with 5.0% NaCl solution for different periods of time at low (a, c, e, g) and high (b, d, f, h) magnifications

3 结论

(1) 在盐雾腐蚀过程中的前75 h,T91钢的腐蚀速率较低,表面腐蚀产物生长缓慢,盐雾腐蚀75 h后,T91钢的腐蚀速率急剧增大,表面腐蚀产物快速增多增厚。T91钢表面的腐蚀产物主要为Fe和Cr的氧化物。

(2) 盐雾试验中T91钢表面先产生局部腐蚀,进而发展成腐蚀斑;试验后期腐蚀斑底部产生新的局部腐蚀,周而复始产生了套嵌式的局部腐蚀形貌。

(3) T91钢表面点蚀产生与表面氧化物膜和Cl-迁移有关;试验后期生成的套嵌点蚀来自于Cl-对腐蚀斑底部的侵蚀。

参考文献:

[1] OTOGURO Y,MATSUBARA M,ITOH I,et al. Creep rupture strength of heat affected zone for 9Cr ferritic heat resisting steels[J]. Nuclear Engineering and Design,2000,196(1):51-61.

[2] REN X,SRIDHARAN K,ALLEN T R. Corrosion of ferritic-martensitic steel HT9 in supercritical water[J]. Journal of Nuclear Materials,2006,358(2/3):227-234.

[3] CHEN Y,SRIDHARAN K,ALLEN T. Corrosion behavior of ferritic-martensitic steel T91 in supercritical water[J]. Corrosion Science,2006,48(9):2843-2854.

[4] KOFSTAD P. High temperature corrosion[M]. London:Elsevier Applied Science Publishers Ltd.,1988.

[5] 张都清,徐敬军,赵国群,等. 9Cr-1Mo钢在含水蒸汽气氛中的氧化行为[J]. 材料研究学报,2008,22(6):599-605.

[6] 高文华,沈朝,张乐福. T91钢在超临界水环境中的腐蚀性能[J]. 腐蚀与防护,2016,37(6):444-502.

[7] 张清廉,王起江,刘彩玲. 抛光态T91无缝管腐蚀原因分析[J]. 宝钢技术,2014(4):61-65.

[8] 余菲,袁曹龙,蒋娅,等. pH值、离子浓度、温度对T23与T92电化学腐蚀行为的影响[J]. 全面腐蚀控制,2010,24(4):6-10.

[9] HAO L,ZHANG S,DONG J,et al. Evolution of corrosion of MnCuP weathering steel submitted to wet/dry cyclic tests in a simulated coastal atmosphere[J]. Corrosion Science,2012,58:175-180.