碳纤维二维编织管状织物的编织工艺

2018-06-25马晓红檀江涛秦志刚

马晓红, 檀江涛, 秦志刚

(河北科技大学 纺织服装学院, 河北 石家庄 050018)

碳纤维是一种应用于军工航天等高技术领域的新型增强材料,其力学性能突出,又具备类似普通纤维的柔软可编织性,因此,通常被用来作为编织复合材料增强体[1-2]。在复合材料增强体的各种编织工艺中,二维编织工艺在编织纤维过程中对纤维的力学性能损伤较小,同时可与不同截面形状的芯模进行紧密贴合,使得增强体的整体性较好。由于二维编织物组织结构变化较少,因此,目前主要是通过改变编织过程中芯轴形状、纱锭数量以及底盘轨迹对二维编织管状织物进行设计[3]。其中碳纤维二维编织管状织物可通过平压方式制成层合板结构复合材料或直接制成管件复合材料[4]。但由于碳纤维复丝属于脆性材料,耐弯折性差,受磨损后易起毛断裂,同时碳纤维本身具有导电性,使得二维编织过程难度增加[5-6]。

1 碳纤维的可编织性

1.1 拉伸断裂性能

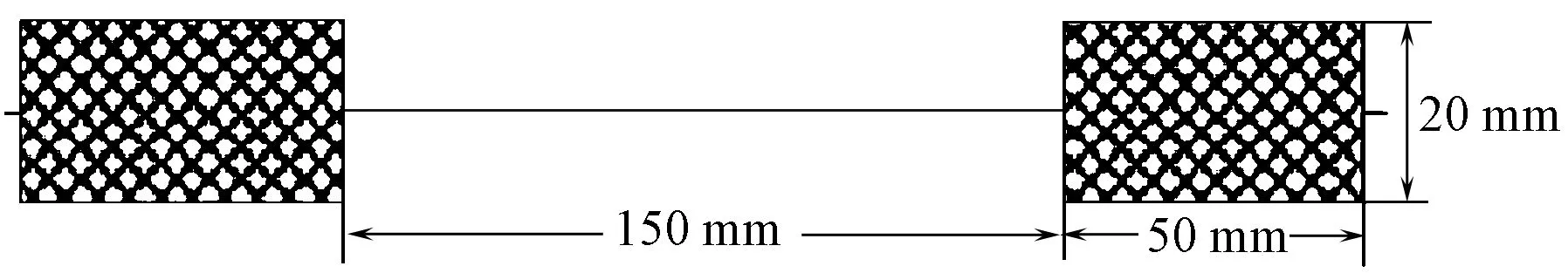

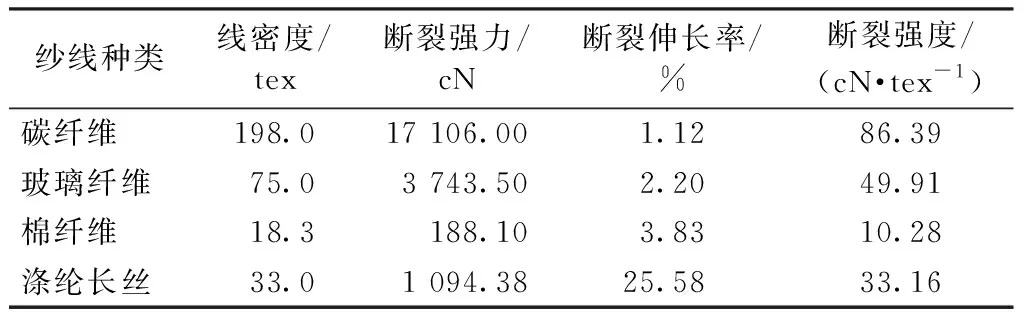

采用日本东丽公司生产的T300B-3000-40B型碳纤维复丝,线密度为198 tex,密度为1.76 g/cm3。为考察所用碳纤维复丝原料在编织过程中的特性,首先参照GB/T 3362—2005《碳纤维复丝拉伸性能实验方法》对其进行拉伸性能测试。由于碳纤维复丝在实际编织过程中未进行二次上浆,因此,本文试验在测试碳纤维拉伸强度时未对整个纱线进行浸胶,仅对夹头所夹持的纱线进行了树脂固化。采用深圳郎博万公司所生产的 NO.1-691型环氧树脂和所对应的固化剂,按树脂与固化剂质量比为3∶1对纱线进行常温固化,然后参照上述国标中加强片的要求,对试样黏贴加强片。本文试验选用1.2 mm厚的纸板作为加强片,将碳纤维两端夹在2片纸板中间,并利用室温固化的502黏胶剂黏贴纸板,试样形状及尺寸如图1所示。测试设备采用深圳三思纵横科技有限公司UTM5105型电子万能强力机,上下夹头距离为150 mm,夹头加载速度为2 mm/min,试样断裂处距两头夹紧处距离大于10 mm判定为有效试样,取6组有效试验结果平均值进行记录。同时选用75 tex的玻璃纤维、18.3 tex的棉纤维以及33 tex的涤纶长丝进行拉伸性能测试,与碳纤维测试结果进行对比分析,结果见表1。

图1 碳纤维复丝拉伸性能测试样Fig.1 Schematic of tension strength measurement of carbon fiber bundles

纱线种类线密度/tex断裂强力/cN断裂伸长率/%断裂强度/(cN·tex-1)碳纤维198.017 106.001.1286.39玻璃纤维75.03 743.502.2049.91棉纤维18.3188.103.8310.28涤纶长丝33.01 094.3825.5833.16

本文试验所使用的碳纤维标准断裂强度为200.5 cN/tex,断裂伸长率为1.5%,断裂强力为 39 700 cN。由于试验未对碳纤维复丝浸胶,相关力学参数与其标准参数有所差异,但并不影响对碳纤维复丝实际编织过程中的力学性能分析。

对比表1中测试数据可知,碳纤维断裂强度高于玻璃纤维、棉纤维以及涤纶长丝,但其断裂伸长率低,延伸性较差。

1.2 折角磨损性能

1.2.1折角磨损测试仪

在二维编织机编织过程中,碳纤维复丝穿过纱管上端瓷眼到达编织点,使纱线瓷眼所在中心轴线呈一定角度θ,其结构示意图如图2所示。

图2 纱线与瓷眼所成夹角Fig.2 Angle between of yarn and porcelain eye

为模拟二维编织机编织过程中纱线穿过导纱瓷眼的受力磨损情况,设计了纱线折角磨损实验装置,其结构如图3所示。

1—与电动机连接的圆盘;2—摇杆;3—滑块;4—角度盘;5—角度指针;6—中空管;7—瓷眼;8—碳纤维复丝;9—砝码。图3 折角磨损测试仪结构示意图Fig.3 Schematic of corner wear test machine

摇杆一端固定在与电动机连接的圆盘一端,另一端与滑块相连,电动机一端连接有电动机控制器,可调节电动机转速以及电动机转数,角度指针所指刻度为纱线与瓷眼的中心轴线所成夹角θ。碳纤维复丝一端固定于滑块上,通过装有导纱瓷眼的中空管件后另一端与砝码连接。

1.2.2正交试验方案设计

式中,Bi为多时相近红外最小值合成图像上第i个像元的灰度值;Bmax和Bmin分别表示在多时相全色图像上提取的积雪范围内,通过近红外波段多时相最小值合成后图像上的最大像元值和最小像元值.当上式成立时,像元值赋为1,表示为积雪,否则为0,表示为非积雪区.

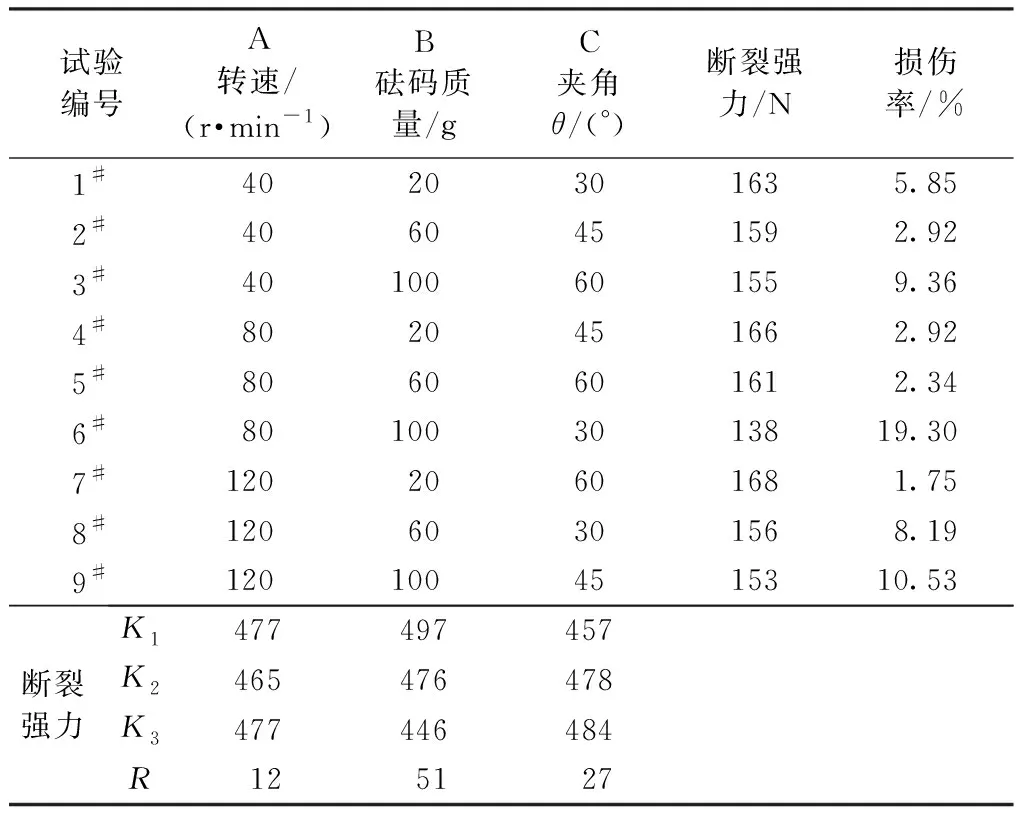

选择编织过程中常见的工艺参数转速(40、80、120 r/min)、砝码质量(20、60、100 g)和夹角θ(30°、45°、60°)3个因素进行研究,为了得出3个因素对纱线折角磨损影响的显著程度,运用L9(34)正交试验进行优化设计。

1.2.3试验结果及分析

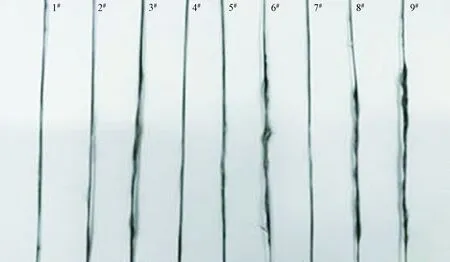

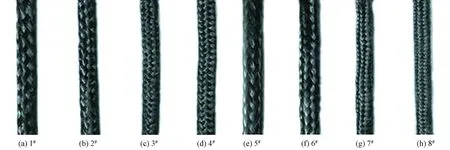

利用上述自制试验设备进行碳纤维瓷眼处折角磨损试验,以100次摩擦为准,即滑块往复运行次数。摩擦后纱线外观状况如图4所示,因子参数条件和正交设计方法如表2所示,正交设计试验方差分析如表3所示。

图4 不同试验条件下碳纤维复丝摩擦后外观状态Fig.4 Appearance status of carbon fiber after different friction experiment

试验编号A转速/(r·min-1)B砝码质量/gC夹角θ/(°)断裂强力/N损伤率/%1#4020301635.852#4060451592.923#40100601559.364#8020451662.925#8060601612.346#801003013819.307#12020601681.758#12060301568.199#1201004515310.53断裂强力K1477497457K2465476478K3477446484R125127

表2中极差R值可反映相应因子对试验结果的影响程度,数值越大影响越大,反之影响越小。 由表2可知,第2列的极差R最大,则说明碳纤维复丝瓷眼处折角磨损过程中牵引力对纱线的磨损影响最大,比较表2中的极差R值,可得到3个因子对碳纤维复丝瓷眼处折角磨损的影响大小排序:砝码质量>夹角θ>转速,即牵引力>折角>编织速度。最适水平是A1B1C3。

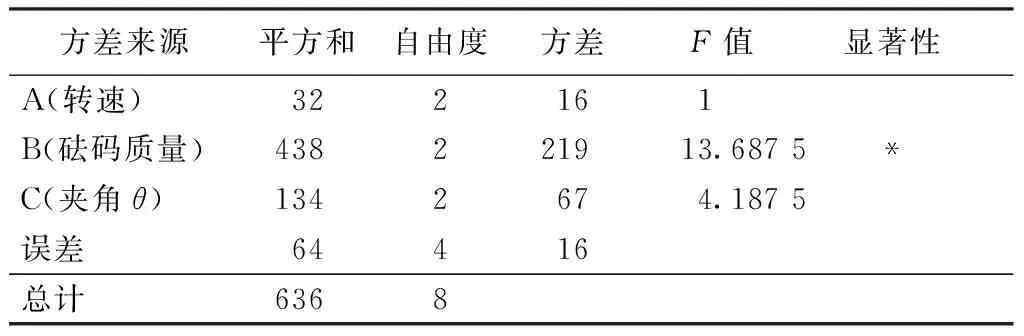

表3 正交试验方差分析表Tab.3 Orthogonal design experimental variance analysis table

注:F0.05(2,2)=19.0,F0.1(2,2)=9.0,F0.2(2,2)=4.0;*为因素对试验结果的影响显著性,数量越多影响越显著。

比较表3中F值的大小可知,砝码质量对磨损后的断裂强力影响最为显著,其次为夹角θ,转速影响最小。

表3中的统计分析结果与表2一致,因此可知,磨损程度最小的因素组合为A1B1C3,即选择转速为40 r/min,砝码质量为20 g,夹角θ为60°,此时碳纤维复丝瓷眼处磨损后的断裂强力为170 N,与未磨损的碳纤维复丝断裂强力接近,试验结果良好。

2 碳纤维二维编织管状织物编织

2.1 碳纤维复丝纱管缠绕

二维编织过程中,碳纤维复丝需缠绕到纱管上再进行编织,因此,纱管缠绕参数对碳纤维复丝的编织影响较大。在编织过程中应注意以下几个问题。

1)碳纤维复丝具有优异的耐高温性,当温度高于1 800 ℃时强力才开始有下降趋势[7],因此,在缠绕纱管时不宜选用高温断丝的自动缠绕机,可选用半自动纱管缠绕机进行缠绕,每个纱管缠绕完毕后,利用剪刀将纱线剪断再更换纱管。

2)碳纤维断裂伸长率小,属于脆性材料,弯曲缠绕过程中易产生飞花,因此,缠绕机要保持低速缠绕,减少碳纤维复丝在缠绕过程中的损伤[8]。同时,缠绕过程中向纱线上喷洒适量的水,可降低短纤飞花的产生,从而进一步降低碳纤维复丝的损伤。

3)纱线张力的大小是缠绕纱管质量良好的关键因素。缠绕纱管过程中提高纱线的张力有利于碳纤维复丝在纱管上的均匀分布,但会加大纱线与导纱部件之间的摩擦,使纱线受到磨损,产生短纤飞花。同时纱线缠绕张力过大,易造成纱管上的纱线相互挤压,编织时纱管两端边缘处的纱线与纱管摩擦力较大,易出现断纱现象;因此,适当控制缠绕过程中的张力,易于编织过程中纱管上的纱线顺利退绕。

4)纱管横向缠绕范围越小,编织时纱线退绕张力越小,易于碳纤维复丝无损退绕;但是横向范围过小使得纱管上缠绕纱线较少,增加了纱管更换次数,不利于连续编织,因此,选择适合的纱线横向缠绕范围有利于碳纤维复丝的编织工艺。

2.2 管状织物编织工艺

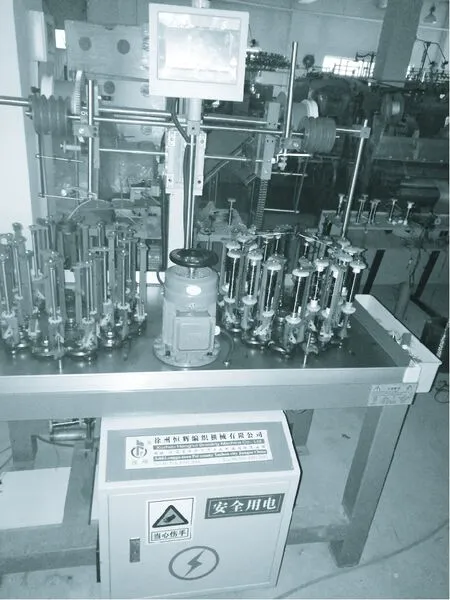

设计了编织结构为1×1和2×2的圆形截面管状织物,其中:1×1编织结构即相互交织的纱线每隔1束交叉1次,组织结构类似于机织物中的平纹组织;2×2编织结构即相互交织的纱线每隔2束交叉1次,组织结构类似于机织物中的方平组织[9]。编织机选用江苏徐州恒辉编织机械有限公司生产的KBL 24-2-90型24锭编织机,示意图如图5所示。

图5 24锭编织机Fig.5 Braiding machine with 24 spindles

将芯模直径为8 mm的塑料软管预先安装在编织机上,在编织机控制台上输入编织节距及编织速度来进行管状织物的编织。编织物结构参数如表4所示。编织节距为同根纱线编织到原位置时轴向方向的直线距离;编织角α为编织纱线与编织方向的夹角[10]。所制备的不同编织工艺的管状编织物如图6所示。

参照GB/T 8834—2016《纤维绳索有关物理和机械性能的测试》,在UTM5105型电子万能强力机上对编织好的二维编织管状织物进行拉伸性能测试。试样夹持距离为400 mm,拉伸速度为20 mm/min。试验前对编织物施加一定的预张力,使管状织物处于自然伸直状态[11]。编织物力学性能如表4所示。

表4 编织物基本参数及力学性能Tab.4 Basic parameters and mechanical properties of 2-D braided fabrics

图6 二维编织管状织物Fig.6 Two-dimensional braided tubular fabric

由表4可知,相同编织纱线根数下,随着编织节距的减小,二维编织物的面密度逐渐增加,编织角α逐渐增大,二维编织物的断裂强力逐渐减小。由图6可看出,随着编织节距减小,编织纱线越紧密,织物表面起毛现象越严重。原因是在编织过程中,编织节距的减小使得纱线交织点逐渐靠近编织圆盘,纱线与瓷眼中心轴线所成夹角增大,致使纱线与瓷眼的滑动摩擦增强,使得纱线起毛严重,易出现断纱现象。

对比图6中的1#和5#、2#和6#、3#和7#、4#和8#织物,同时由表4可知,随着编织纱线根数的增加,编织物的面密度增加明显,同时织物表面起毛越严重,原因是纱线根数的增加使得纱线之间的摩擦次数增加。同时在相同的编织节距条件下,随着编织纱线根数的增加,二维编织管状织物的断裂强力也逐渐增加,虽然编织纱线根数的增加使得纱线之间的磨损有所增加,但对编织物的整体断裂强力影响并不显著。

另外,利用碳纤维复丝编织二维编织物时,由于纱线产生的飞花比较严重,且碳纤维为导电材料,为减少对碳纤维复丝的破坏以及避免设备中电子元件的损伤,应利用较低的编织速度进行碳纤维复丝的编织。在长期进行碳纤维编织生产的试验室以及车间里,应利用塑料袋等非导电材料对周边电器设备采取保护措施。

3 结 论

1)二维编织过程中碳纤维复丝瓷眼处折角磨损的影响因素大小排序为:牵引力>折角>编织速度。

2)碳纤维二维编织过程中,纱线牵引力越大、纱线与瓷眼中心轴线所成夹角越大、编织速度越快,纱线起毛越严重,致使纱线断裂强力下降,易发生断裂现象。

3)编织节距的减小和编织纱线根数的增加,都会使得纱线排列越紧密,管状织物的面密度增加,同时也加重因纱线磨损出现的织物表面的起毛现象。二维编织管状织物整体断裂强力随编织纱线根数的增加而增加。

4)碳纤维为脆性材料,纱管缠绕过程应控制采用低速缠绕以减少纱线飞花的产生,从而降低对纱线的损伤。同时适当缩小纱管缠绕宽度,可达到降低编织过程中纱线退绕张力的目的。

参考文献:

[1] 贺福,王茂章. 碳纤维及其复合材料[M].北京:科学出版社,1995:306-309.

HE Fu, WANG Maozhang. Carbon Fiber and Composite Materials[M]. Beijing: Science Press,1995:306-309.

[2] OKANO M,NAKAI A,HAMADA H.Axial cruhing performance of braided composite tubes[J]. International Journal of Crashworthiness, 2005,10(3):287-294.

[3] 唐梦云. 碳-芳纶混杂二维编织复合材料冲击性能实验研究[D].天津:天津工业大学,2017:2.

TANG Mengyun. Experimental study on impact properties of carbon aramid hybrid two dimensional braided composites [D]. Tianjin: Tianjin Polytechnic University,2017:2.

[4] 王文莎,阎建华,顾海麟. 二维三轴向编织混杂层合复合材料的冲击性能[J]. 纺织学报,2015,36(10):54-61.

WANG Wensha, YAN Jianhua, GU Hailin. Investigation on impact properties of 2-D triaxial braided-hybrid laminated composites[J]. Journal of Textile Research, 2015,36(10):54-61.

[5] 马晓红,檀江涛,秦志刚. 二维编织复合材料管件力学性能研究进展[J]. 玻璃钢/复合材料,2017(6):100-103.

MA Xiaohong, TAN Jiangtao, QIN Zhigang. Development of investigation on mechanical properties of 2-D braided composites tubes[J].Fiber Reinforced Plastics/Composites,2017(6):100-103.

[6] OKANO M, SUGIMOTO K, SAITO H, et al. Effect of the braiding angle on the energy absorption properties of a hybrid braided FRP tube[J]. Journal of Materials Design and Applications,2005,219(1):59-66.

[7] 冯志海,李同起,杨云华,等. 碳纤维在高温下的结构、性能演变研究[J].中国材料进展,2012(8):7-14.

FENG Zhihai, LI Tongqi, YANG Yunhua,et al. Evolution of the structure and performance of carbon fibers at high temperatures[J]. Materials China, 2012(8):7-14.

[8] 赵敏,杨坤,刘松.碳纤维编织性能的研究[J].针织工业,2012(1):11-13.

ZHAO Min, YANG Kun, LIU Song. Knitting property of carbon fiber yarn[J]. Knitting Industries, 2012(1):11-13.

[9] 尚自杰,吴晓青,诸利明. 二维编织在复合材料中的应用研究[J]. 天津纺织科技,2016(2):6-7.

SHANG Zijie, WU Xiaoqing, ZHU Liming. Research on the application of 2D braided composites[J]. Tianjin Textile Science & Technology,2016(2):6-7.

[10] 夏燕茂. 二维编织复合材料的结构及力学性能研究[D].石家庄:河北科技大学,2015:15.

XIA Yanmao. Study on the structure and mechanical properties of 2D braided composites[D]. Shijiazhang: Hebei University of Science and Technology, 2015:15.

[11] 赵倩娟,焦亚男. 二维编织包芯绳索的结构与拉伸性能[J]. 纺织学报, 2012,33(3):53-57.

ZHAO Qianjuan, JIAO Ya′nan. Structure and tensile properties of 2-D braided cored rope[J]. Journal of Textile Research, 2012,33(3):53-57.