机械式变速器换挡性能试验台架设计

2018-06-25王晶晶张向奎李文礼

王晶晶,张向奎,李文礼

(1.重庆工程职业技术学院机械工程学院,重庆 406620; 2.中国长安汽车集团股份有限公司重庆青山工业有限责任公司,重庆 402776; 3.重庆理工大学汽车零部件制造及检测技术教育部重点实验室,重庆 400054)

目前用户对驾驶舒适性体验的要求越来越高,变速器换挡性能是研发过程中的重要环节,通过试验对换挡性能进行检测、评价,可以对变速器出厂质量进行把关,降低研发成本。结合某企业开发需求,利用自动换挡机构代替人工手动进行换挡操作,避免人为主观的影响,确保测试结果的可靠性,实时采集换挡过程中的各项性能指标:选换挡力、选换挡位移、输入及输出端转速等试验数据,对采集的试验数据进行分析、评价,为变速器换挡性能评价体系的建立提供客观准确的数据支撑。

1 试验台总体设计

随着汽车零部件检测技术的快速发展,国家和汽车行业基本每年都会出台一些有关变速器换挡性能试验台的试验方法,为试验台的研制提供可以参考的标准。试验台由两大部分组成:硬件部分和软件部分,硬件部分可划分为三大模块:动力驱动模块、换挡执行模块、计算机测控模块。为了减少人工操作导致的误差,提高试验结果的精确度,试验台需配置自动换挡机构替代人工手动进行换挡操作,将换挡过程实现完全自动化。

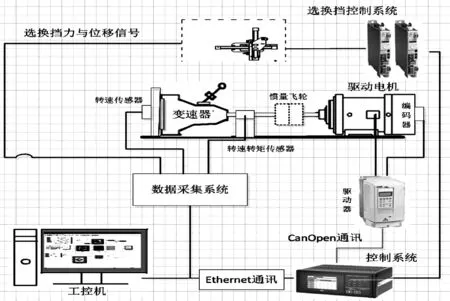

该试验台架具备以下功能:(1)自动控制换挡过程;(2)自动记录、存储各传感器采集的参数;(3)自动控制换挡时的变速器输入轴转速。试验台控制系统总体方案如图1所示,试验台采用研华IPC-610H工控机加Schneider M258型PLC作为控制级,工控机负责整个信号的采集,并控制PLC实现变速器的自动换挡等功能,二者通过Ethernet通讯进行数据交换;选换挡自动执行机构采用交流伺服电机作为动力源;变频器调节驱动电机为被测变速器提供转矩、转速;惯性飞轮组模拟输出惯量;PLC和变频驱动器以及交流伺服驱动器之间的各路控制信号通过Canopen总线进行通讯;数据采集单元实时采集各传感器信号,并送入工控机进行数据管理操作。

试验台由动力驱动模块、换挡执行模块、数据采集模块及其他辅助设备组成,机械结构如图2所示。驱动电机是整个试验台的主要运动部件之一,变频器调节驱动电机模拟汽车车轮在实际工况下的转速。按照一定的设计原则,换挡操纵机构布置为龙门式的机械结构,交流伺服电机作为换挡操纵机构的动力源,在选档方向和换挡方向各固定一个伺服电机,换挡时根据工控机发出的指令,按照给定的速度自动地进行选换挡操作。

图1 试验台测控系统框图

图2 试验台机械结构

按照车辆的实际安装方式,将变速器的输入端与离合器相连接。为了简化试验系统,试验台采用的是反拖驱动方式,只需要将离合器从动片作为输入端惯量模拟装置与变速器联接;变速器输出端连接由交流电机和飞轮盘组成的整车惯量模拟装置[1]。飞轮箱模拟汽车行驶过程中的转动惯量,安装有温度传感器,以对其温度进行实施监控,在变速器输入轴、输出轴安装转速扭矩传感器,测量其在换挡过程中转速扭矩的实时变化。

2 自动换挡执行机构

图3 自动换档执行机构实物图

自动换挡执行机构是由三个执行器实现X、Y、Z轴的合成运动,换挡执行模块由驱动系统、执行机构以及控制系统三个部分组成[2]。目前行业内广泛采用的换挡执行机构的驱动方式有气动、液压以及电动三种,电动系统定位精度高、反应速度快,缺点是没有缓冲;气动系统可以实现快速直线循环运动,缓冲性较好,缺点是不易获得均匀、平稳的运动速度;液压驱动可以实现大范围的无级调速、工作平稳,存在容易漏油、传动效率低等缺点[3-4]。结合三种驱动方式的优缺点,试验台采用混合驱动方式,对执行机构采用电动驱动,对换挡球头的抓取操作采用气动驱动。

执行机构采用的是龙门式的构造,其实物图如3所示。执行机构主要由以下几部分组成:(1)执行机构动力源——伺服电机;(2)采集选、换挡位移传感器——直线位移传感器;(3)采集换挡力传感器——力传感器;(4)保护装置——选、换挡渐进开关。

为保证换挡的稳定性以及安全性,在选档方向和换挡方向都有安装渐进开关,防止误操作时发生实验事故。从图4可以看出,换挡执行机构在执行换挡操作时和实际工况下驾驶员手动换挡的步骤是一样的,即先选档,再换挡[5]。工控机发出换挡指令后,换挡球头气缸向下伸展,抓住换挡球头,伺服电机控制器控制选档伺服电机直接驱动选档杆(左、右)运动,带动与选档杆相连接的选档拉索运动,实现对目标档位的选择,选档过程完成后,选档伺服电机停止运动。换挡过程与选档过程类似,换挡杆(前、后)运动,在换挡伺服电机的驱动下带动与之相连的换挡拉索运动,挂入目标档位。最后换挡球头气缸向上缩进,放开换挡球头。至此,换挡过程完成。以气动驱动方式对换挡球头的抓、放操作真实的再现了实际工况下人体手臂的柔性操作,有效防止了跳档现象的产生。以伺服电机代替人手作为换挡的驱动源,真正实现了机械式变速器换挡过程的自动化[6]。

图4 换挡执行机构工作流程

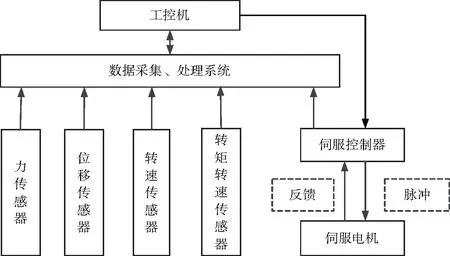

3 试验台数据采集系统

试验台测控模块主要由工控机、数据采集、传感器以及通讯路线组成,工控机选用研华IPC-610H工控机。数据采集系统是机械式变速器换挡性能试验台重要的组成部分,采集系统框架如图5所示。CL-BY型电阻应变式力传感器和GEFRAN LTC-300型位移传感器获得的模拟量信号通过滤波模块输入给采集卡NI9205,三晶JN338型转速扭矩传感器获得的扭矩初始信号为应变信号经过转换后为频率信号,频率信号经过F/V转换模块后成为电压信号接入NI9205采集卡,转速频率信号经过F/V转换模块后成为电压信号。

图5 数据采集路线

图6 数据采集系统

试验台数据采集系统使用的是虚拟仪器和数据采集箱的试验方案,该方案具有以下优点:硬件集成度高;拥有丰富的软件模块包,适合进行二次开发等功能;自动化程度高,能够建立起高精度、低成本的数据采集系统(图6)[7]。

4 测试系统软件设计

本实验台测试系统软件分为上位机监测软件和下位机控制软件,上位机软件选择的是C#语言,C#语言以其大的操作能力和便捷的面向组件编程成为.NET技术开发平台的首选语言。下位机软件由Schneider TM258LF42DT型PLC开发,下位机控制软件主要负责变频器、换挡执行机构以及各种开关量的控制,是现场控制的核心部分[1]。

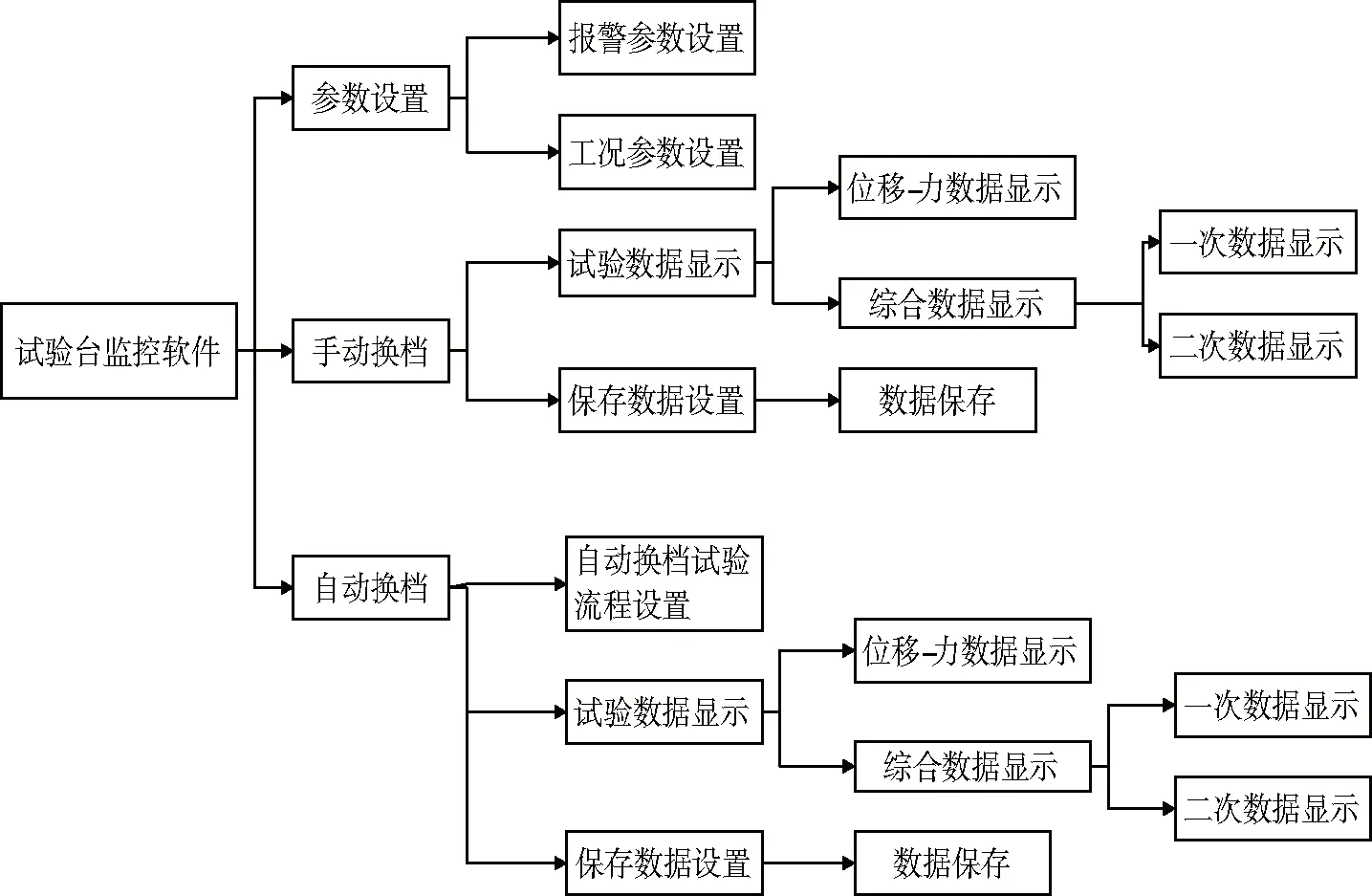

试验台监测软件分为三个模块:参数设置、手动换挡、自动换挡。软件具备的功能有:数据测试及保存、报警保护机制、试验过程和工况参数设置、打印报表、报警参数的管理,具体功能划分如图7所示。

图7 监控软件框图

系统主界面应以简洁、美观、人机友好为原则,包含软件运行时的主要信息,如图8所示。

图8 系统主界面

图9 变速器换档性能试验台

5 试验数据分析

将变速器换挡性能试验台机械部分搭建好后,安装待测变速器及换挡执行机构,试验台架整体实物图如图9所示。

试验流程包括三个阶段:试验准备、参数测量、后期试验数据分析。试验的前期准备包括传感器的标定、磨合试验、档位标定,以确保达到试验台的检测精度要求;参数测量的主要工作是在工况参数和循环次数设定之后可以自动控制试验台的启停、各信号的采集、自动换挡、报警功能、数据显示等;后期试验数据分析是对试验数据进行自动处理、保存,为用户提供数据管理等功能。

为了验证试验台的可靠性,选用某型号的汽车机械式变速器进行多次换挡性能试验,由于换挡过程基本一致,所以选用二档换三档的试验数据进行分析,试验结果如图10~图12。

图10 换挡性能曲线

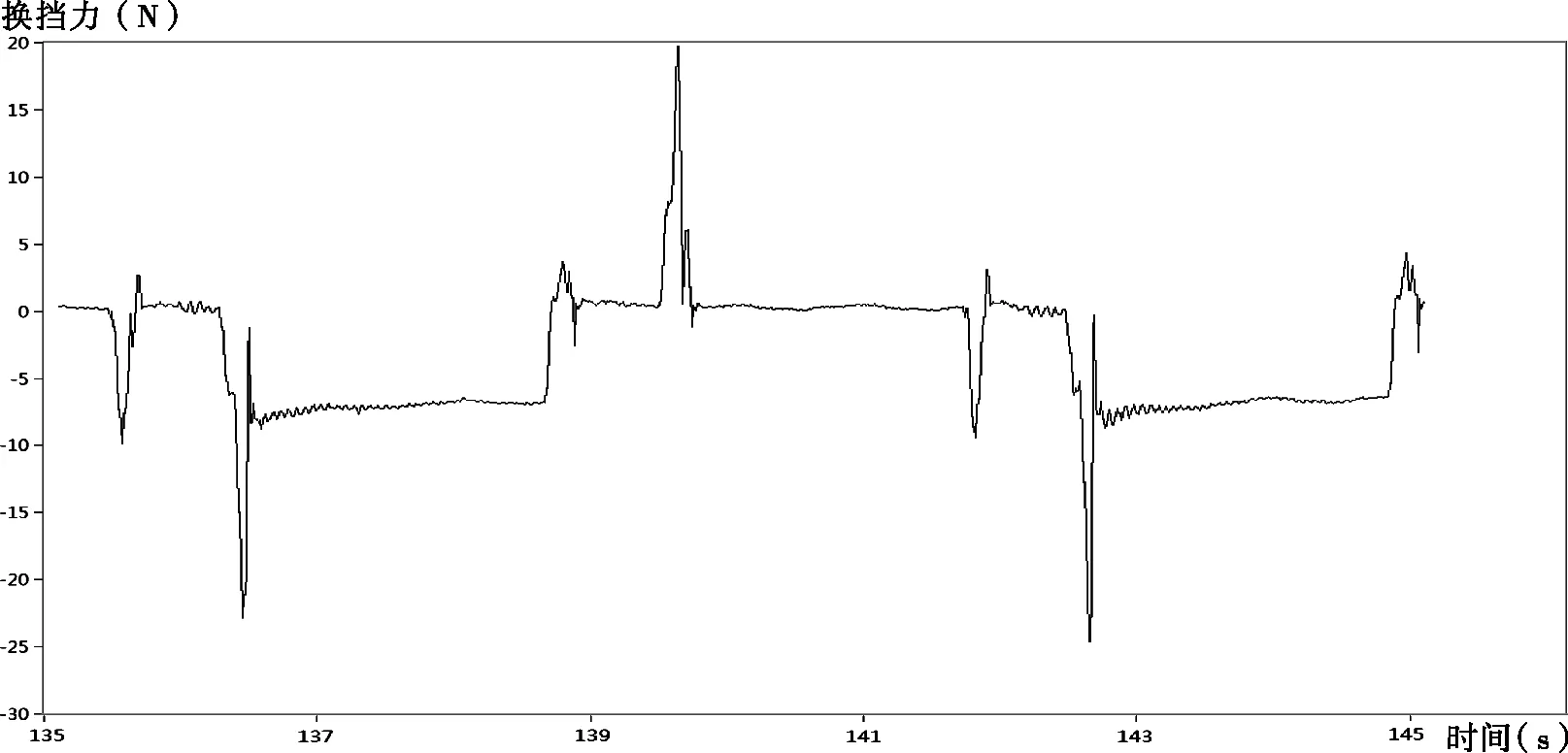

图11 换挡力—时间曲线

图12 换挡力—换挡位移曲线

由图10可以看出,变速器输出端转速基本没有变化,很好地模拟了车辆在换档过程中由于动力中断、机械飞轮的惯量使得车速基本不发生变化的状况;输入端转速先降低后升高,稳定在目标转速下,这是因为在换挡过程中,同步器结合套分离,动力中断,由于变速器转动惯量较小,故转速降低得很快,当同步器重新结合,动力恢复传递,转速升高。

结合图11和图12中曲线可知,在换挡过程中,换挡力曲线出现两个波峰,这是因为同步器在分离和结合过程中会产生二次冲击,它出现在接合套与接合齿圈啮合时,二次冲击会导致驾驶员有顿挫感,对于换挡舒适性有重要影响,行业内一般认为二次冲击若不大于最大换挡力的50%,驾驶员主观上几乎感觉不到。

6 结语

通过分析被试变速器的换挡性能曲线可知,试验台运行稳定、可靠,试验结果符合理论分析。根据测试结果能够评定出被试变速器换挡性能的优劣,这表明本文设计的试验台能够真实地模拟机械式变速器的实际运行工况,为变速器换挡性能的评价提供客观数据支撑。

[参考文献]

[1]吴俊.汽车机械式变速器换挡试验台测控系统研发[D].重庆:重庆理工大学,2014.

[2]赵恒.履带车辆传动试验台自动换档机械手的开发与研究[D].北京:北京交通大学,2007.

[3]李靖.机械式变速器用同步器同步性能测试试验台设计与研究[D].武汉:武汉理工大学,2011.

[4]程勇军.汽车机械式变速器同步器性能研究[D].武汉:武汉理工大学,2012.

[5]冯樱,陶健民,罗永革.机械式自动变速器换(AMT)档规律的研究[J].湖北汽车工业学院学报,2004(1):1-4.

[6]黄泽林.机械式变速器换挡性能评价方法研究[D].武汉:武汉理工大学,2011.

[7]秦甲磊.某风电齿轮箱运行状况评价方法研究与评价系统设计[D].重庆:重庆理工大学,2013.