用于油库安全监控的立式储罐钢板变形激光测量方法

2018-06-25王金涛刘子勇暴雪松

王金涛, 刘 翔, 佟 林, 刘子勇, 暴雪松

(中国计量科学研究院, 北京 100029)

1 引 言

立式储罐是大宗液态能源贸易结算的主要计量、储存器具,属强制检定计量设备。在许多行业特别是石化行业中有着广泛地应用[1],其计量的准确性直接关系到国内外贸易的经济利益和国家计量声誉。随着近年我国石油化工建设的飞速发展,大型立式圆柱形金属储油罐逐年增多。在制造及使用过程中,由于金属油罐属于大型薄壁承压容器,稳定性不高,经常出现油罐罐壁鼓泡或凹陷变形的现象。其原因大致包括两方面:1) 油罐建造过程中质量控制。主要有钢板材质规格和厚度使用不当、钢板残余变形未校正、焊接工艺参数实施不到位引起波浪变形、试水试验中充放水速度和高度不合理等因素。2) 油罐运营使用中故障或操作不当。例如油罐在运营中由于操作失误、进出油温差太大、收发油速度太快、油罐进出油管线变形、基础沉降不一致、油罐附件失灵等原因容易造成油罐体变形[2~4]。对油罐运营使用方而言,大型立式圆柱形金属储罐的不规则变形会带来两方面的影响:1) 整体或者局部的过大变形会降低油罐抗失稳能力,从而降低了油罐运行使用过程中的安全生产可靠性;2)影响浮顶罐浮顶的正常升降和密封效果,局部凹凸变形易引发罐壁低周疲劳断裂,降低了油罐的服役年限和正常工作的可靠性。

对于油罐静态容积计量检定方而言,现行立式罐容积测量方法是建立在立式罐是理想圆柱体模型前提下的。在圈板坐标数据采样点一定的条件下,立式罐整体或者局部变形越大,对其容积计量值准确度影响就愈加明显。现有金属油罐变形测量方法主要包括全站仪光电法和人工法。全站仪光电法[5]的优点是单点测量精度高,易于现场测量使用,但是由于采样点位间隔大,这种方法比较适合进行油罐整体变形测量,而局部变形测量能力有待提高;人工法特别适用于油罐局部变形测量(如拱顶罐罐顶变形测量),但是不易于对立式罐整体变形进行描述[6~9]。本文研究了一种基于点云数据分析的立式罐圈板变形测量方法,通过激光扫描技术的应用,进行立式罐圈板模型的高精度建模,初步实现了立式罐圈板整体和局部变形的同步测量,并通过试验进行了验证。

2 立式金属罐圈板变形测量原理

2.1 圈板空间坐标激光全自动测量系统

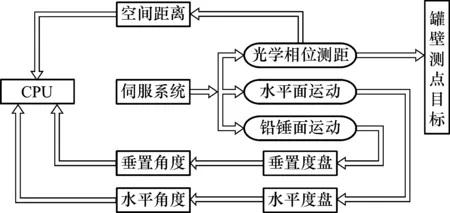

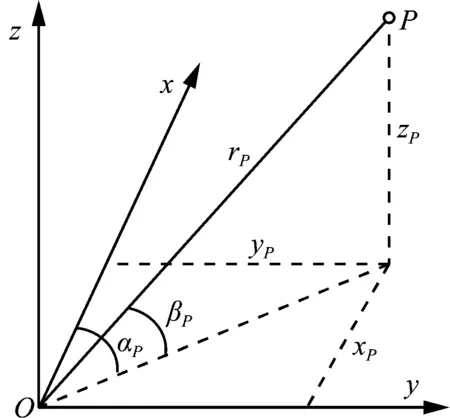

立式罐圈板空间坐标采集系统以三维激光扫描设备为核心建立。三维激光扫描是近代电子科技与光学科技相结合产生的新一代空间坐标测量方法,包含有4大光电测量系统,即水平角测量系统、竖直角测量系统、水平补偿系统和测距系统,实现了电子测角、电子测距、人机控制接口和数据存储的有效集成[10]。其中通过角度度盘与角度传感器的使用实现了空间角度的自动化测量,通过电磁波测相技术进行空间距离的精确测量。将三维激光扫描设备置于立式能源储罐内,原理框图如图1所示。以三维激光扫描设备置中心为原点、铅垂线为z轴、水平度盘零方向为x轴建立空间坐标系,如图2所示。

图1 三维激光扫描内测原理框图

图2 三维激光扫描方法中立式罐圈板坐标

立式罐圈板上每一点P的坐标(xP,yP,zP)可以通过激光扫描仪获得的该点的3个空间原始观测数据水平角αP、垂直角βP和斜距rP来描述:

(1)

设定一个起始方向,每隔一定的水平角度或距离采集罐内壁某圈板的三维空间坐标,通过调整垂直角,保证所有的点在一个水平面误差允许的范围之内(50 mm)。为了保证测量和CAD建模精度,可以进行微小测点间距条件下的密集扫描,获得大量罐内部坐标数据。

2.2 圈板变形计算方法

要实现立式金属罐圈板变形的准确测量,首先要确立一个比较标准,即未变形前立式金属罐圈板的空间几何模型Ω,然后采用激光扫描原理对立式罐圈板进行测量建立变形后的空间几何模型Ω′,根据这2个数学模型之间的空间向量关系,可以计算出不同位置的变形特征。

未变形前立式金属罐圈板的空间几何模型 一般可以由2种方法获得。

2.2.1 立式罐首次容积检定数据

如果在首次容积检定时使用全站仪等光电设备进行圈板坐标数据测量,可以以每层圈板1/4和3/4高度上的测点坐标数据∑(xi,yi,zi)为基础建立未变形前立式金属罐圈板的空间几何模型 。对于采用径向偏差测量系统进行首次容积检定的油罐,可以根据基圆围尺和圈板径向偏差数据建立分层圆柱体作为未变形参考模型Ω。可以参考立式罐容量计量中圈板模型测量的方法,将每一层圈板以理想圆柱处理,因此数据处理的核心问题就成为如何利用离散空间坐标数据拟合出圆曲线:

(x-xc)2+(y-yc)2=R2

(2)

计算出每一层圈板的等效直径R。油罐圈板空间坐标数据圆曲线拟合本质上是一个多变量非线性目标函数的最小化问题,迭代法是求多维函数极值的一种算法,不需要进行函数导数的求解,通过翻转三角形方法不断寻优,适合变元数不是很多的函数求极值。该方法使用直接搜索策略,其特点是算法比较简单,对初始值并不敏感,不受限于目标函数是否连续或可微。先给圆曲线待求圆心坐标xc,0和yc,0赋初始值,目标函数定义为:

fobj=|Rm-Rm-1|

(3)

其中Rm为第m步圆曲线半径搜索计算值。三角形搜索方向算法定义为:

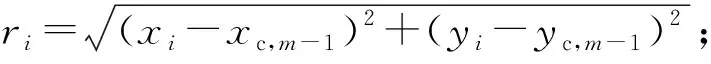

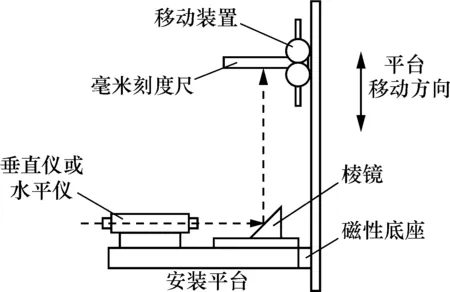

(4)

(xi,yi)为每一层圈板测点坐标,i=1,2,…,n;n=18。通过式(2)~式(4)不停刷新搜索方向直至满足:

fobj<δ

其中,δ为搜索控制阈值,一般取δ=0.1 mm,当满足搜索阈值条件时停止搜索,得到圆曲线的3个参数xc,yc和R。

2.2.2 参考立式金属罐圈板设计图纸

对于有的立式金属罐只是用于储运而不是计量交接,所以没有容积检定数据作为参照,可以参考设计图纸作为未变形前的立式金属罐模型。因为按照GB50128-2005 《立式圆筒形焊接油罐施工及验收规范》规定,即使对于直径超过76 m的大型立式罐,组装焊接后,其壁板的内表面任意点半径的允许偏差也仅为 32 mm,圈板的垂直度允许偏差不大于圈板高度的0.3%,而且罐壁局部凹凸变形最大允差为15 mm,可以作为一个理想圆柱参考标准。

这2种方法在应用中都需要进行模型坐标转换,使变形前立式金属罐圈板的空间几何模型Ω与变形后的空间几何模型Ω′坐标系统一,所以在立式罐容积检定中需要测量3个以上的永久参考点坐标为后续油罐变形分析使用。

采用激光扫描方法对变形后油罐测量时,推荐使用多站测量的方法获取整个油罐的空间几何模型。对于油罐外测而言,由于罐体尺寸较大等原因,单次测量也不可能获取整个罐体的几何特征;当采用内测方式时,由于附件的遮挡和测量角度的限制,也需要多站式测量才能完成整个油罐的空间特征测量。从不同的视图对待测油罐进行几次测量后,所得数据的局部坐标系是不同的,将这些不同的数据集转化为统一的数据形式并构成整个待测件表面的完整信息,这个过程称为多视拼合,其本质是将2个或2个以上坐标系中的三维空间数据点集转换到统一坐标系统中的数学计算过程[11,12]。如果将油罐坐标数据点集看作一个刚体(数据点运动时只存在坐标变化,不产生形状变化),2个数据点集的合并属于空间刚体移动,因此多视对齐可看作空间两个刚体的坐标转换。空间三点确定一个坐标系,常用的三点对齐法就是在不同视图中建立用于对齐的3个基准点,通过3个基准点的对齐即可实现三维测量数据的统一。被测物体表面特征往往不明确,通常在其表面安装标记点作为特征点,用于计算两视空间变换矩阵,可采用标准球作为过渡特征点,通过三球到三球的配准方法和ICP算法实现多站油罐点云数据的合并,具体算法是:

给定2个在不同视角下测量并且具有重叠区域的数据点集,用Q={qi,qi,R3}表示第1个数据点集,用P={pi,pi,R3}表示第2个数据点集, 求解在2个不同坐标系下三维坐标数据之间的坐标转换关系R和T,R为3×3的旋转矩阵,T为3×1的平移矢量,使以下的目标函数值最小:

其中iclosest,pi表示在{qi}中以Euclidean距离度量最靠近pi的一点。但是测站的数量并不是越多越好,因为在使用坐标球等公共点进行坐标转换中,测站数量越多其坐标转换累积误差就会越大,所以为了提高多站测量精度,应采用高精度全站仪配合使用,建立误差控制机制,保证坐标点云数据拼接的准确性。另一方面,激光扫描方法测得的数据中含有大量的噪声,在多站点云数据拼接后还存在点云分布不均匀的现象,可以使用均匀化滤波等算法进行噪声去除,同时进行数据点空域分布均匀化分析,以此为基础建立变形后的立式罐圈板空间几何模型Ω′。根据变形前后空间几何模型Ω和Ω′,可以进行变形面积、径向形变尺寸、圆周方向变形曲线、油罐倾斜等立式罐变形分析。

2.3 局部区域变形参数的准确测量

上述激光扫描法是基于激光罐体表面反射进行空间单点定位的原理,在对罐体表面坐标数据采集过程中,由于受测量设备精度、测量速度、操作者经验和被测表面质量等诸多因素影响,这种方法获得的数据中含有大量的噪声需要处理。其中最大的影响因素是被测表面质量,如罐壁材质、反射率、粗糙度等参数会给单点激光测距带来很大的不确定度和噪声分布。特别是在镜面发射材质和原油挂壁等特定场合下会影响测量的准确度,对这些应用场合中的局部区域变形参数的测量可以采用爬壁式移动测量平台来实现,如图3所示。

图3 爬壁式移动测量平台

通过高准确度空间垂线(20 m范围内1 mm精度)可以准确测量出不同圈板高度位置相对于基圆位置的径向偏差,其中关键核心部件为可移动圈板位置的定位装置。

3 立式罐比对试验数据分析

以一个10 104 m3立式浮顶罐(直径为79.937 m)为试验研究对象,其浮盘升降时经常出现密封圈与罐壁脱离和浮盘卡住等现象,运用本文提出的测量方法进行油罐变形测量,目的是为后续油罐维修提供参考数据。由于这个立式罐运营时间短,所以参考设计图纸建立未变形前立式金属罐圈板的空间几何模型Ω。采用空间坐标点云测量系统测点最小间隔为2 mm,25 m处测距最大允差为±2 mm,最大扫描距离为80 m,视角范围为360°×320°,采样率为120 000点/s,单站测量时间为2 min。

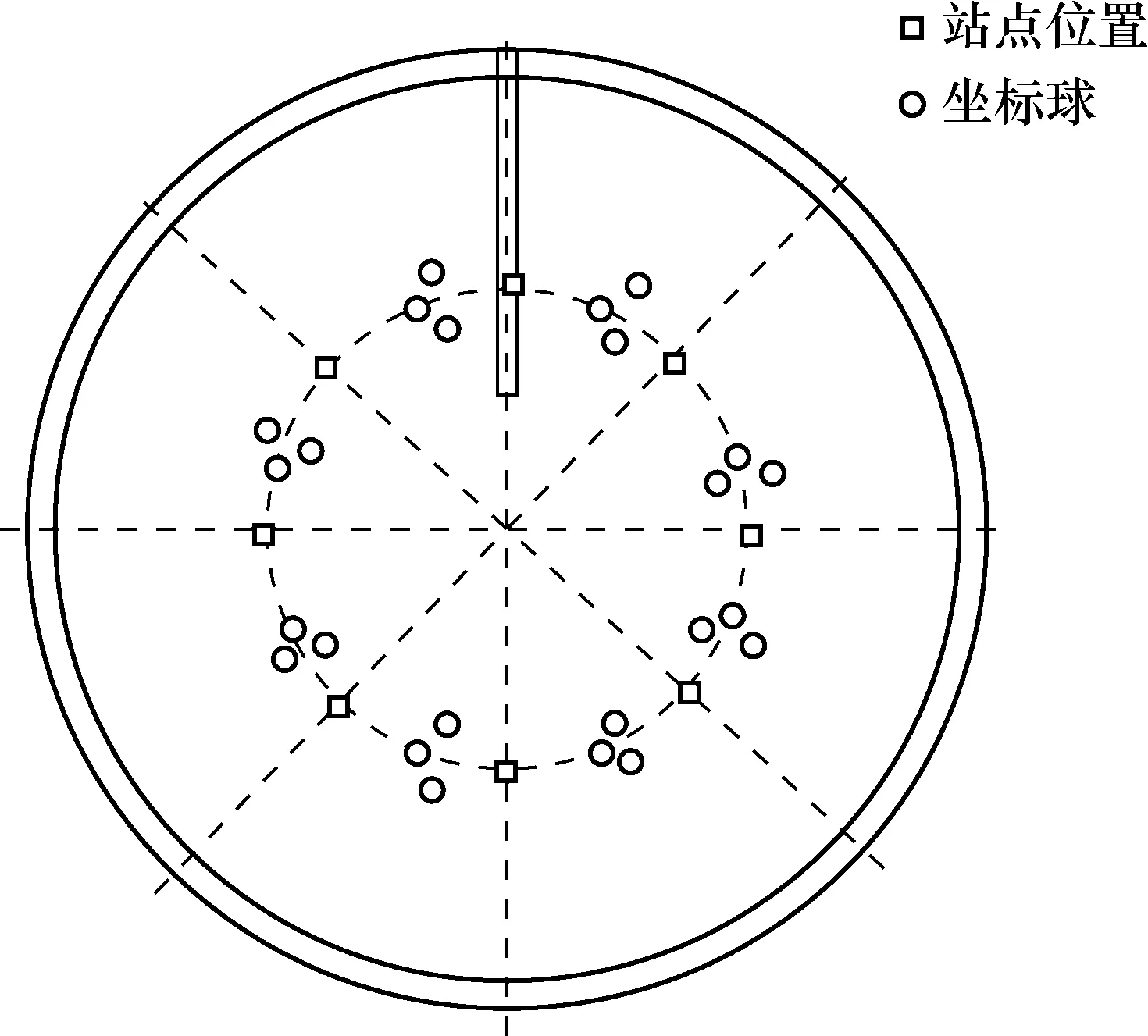

在油罐内部采用激光扫描仪进行圈板坐标测量,由于罐壁反射率不高,为了提高建模精度分为8站测量,站点分布如图4所示。

图4 内测示意图

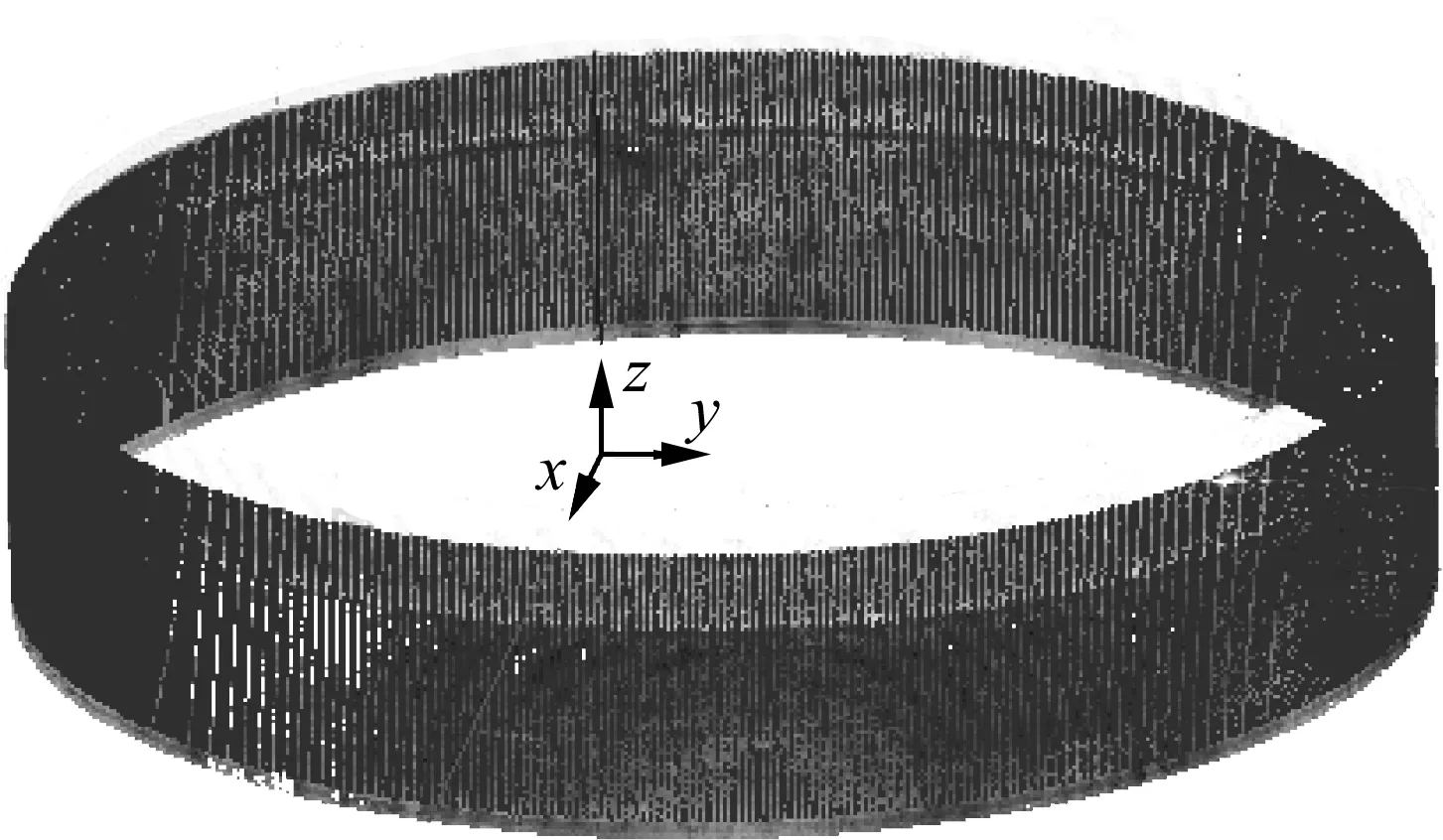

图4中8个站点位置,每相邻两站之间通过3个半径为72.5 mm、反射率为95%坐标球进行坐标过渡,最后一个站点和第一个站点进行闭合测量,合成后经滤波和均匀化后的坐标点云如图5所示。

图5 立式罐空间坐标点云

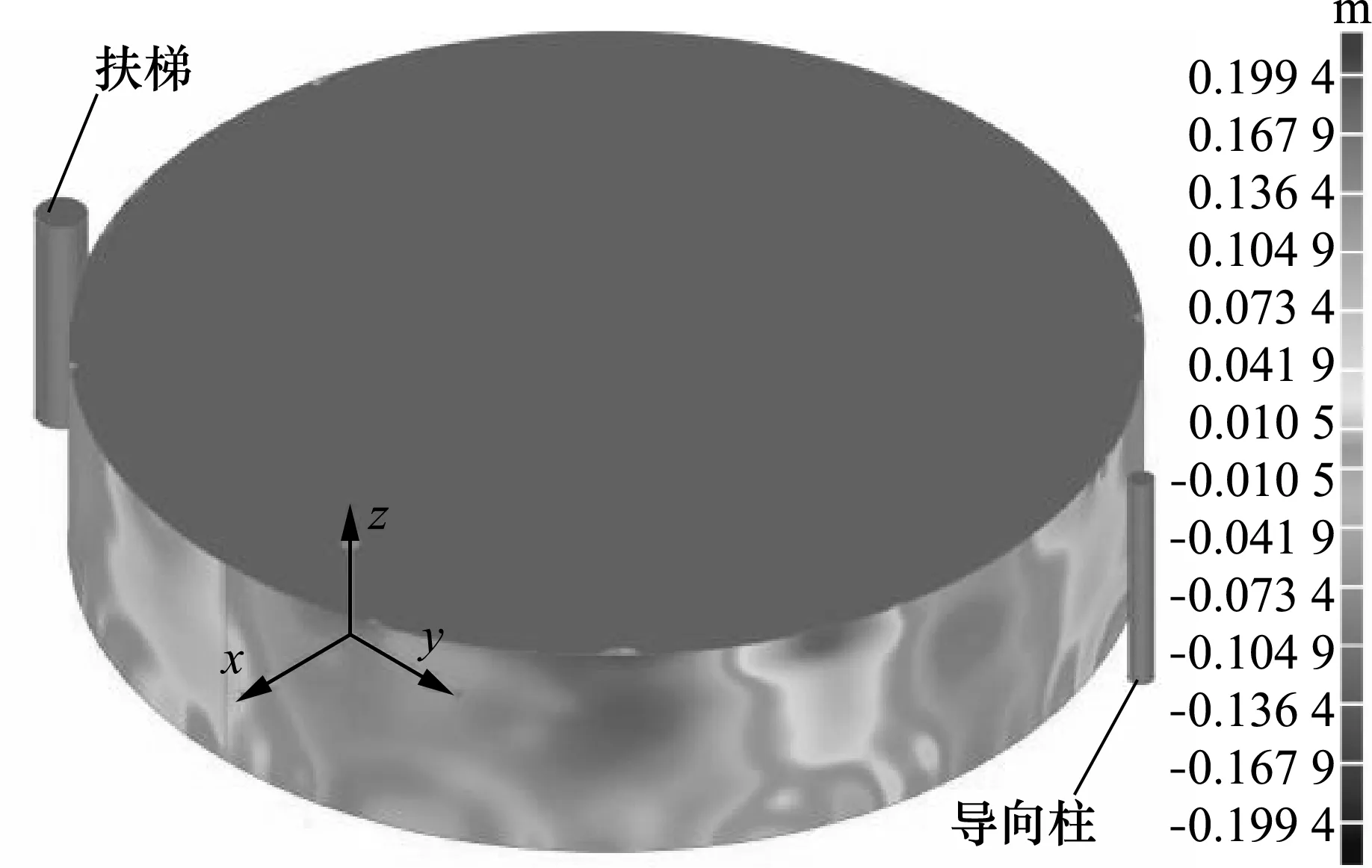

由于罐壁反射率不高,有些局部坐标不能有效扫描获取,为了尽可能提高局部变形分辨率,在点云建模中对于缺失区域按照局部曲面特征进行了插值补点。根据变形前后空间几何模型Ω和Ω′,按照径向偏差变形为计算依据,计算出立式罐变形,其三维空间分布如图6所示。

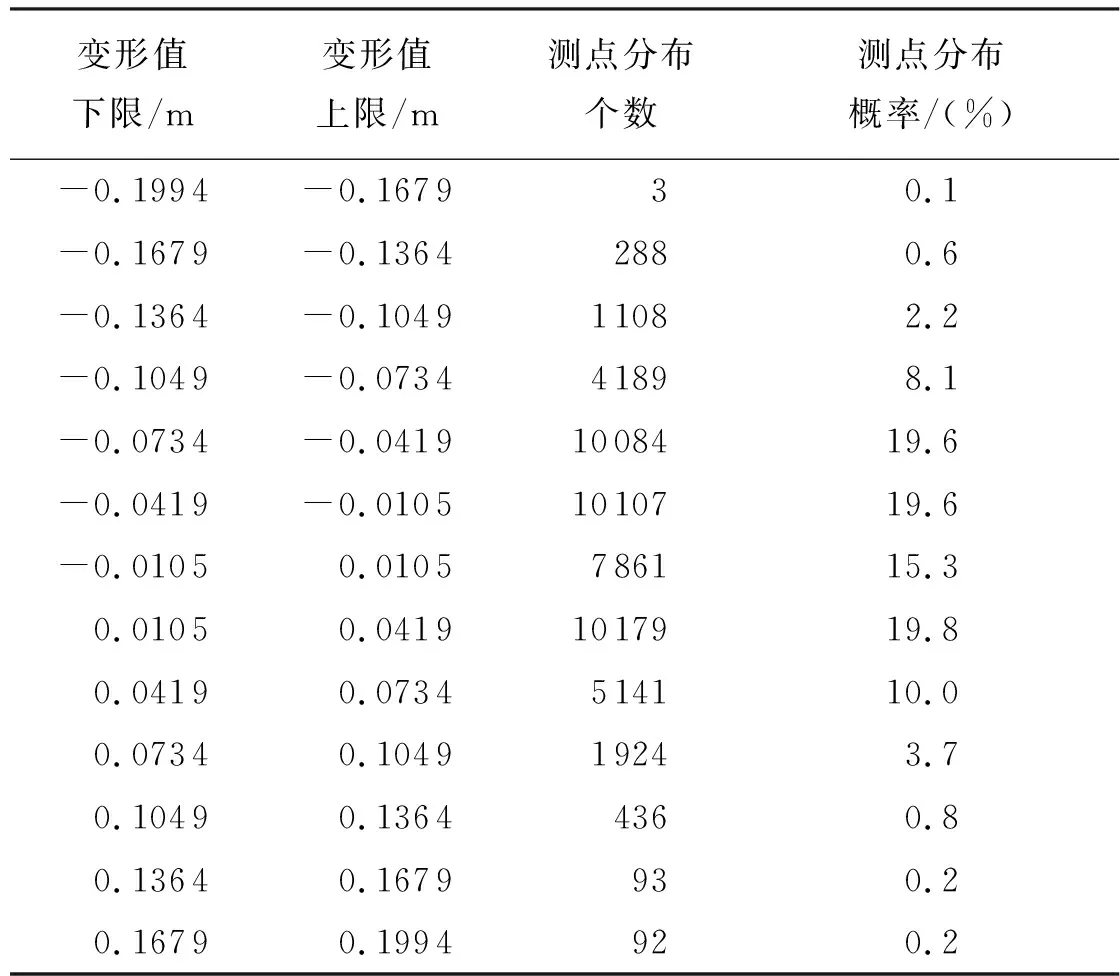

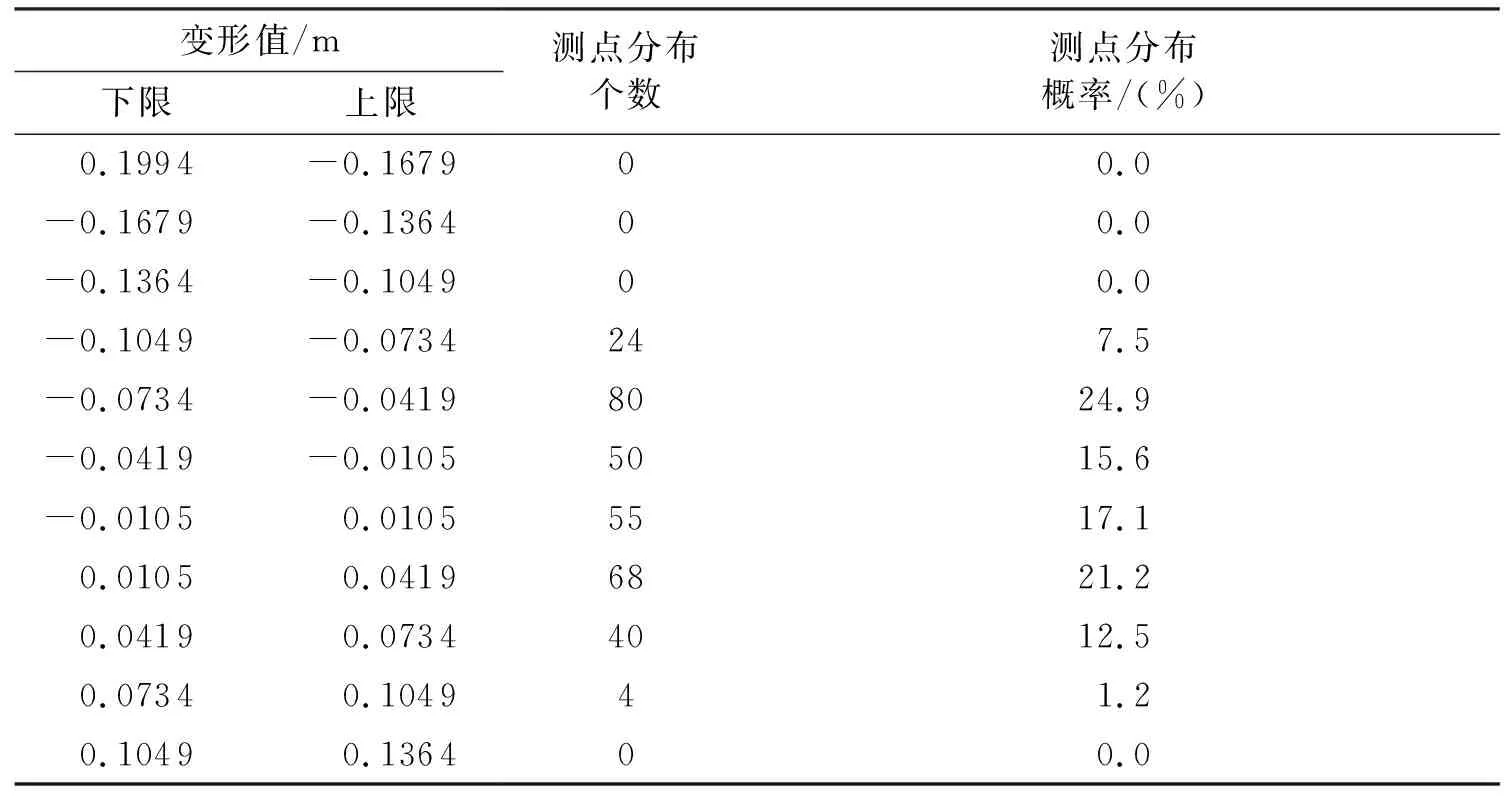

根据计算,其凸起最大值为0.199 4 m,凹进最大值为-0.174 2 m,变形数据如表1所示。

表1 试验油罐整体变形数据

图6 立式罐三维变形图

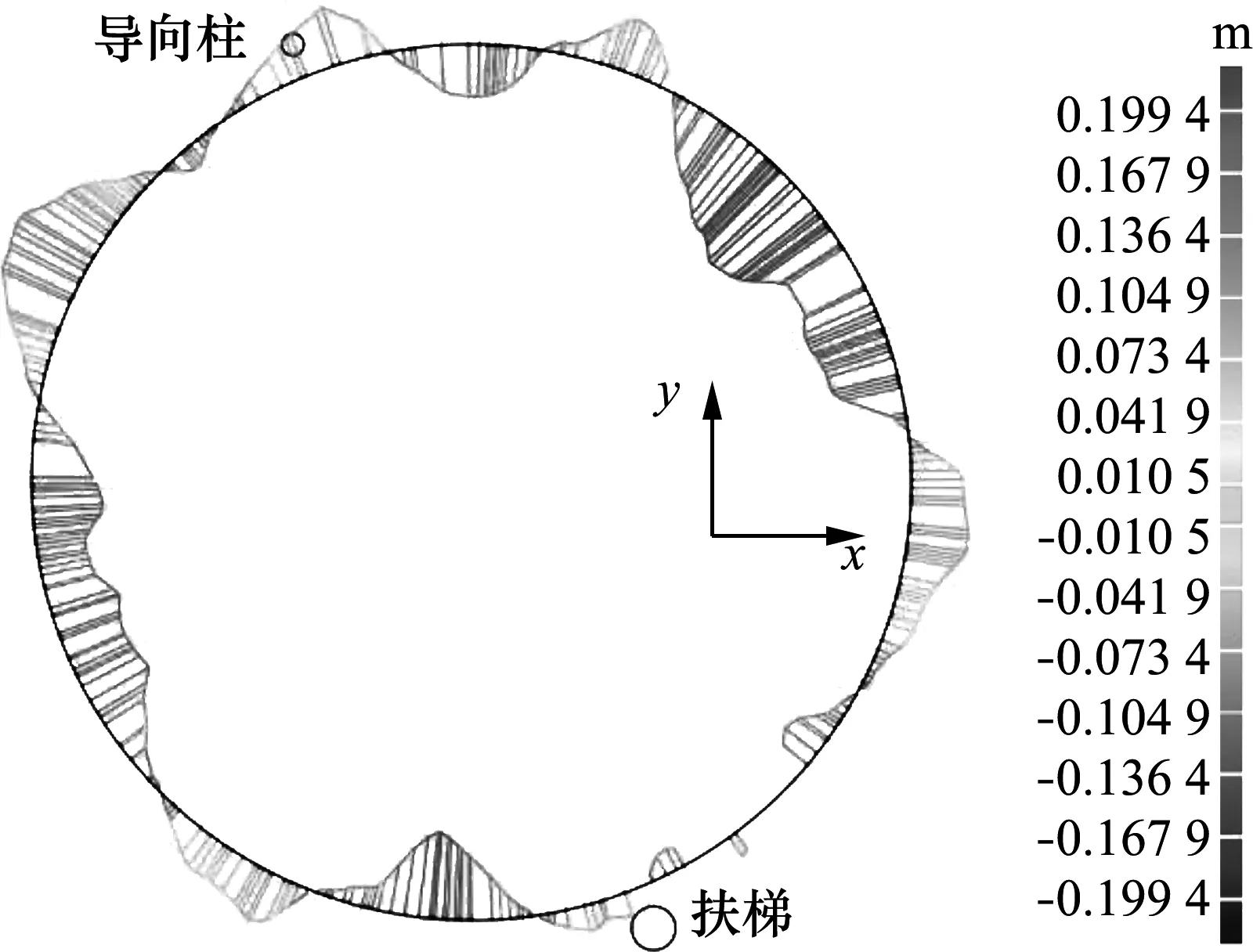

对某一高度(z=6.50 m)位置圈板截面数据进行分析,可以得到这个截面变形数据,如图7所示。

图7 高度z=6.50 m位置圈板截面变形

根据计算,其凸起最大值为0.076 0 m,凹进最大值为-0.104 3 m,变形数据如表2所示。

表2 高度z=6.50 m位置圈板截面变形分布

4 结 论

1) 应用激光扫描三维建模技术,研究了一种基于点云数据分析的大型立式金属罐变形测量新方法;

2) 通过迭代算法计算出每个圈板的几何半径,以此为基础建立立式罐圈板模型的高精度模型。为了实现立式罐圈板整体和局部变形的同步测量,采用壁式移动测量平台进行局部区域变形参数的准确测量,径向测量允差1 mm;

3) 配合罐底板检测、罐浮顶检测和罐附件检测等工作内容,可以为油罐大修后的安全运行提供有力技术支持。

致谢国家大容量第二计量站在对比试验方面提供了配合,徐忠阳教授在方法研究方面给予支持,本研究得到青岛市计量测试研究院、大连中油储备库和Faro中国公司的大力支持,谨致谢忱!

[参考文献]

[1] 廉育英. 容量计量技术[M]. 北京:北京计量出版社,2006:10-18.

[2] 廉育英, 刘子勇, 何力, 等. 立式金属计量罐大容量的新测量方法[J]. 计量学报,1988, 9(4):241-247.

[3] 国家质量监督检验检疫总局. JJG 168-2005 立式金属罐容量[S].2005:2-10.

[4] ISO7507-1. Petroleum and liquid petroleum products-volumetic calibration of vertical cylindrical tanks[S]. 2003: 6-11.

[5] 吴斌,丁文,杨峰亭,等. 非正交轴系全站仪坐标测量系统误差分析技术研究[J]. 计量学报, 2017,38(6):661-666.

[6] ISO7507-2. Petroleum and liquid petroleum products volumetric calibration of vertical cylindrical tanks part2: optical reference line method[S].2003:6-16.

[7] ISO7505-3 . Petroleum and liquid prtroleum products volumetric calibration of vertical cylindrical tanks part3: optical triangulation method[S].2006:1-7.

[8] 刘鎏, 刘丽川, 周玉君, 等.一种基于余弦定理罐壁变形测量的新方法[J]. 后勤工程学院学报, 2010, 26(2):29-32.

[9] 佟仕忠,谢植,尹薇薇,等. 立式金属罐浮顶与罐底检定方法的研究[J]. 计量学报, 2011, 32(5): 446-449.

[10] Richard M.S. Calibration of storage tanks[C]// Proceedings of the Internation School of Hydrocarbon Measurement, 1985:428-432.

[11] 徐忠阳, 张良琚, 魏进祥. 基于徕卡TCR系列全站仪的立式油罐容量标定测量系统[J]. 测绘信息与工程, 2002,27(4):1-2.

[12] 刘江, 巩晓晴, 李积云. 逆向工程中多视点云对齐方法研究[J]. 工程图学学报, 2009, 30(6):170-173.