5000T压力机拉伸垫上端盖螺杆断裂原因分析及改造

2018-06-22蒋进宁

蒋进宁

(东风柳州汽车有限公司,柳州 545000)

引言

东风柳州汽车有限公司2011年从东风杭州汽车有限公司购买了1台1994年原产德国SMG公司用于汽车纵梁成型的50000kN液压压力机。设备电控系统采用西门子S5-PLC进行控制,拉伸垫采用纯硬件PID控制。该压力机机械性能稳定,纵梁成型质量好,设备故障率较低,但拉伸垫上端盖螺杆容易发生断裂。自2011年以来,拉伸垫上端盖螺杆断故障重复发生,损失液压油严重(平均6桶/次),且每次故障修复时间长。据统计,从2011年至2015年3月4日,共计发生17次故障,故障停机时间约为300分钟/次,影响着生产效率。因为拉伸垫本身液压系统存在设计缺陷,所以要对液压系统彻底改造。但是,停机改造时间长(停机约为45天),将直接导致公司商用车无法进行生产。因此,需要通过其他办法降低螺杆断裂风险,同时保证生产。

1 断裂原因分析

1.1 失效零部件分析

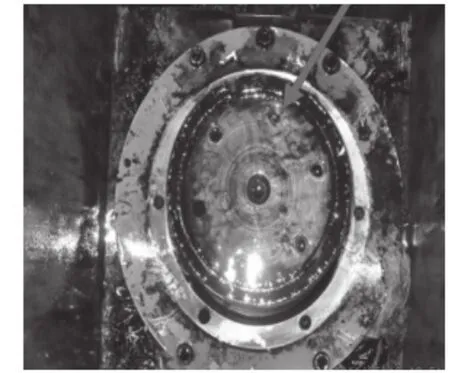

通过图1、图2对螺栓进行断口分析。可见,断口呈现明显的拉伸颈缩现象,证明螺杆失效仅受到单一的纵向拉伸断裂,而没有受到横向的剪切力,即主要受到拉伸垫上腔的液压油压力。

图1 断裂的螺杆

图2 拉伸垫

1.2 螺杆受力分析

拉伸垫上端盖共有6个螺杆。经过计算,螺杆可承受的力理论值为30T左右(螺杆参数M16×2、强度10.8级,螺杆可承受力约为5T/颗)。当纵梁成型后拉伸垫上升时,上腔压力峰值为13Mbar(改造前),受力面积为200cm2,作用于上端盖的力为26T;加上分布的6颗螺杆的扭紧力偏差,螺杆的总承受压力低于理论值,处于螺杆疲劳临界状态。因此,长时间工作时,螺杆容易断裂。

1.3 液压原理分析

当单行程状态拉伸垫上升时,引起拉伸垫上腔压力增大的原因有:拉伸垫和滑块回程共用液压进油油路,拉伸垫支路未有减压阀进行减压。

单行程时,液压液和滑块同时上升、同时供油,因此流量大。滑块越重,液压泵的出油管路压力越大,从而拉伸垫支路管路油压越大,流量大。

拉伸垫供油支路在11个拉伸垫全部上升至上死点时,支路电磁阀才断电停止供油。但是,拉伸垫不能达到同步到达上死点,因此最后上升到上死点的拉伸垫在到达上死点的瞬间,将受到最大的冲击力,上腔压强最大。因此,设备液压系统存在此部分的设计缺陷。设备原厂家提供了以下解决方案,需要对设备进行电气、液压系统改造:

(1)将拉伸垫供油支路增加减压阀,作用是减小拉伸垫支路流量及压力;

(2)每个拉伸垫增加位移传感器,通过位置反馈控制拉伸垫同步上升;

(3)每个拉伸垫上腔增加溢流阀,压力到达设定值后溢流回油箱。

然而,一旦进行改造,设备停机时间长,改造期间将无法进行纵梁生产。为此,经过大量的实验及分析,通过优化PLC程序和改进压力机压型完成后主滑块和拉伸垫的动作顺序,以弥补设备本身的设计缺陷,使拉伸垫上腔压力保持在较低的压力范围内,保证螺杆不断裂。

2 改造方案实施

步骤1:修改PLC程序,改变单行程回程时主滑块和拉伸垫的动作顺序,将拉伸垫和主滑块在完成压型后同时回程改成滑块回程到上死点后拉伸垫才进行上升动作,作用是为了可单独设定拉伸垫回程时主泵流量。

步骤2:修改PLC程序,拉伸垫上升时,减小主泵流量比例阀开度,减小流量,作用是降低拉伸垫上升供油流量。将主泵比例阀设定值从6144降低至1843,流量降低70%,即(6144-1843)/6144=70%,总体流量降低明显。但是,液压油对最后上升的液拉伸垫的冲击力并未明显降低,仍出现螺杆断的情况。此时,需进行步骤3和步骤4,才可达到良好效果。

步骤3:修改PLC程序,滑块回程到上死点时,拉伸垫总供油阀延时0.5s后打开。滑块回程时延时打开,可降低打开瞬间对液压阀充油时的冲击力,瞬间压力平缓上升,无冲击。

步骤4:修改PLC程序,对拉伸垫上升时供油油量实行动态3级逐步减小,如表1所示。

表1 动态流量控制方法及效果

3 改造后效果

通过以上PLC程序优化,虽然生产效率有所降低,但是拉伸垫上升后,上腔压力最大值控制在5Mbar以下,改造后拉伸垫未发生过螺杆断裂,解决了多年来难以解决的问题,且在不改动设备任何机械液压油路的情况下,保证了机床的稳定性,零成本解决了问题,节约了大量的改造费用和时间。

[1]陆望龙.液压系统使用与维修手册[M].北京:化学工业出版社,2010.

[2]廖常初.PLC编程及应用[M].北京:机械工业出版社,2014.