大型汽车部件自动化立体仓储的设计与实现

2018-06-22石征锦单志凌富斯盟刘高峰宿一凡

石征锦 单志凌 富斯盟 刘高峰 宿一凡

(沈阳理工大学 自动化与电气工程学院,沈阳 110159)

2017年,全球汽车市场销量一举突破9000万辆大关,其中中国和美国构成第一世界,中国汽车销量达到2888万辆,美国汽车销量1724万辆。中国的销量排名全球第一,已经连续9年蝉联销冠,占据全球市场大约三分之一的份额。全球前十大市场份额超过全球份额四分之三,成为市场的真正统治者[1]。

零部件产业集群发展与汽车工业发展处于同等重要的地位,汽车零部件生产作为汽车工业的基础,是支撑汽车工业持续健康发展的必要因素。提高专业化、规模化水平,才是顺应产业发展的趋势和必然[2]。

大型汽车部件的成品仓储也是汽车流水线生产的最后一道重要环节,一直沿用流水线式叉车搬运方式。以国内现使用的成品桥堆垛、解垛及运输方式为例,成品车桥,从自动化流水生产线下线后,被固定安置于特殊的物流运输料架上,并按照先入先出的原则,对料架进行2层堆垛;空料架从物流车叉运搬出后需单独解垛,之后再由叉车运输至成品料区或者下桥工位,完成仓储入库。

1 大型汽车部件的成品立体仓储方式及现状

1.1 生产节拍的制定

生产节拍是衡量装配制造厂供货生产能力的重要指标之一,是客户需求一件产品的市场必要时间。生产节拍的控制对企业稳定持续生产起到至关重要的作用,为了满足市场需求的增长,每年汽车生产行业都要对生产线节拍进行提速优化,以准时制生产方式为标准,优化工艺、设备、物流和操作人员操作规范[3]。

以某企业汽车前后桥生产线为例,年设计产量20万台,年工作日260d,3班制,每班工作8h。在设备开动率85%的情况下,生产节拍等于:

因此,生产1台车桥最长耗时约为:

式中,T为生产节拍,台/h;Ta为可用工作时间,h;Td为客户需求,件数/年;T1为生产1台车桥最长耗时,s/台。

为了保证可靠供货,实际的生产节拍是要低于理论生产节拍的。目前,车桥生产线的生产节拍大约为100s/台(具体计算见表1,为96s/台)。作为部件成品制造过程的最后一个环节,成品桥下线后,连续将3台车桥放置于同一料架上,每个料架完成耗时:

1.2 大型汽车部件立体仓储的堆垛、解垛及运输方式

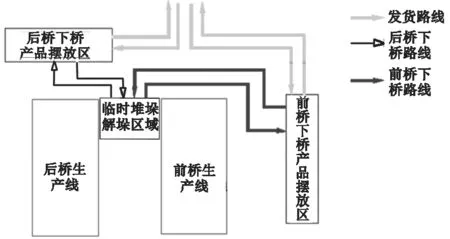

目前,国内仓储都一直沿用叉车搬运方式。车桥下线区域共有2个下线工位,当一个料架装满时,保证仍有另一个空料架可用,持续完成下线作业。仓储过程如图1所示,仓储料架下线步骤如下:3台车桥装入1个料架后,叉车先将其搬运至就近的临时堆垛区;折回,从空料架区解垛1个空料架,放置在步骤1移走的料架空缺位置;等待第2个料架装满后,同样将其运输到临时堆垛区;退出,按照先入先出的原则,拾起第1次搬运的料架,放在第2次搬运的料架上;放置完毕后,退出,拾起2层料架搬运至成品出库区域;等待期间内,完成空料架从进货空料架区域至就近空料架存放区的补给[4]。

图1 仓储过程生产线叉车物流路线

图2 车桥物流料架

物流料架如图2所示,物料架的四角为5cm×5cm立柱。在整个过程中,堆垛步骤是故障停机率最高的环节,完成一次二层成品料架堆垛,叉车需要完成四次移动,并配合多次转向。堆料时,先要将靠近叉车侧的上层料架的2个脚先插入底层料架中,这个过程是司机在驾驶室位置观察操作完成;远离叉车的2个脚,由于视线的阻隔,只能通过调整上下二层料架的整体平行度,凭借司机的感觉和经验插入,易失败,二次调整概率高。目前,在生产线未满负荷运行的情况下,完成一次堆垛、运输及空料架补给时长为5min,堆料停机故障率3%,车桥成品下线节拍和生产线节拍基本平衡。

由此可见,国内现使用的大型汽车部件的立体仓储中堆垛、解垛及运输方式,故障率高,耗时长。特别是当生产线区域满负荷运行时,节拍时间缩短,现有的叉车数量将无法满足新节拍的要求,需额外增加叉车配合生产。此时多台叉车在狭窄的生产线过道的间隔区行走,存在互相干扰、避让问题,工作现场混乱,极易发生事故,存在重大安全隐患。

2 大型汽车部件自动化立体仓储的设计方案

为了解决大型汽车部件的立体仓储中存在的问题,在有限的生产线车间空间内,实现安全可靠的堆垛、解垛、传输,使其满足生产线满负荷运转时的要求,笔者设计了大型汽车部件自动化立体仓储方案。

2.1 大型汽车部件自动化立体仓储的总体设计方案

总体设计方案如下:大型汽车部件自动化立体仓储的路径、节拍、布局规划;自动堆垛、解垛及传输系统总体结构确立;车桥成品料架传送、解垛及堆垛电气控制系统设计;系统软件设计,主要包括主程序、升降机构伺服电机的同步控制闭环控制、系统故障报警及安全系统、速度调节控制等;上位机故障报警、传感器在线诊断及监控系统[5]。

2.2 大型汽车部件自动化立体仓储的节拍方案

生产节拍一旦制定,整个生产的循环周期就确定了,同时每个生产环节的节奏也确定了,这对现代化生产线是非常重要的。大型汽车部件成品桥的堆垛、解垛及传输系统节拍要求如表1所示[6]。

表1 大型汽车部件成品桥的堆垛、解垛及传输系统节拍计算表

2.3 大型汽车部件自动化立体仓储的控制系统方案

根据当前大型汽车部件成品桥仓储系统现状,确定控制系统方案如下,控制系统框图如图3所示。

一是根据节拍要求和货物发送路线规划,确定堆垛、解垛工作方式;二是基于Profinet网络系统的电气系统设计,开展系统安全回路设计;三是以SIMENES ET200S系列PLC作为控制核心,它支持脱离主站运行、热插拔操作,不需要停机维修;四是SIMATIC WinCC有良好的开放性和灵活性,将它作为上位机和实时监控系统,实现各工位工作状态、故障、报警、历史记录等功能,同时实现远程控制,方便维护人员设备诊断;五是采用西门子伺服控制系统S120控制伺服电机提升机构,利于同步控制,确保料架两端同步行走;六是为了保证叉车驶入工作区时的人员、设备及成品安全,选用了SICK安全光幕及西门子F Safety系统故障安全系统,取代急停按钮,保证叉车从不同角度、高度驶入时,均能实现可靠紧急响应。

图3 控制系统框图

3 大型汽车部件自动化立体仓储的实现

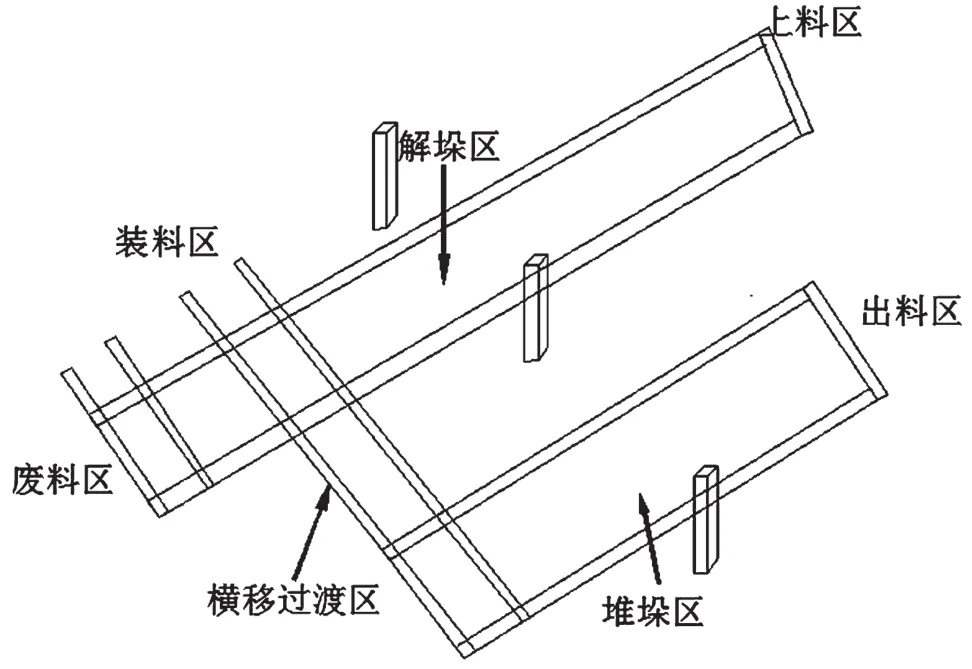

本系统由辊道式传输机构和双立柱提升机构组成,配合传感器,对料架行走路径跟踪定位。堆垛、解垛及传输机构主要包括:举升机构、进料传送、中间传送、横移传送、废料传送、满料旋转出口等部分,传输系统布置如图4所示。

图4 大型汽车部件自动堆垛、解垛及传输系统布置图

3.1 上料区、旋转出料区及废料区的实现

原有叉车叉架进入这些工位,取放料架时,为防止有料架向此工位移动发生碰撞,系统需频繁停止运行,等待叉车结束工作后,再恢复运转。操作员的工作量大,生产效率极低。为此,笔者采用安全光幕,实现防护功能。

光幕传感器是一种红外线类的光电保护器,构成保护光栅。当光栅被遮挡时,受光器发现遮光信号,控制器将此信号进行处理,发出控制输出信号,控制制动控制回路或其他报警设备,间断工作或安全报警。同时,光幕传感器是不可见光,不会对人的眼睛造成干扰,利于安全生产。德国SICK deTec4 Core安全光幕保护区域高度为300~2100mm,单层料架高度1100mm,叉车的叉架工作高度仅限在底层料架区域,光幕保护高度可以满足防护范围要求。另外,安全光幕还具有远程复位功能,可通过PLC控制,在叉车移出后,自动恢复安全故障[7]。

SIEMENS故障安全自动化系统(F系统),它是具有较高级别安全要求的系统。F系统用于控制中断后可立即处于安全状态。F系统在这些过程中发生即时中断不会危害人身或环境。故障安全模块的内部设计为两个通道。两个集成处理器互相监视,自动测试I/O电路,并在发生故障时将F模块设置为安全状态。F系统配合SICK安全光幕,保证叉车驶入时,生产线安全停机等待,保障人身、成品安全。

3.2 堆垛区、解垛区的实现

料架底部有两个长条形通孔,叉车做堆垛作业时,叉架插入通孔,不可避免地刮擦,料架会随着叉架的移入在地面小幅度移动。本系统堆垛、解垛工作,同样需要利用通孔完成。为了解决这个问题,提升机构选用双立柱结构,料架通孔两侧同时受叉架力量作用,可互相抵消部分堆力。为了更进一步确保2层料架框架4脚相对位置固定,增设辅助定位推板。料架进入堆垛工位后,推板升起,利用气缸对料架对中挤压,将料架定位在固定区域。

因为选用双立柱举升臂结构,两侧电机行走速度和行程同步必须保持严格的一致性。为此,本系统选用SIEMENS S120伺服定位系统,在PLC程序和S120控制器内做闭环同步跟随程序设计。

3.3 人机界面的实现

料架在各工位横向、纵向变换工位移动时,单一的指示灯报警无法满足复杂工况指示,而且并不直观。所以,本系统在控制柜本体上,安装有西门子HMI触摸屏,设置生产线状况概览界面、故障报警界面、电机状态显示及手动控制界面、气缸状态显示及手动控制界面等。这样可以增加系统状态的可读性,方便维修人员直观了解设备情况。

4 结论

本系统连续运行近四个月,运行结果表明,将自动化系统与生产工艺相结合,通过采用辊道式传输机构和双立柱提升机构,配合传感器等,实现大型汽车部件仓储的精准堆垛、解垛及传输;通过采用SICK安全光幕及西门子F Safety系统故障安全系统,实现可靠紧急响应,保证了人员、设备及成品安全;依靠准确的定位功能,提升堆垛成功率,降低故障率,提高了生产效率。生产节拍可随意调整,保证了成品产量的变化,不需增加额外设备,节约运行成本,同时进一步提升生产现代化水平。大型汽车部件自动化立体仓储系统完全达到生产要求,取得了满意的效果,受到用户的好评。

[1]风语者.2017全球汽车市场销量大统计[EB/OL].(2018-03-05)[2018-04-02]http://news.bitauto.com/hao/wenzhang/650270.

[2]慧聪汽车配件网.我国汽车零部件的发展趋势[EB/OL].(2010-11-22)[2018-04-02]http://auto.ifeng.com/usecar/news/20101122/471539.shtml.

[3]徐雯露,周丹诚,刘淑红.一种无存储托盘的自动化立体仓库系统[J].物流工程与管理,2015,37(4):62-63.

[4]曾易鑫.论成品料架堆放的智能化策略[J].农村科学实验,2017,(3):101-102.

[5]李小三.堆垛机控制系统关键技术研究与设计[D].兰州:兰州交通大学,2014:8-9.

[6]杨康和.车身调度中心生产能力计算浅析[J].机械制造,2017,55(9):9-12.

[7]孙景彬,盖金星,李学强,等.智能马铃薯堆垛机的设计[J].农机化研究,2017,39(10):144-148.