大孔径高孔隙率烧结泡沫钛的造孔剂研究述评

2018-06-22邱贵宝

肖 健, 邱贵宝

(1.江西理工大学材料科学与工程学院,江西 赣州 341000)(2.重庆大学材料科学与工程学院,重庆 400044)

1 前 言

多孔钛指的是内部含有大量孔隙的钛材料,而泡沫钛是其中的一种[1, 2]。泡沫钛术语的出现源于泡沫铝[3],但两者的制造工艺有所不同。商业化的泡沫铝主要是通过熔体发泡法,而泡沫钛是通过粉末冶金发泡法。尽管还没有实现商业化应用,但泡沫钛有着众多的制备方法[4, 5]。在这些方法当中,造孔剂法不仅成本低、操作简单,而且可以通过改变造孔剂的参数(如含量、粒径和形状等)来调整最终材料的孔隙结构,进而调控性能。相比较于传统的粉末冶金松装烧结多孔钛,造孔剂法泡沫钛具有更大的孔径和更高的孔隙率(大孔径一般指孔径范围能达到毫米级,高孔隙率一般指孔隙率超过50%),从而表现出独特的性能,进一步拓宽了多孔钛的应用领域[6-9]。因此,造孔剂法成为了当前制备泡沫钛的常用方法。

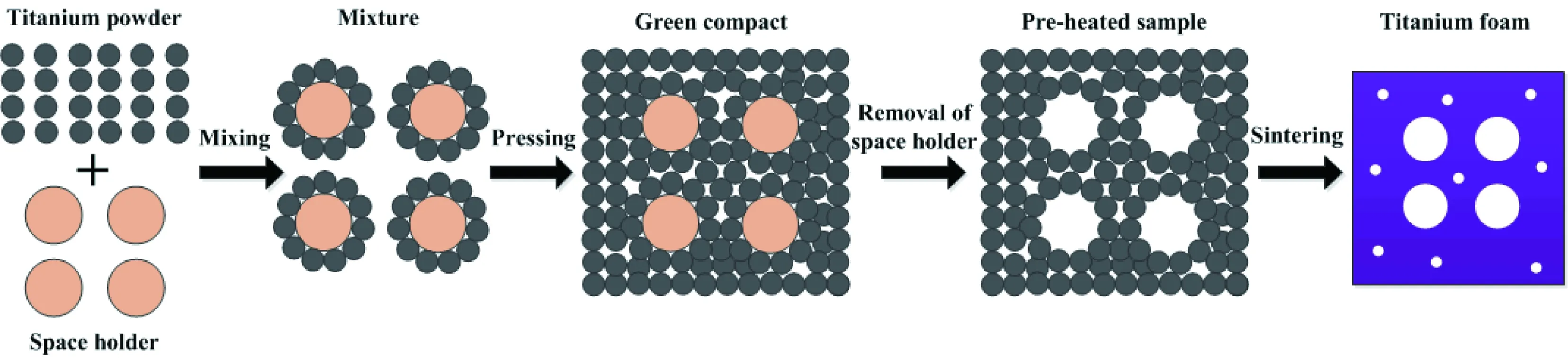

不仅是常用方法,造孔剂法也是泡沫钛最早制备方法。据文献报道,德国科学家在2000年首次在实验室采用造孔剂法制备出了高孔隙率钛材料[10]。后来,为了与已有的粉末冶金松装烧结制备的微孔低孔隙多孔钛区分,人们把它称之为泡沫钛。实际上,造孔剂法也是在松装烧结基础上发展而来的,其制备过程如图1所示。它是在钛粉中添加一种造孔物质,在高温烧结钛粉之前通过加热或溶解的方式将造孔物质从粉末中溢出来创造孔洞。造孔物质就是我们所说的造孔剂。由此可见,造孔剂在制备泡沫钛的过程当中扮演着一个关键角色。所以,学者们对造孔剂进行了大量的研究。有的是寻找新的造孔剂,有的是研究如何脱除造孔剂,还有的考察造孔剂的参数对泡沫钛结构和性能的影响,等等。尽管文献众多,但比较零散,尚缺乏一个系统总结。

图1 造孔剂法制备泡沫钛的过程示意图Fig.1 Schematic illustration of titanium foam fabricating by space holder technique

泡沫钛融合了泡沫材料和钛合金的双重属性,具有轻质、高比表面积、高比强度和刚度、优异的耐腐蚀性和良好的生物相容性等特性,在航空航天、生物医学、汽车、化工催化和环保等领域有着广阔的应用前景[11,12]。相比较于多孔钛,泡沫钛面世时间较晚。尽管全球范围内专利申请数量不多(数据来自中国专利数据库、世界专利数据库和欧洲专利数据库),但近年来已呈现出上升态势,如图2所示。作者近年来一直从事泡沫钛的制备、结构与性能调控方面的研究[13-17],本文将在前期研究基础之上对用于制备泡沫钛的造孔剂进行述评。通过比较各类造孔剂的优缺点来提出其发展趋势,以期为本领域的学者们在选择造孔剂时提供有价值的参考。

图2 自2000年以来全球关于泡沫钛的专利申请Fig.2 Graphic representation of patents statistics on titanium foam from all over the world since 2000

2 造孔剂的种类和分类

迄今为止,可用于制备泡沫钛的造孔剂达到了17种之多。依据出现的先后顺序,它们分别是尿素(2000年, Bram等人[10])、碳酸氢铵(2000年, Bram等人[10])、氟化钠(2007年, Bansiddhi等人[18])、镁(2007年, Esen 等人[19])、氯化钠(2008年, Bansiddhi等人[20])、聚碳酸亚丙酯(2008年, Hong等人[21])、钢(2008年, Kwok等人[22])、樟脑丸(2009年, Chino等人[23])、聚甲醛(2010年, Dabrowski等人[24])、氢化钛(2010年, Wang等人[25])、有机玻璃(2011年, Li等人[26])、淀粉(2012年, Mansourighasri等人[27])、糊精(2013年, Gligor等人[28])、蔗糖(2013年,Jakubowicz等人[29])、阿克蜡(2014年, Mondal等人[30])、氯化钾(2014年, Tuncer等人[31])和溴化钾(2014年, Noor等人[32])。

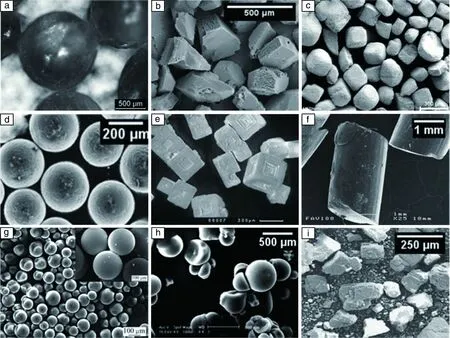

图3显示的是文献中部分造孔剂的扫描电镜照片。尿素除了球状还有针状和角状,碳酸氢铵呈不规则状,氯化钠有球状和立方体两种形状,镁除了球状还有不规则状,氯化钾呈立方体状,聚碳酸亚丙酯呈柱状,有机玻璃和淀粉呈球状,氟化钠呈不规则状。在没有罗列出来的造孔剂当中,钢呈丝状,樟脑丸呈椭球状,聚甲醛呈球状,氢化钛呈不规则状,糊精呈不规则状,蔗糖呈立方体状,溴化钾呈长方体状。可见,造孔剂不仅种类繁多,形状也各异,为制备出不同孔形的泡沫钛提供了更多的可能。

造孔剂不仅种类繁多,形状各异,它们的性质也有所差异,但有些造孔剂却性质相近。因此,依据造孔剂的属性,可以将它们进行分类,如图4所示。首先是分成三大类:有机、无机和金属。有机类造孔剂进一步分成有机化合物、脂类化合物和糖类化合物3个小类。每一个小类包含着性质相近的造孔剂。例如,有机化合物造孔剂包括尿素和樟脑丸,脂类化合物造孔剂包括聚碳酸亚丙酯、聚甲醛、有机玻璃和阿克蜡,糖类化合物造孔剂包括淀粉、蔗糖和糊精。无机类造孔剂包括碳酸氢铵和卤化物。卤化物造孔剂包括性质相近的氯化钠、氟化钠、氯化钾和溴化钾。金属类造孔剂主要包括钢、镁和氢化钛。将氢化钛归类到金属类造孔剂是因为它是类似于金属的粉末。

图3 文献中部分造孔剂的扫描电镜照片:(a) 尿素[33], (b) 碳酸氢铵[34], (c) 氯化钠[35], (d)镁[36], (e) 氯化钾[37], (f) 聚碳酸亚丙酯[21], (g) 有机玻璃[38], (h) 淀粉[27], (i) 氟化钠[18]Fig.3 SEM images of partial space holders in literatures: (a) carbamide[33], (b) NH4HCO3[34], (c) NaCl[35], (d) Mg[36], (e) KCl[37], (f) PPC[21], (g) PMMA[38], (h) starch[27], (i) NaF[18]

图4 造孔剂的分类Fig.4 Classification of space holders

3 几种主要造孔剂

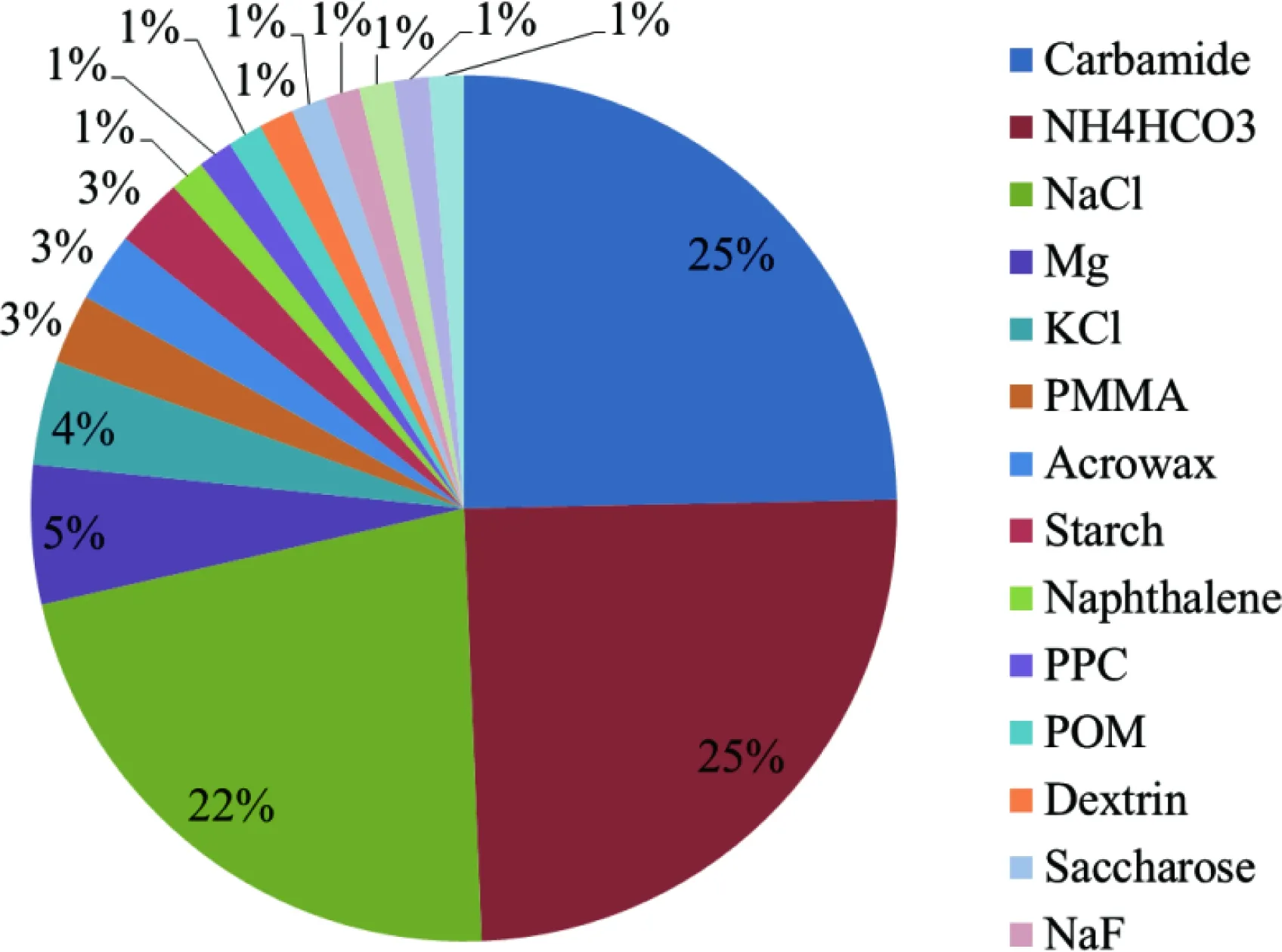

虽然种类繁多,但并不是每种造孔剂都能得到大量的使用。图5显示的是每种造孔剂相关文献占总文献的百分比,这些文献发表于2000~2016年之间。 从文献报道来看,绝大部分出现的次数都不超过5次。甚至,相当一部分造孔剂只出现过一次。它们是樟脑丸、聚碳酸亚丙酯、聚甲醛、糊精、蔗糖、氟化钠、溴化钾、钢和氢化钛。有些造孔剂出现过2次,它们是有机玻璃[38]、阿克蜡[39]和淀粉[27]。而氯化钾[37, 40]和镁[36, 41, 42]分别出现过3和4次。这些造孔剂被人们所放弃是有原因的。有些造孔剂对人体有害,如樟脑丸、氟化钠和溴化钾。有些造孔剂与钛粉不容易混合均匀,如碳酸亚丙酯、聚甲醛和有机玻璃。它们表明光滑,具有很强的耐蚀性。有些造孔剂是人类的饮食来源,如淀粉、蔗糖和糊精。有些造孔剂不易脱除,如钢丝和镁。有些造孔剂是粉末状颗粒,如阿克蜡和氢化钛。

只有尿素[13-17, 33, 43-54]、碳酸氢铵[34, 55-72]和氯化钠[20, 31, 33, 35, 73-85]这3种造孔剂被大量使用。它们的报道次数分别是19,19和17次。这3种造孔剂所涉及到的文献数量占总文献数量的百分比接近75%。这表明,尿素、碳酸氢铵和氯化钠是用于制备泡沫钛的常见造孔剂。

图5 基于统计结果的每种造孔剂相关文献占泡沫钛总文献的百分比Fig.5 Percentages of related literatures of each space holder in total literatures on titanium foam

3.1 尿素

尿素的英文名是Carbamide,其分子式是CO(NH2)2。有时,尿素又称碳酸胺或脲。它是由碳、氮、氧和氢组成的有机化合物。尿素易溶于水,其熔点介于131~135 ℃。尿素之所以被用作造孔剂是因为它能在低温下完全热解挥发成气体且不污染钛粉。根据尿素的TG-DSC曲线,它在420 ℃的失重率达到了100%[15]。也就是说,加热到这个温度尿素完全挥发成气体而溢出,而这个温度远低于钛的失稳氧化温度(~600 ℃)。由于易溶于水,也有部分学者采用水解法脱除尿素[46, 47, 49, 51]。但是,水解法极易导致压坯的坍塌。所以,大部分学者采用加热法脱除尿素。脱除过程的加热制度有的是分段式,有的是保温式。根据Hosseini等[52]的研究,400 ℃下保温1 h可完全脱除尿素。这是所有文献中最快的尿素脱除时间。但是,这一结果是在制备低孔隙率泡沫钛的条件下获得的。对于高孔隙率泡沫钛,越短的脱除时间意味着越快的升温速率。根据经验,升温速率过快,容易导致尿素挥发产生的气体由于来不及溢出而导致压坯坍塌。所以,作者提出根据尿素的TG-DSC曲线来分段式加热,尽管脱除时间延长了1 h,但这更有利于制备出高孔隙率泡沫钛[15]。因此制备更高孔隙率的泡沫钛,需要谨慎对待升温速率。

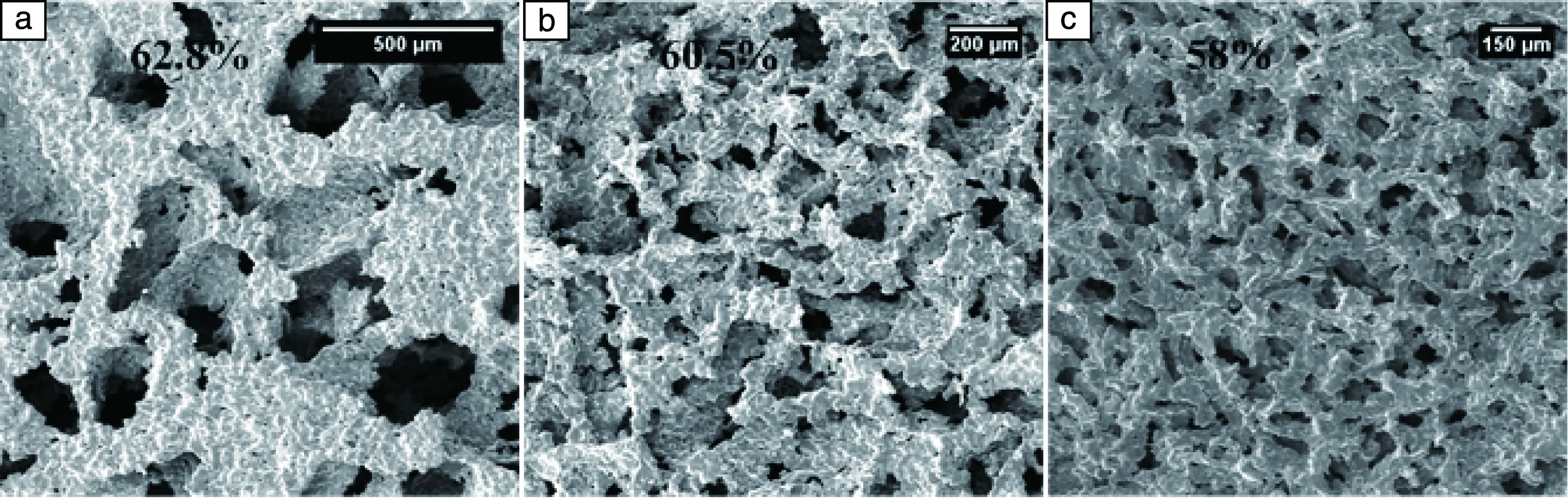

上文提到过,尿素的形状除了球状,还有针状和角状。不同的形状,尿素颗粒的粒径大小也不一样。一般而言,球状大于角状,角状大于针状。球状尿素通常是毫米级,针状多是微米级,而角状介于两者之间。例如,在Bram等[10]的研究中,球状尿素的粒径介于0.8~2.4 mm,而针状尿素的粒径介于0.1~0.9 mm。造孔剂体积分数相同的情况下,其粒径越大,泡沫钛的孔径越大,越容易形成闭孔结构。Smorygo等[51]研究结果表明,球状尿素造孔剂制备的泡沫钛孔隙率即使高达85%依然呈闭孔结构。反之,越容易形成开孔结构,作者先前的研究证实了这一点[14]。研究中选择针状尿素作为造孔剂,通过筛子筛分得到的平均粒径分别是75,116和398 μm。在造孔剂体积分数都是70%的情况下,所制备泡沫钛的孔径随着造孔剂粒径的减小而减小,孔的连通程度随之增大,如图6所示。

图6 不同粒径针状尿素作为造孔剂制备的泡沫钛的扫描电镜照片[14]:(a) 398 μm, (b) 116 μm, (c) 75 μmFig.6 SEM images of titanium foams with acicular carbamide with different sizes[14]: (a) 398 μm, (b) 116 μm, and (c) 75 μm

3.2 碳酸氢铵

碳酸氢铵的英文名Ammonium bicarbonate,其分子式是NH4HCO3。它是一种碳酸盐,热稳定性差,60 ℃可完全分解为氨、二氧化碳和水。在常温常压下,液氨的气化温度大约是132.4 ℃。所以,Laptev等[55]在150 ℃下就完全脱除了碳酸氢铵,尽管之前的研究是200 ℃。碳酸氢铵能溶于水,但存在双水解,这不利于碳酸氢铵的脱除。所以,所有的文献报道都采用加热法来脱除碳酸氢铵。虽然完全挥发温度低于尿素,但碳酸氢铵的脱除时间多则21 h[61],少则10 h[34],最短也需要5 h[70]。

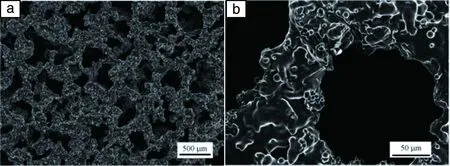

和尿素不同的是,碳酸氢铵的形状只有不规则状,泡沫孔形也呈不规则状,如图7所示。碳酸氢铵颗粒的粒径一般是微米级。在Munoz等[71]的研究中,通过筛子筛分得到平均粒径分别是73,233和497 μm。虽然造孔剂的粒径是微米级,但泡沫钛的孔径有可能达到毫米级。因为,在造孔剂体积分数很高的情况下,相邻碳酸氢铵颗粒脱除之后的孔洞联结在一起形成一个体积更大的孔。和尿素一样,碳酸氢铵作为造孔剂也能制备出高孔隙率的开孔泡沫钛。但是,它不利于制备出高孔隙率的闭孔泡沫钛。当然,低孔隙率的闭孔泡沫钛另当别论。

图7 碳酸氢铵造孔剂制备开孔泡沫钛的扫描电镜照片[72]Fig.7 SEM images of titanium foams prepared by using ammonium bicarbonate as space holder[72]

3.3 氯化钠

氯化钠的英文名是Sodium chloride,其化学式是NaCl。氯化钠易溶于水,熔点大约是801 ℃,气化温度是1465 ℃。由于气化温度高于钛的烧结温度,所以只能通过水解法来脱除氯化钠。虽然都是水解,但氯化钠的脱除方式有2种。一种是直接将生压坯置于水中,另一种是氯化钠在水解前对生压坯进行预热处理。前一种方式和尿素的水解一样,而后一种则不同。把前一种方式称之为常规水解法,后一种方式称之为预热水解法。预热水解法是先将生压坯置于加热炉进行预热,温度低于氯化钠的熔点,一般700 ℃左右。由于温度超过了钛的氧化温度,预处理操作需要在高真空环境下进行,通常是10-3Pa。在这样一个温度下,氯化钠的存在容易引起钛粉的污染, Jha等[78]的研究证实了这一点。所以,有学者坚持采用常规水解法脱除氯化钠,最典型的莫过于西班牙Torres教授课题组[76, 79, 85]。虽然脱除时间需要1~2 d,但能避免钛的氧化。无论是常规还是预热法,氯化钠的脱除过程都需要经过多次的循环浸出。相比较于常规法,预热法可在2~3 h完全脱除氯化钠[74]。

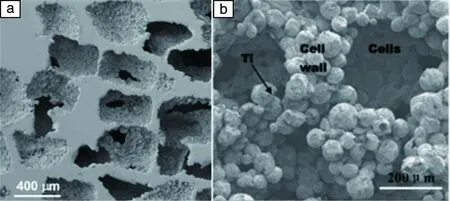

氯化钠有立方体和球形两种形状。立方体颗粒粒径多为微米级[20],而球状颗粒粒径多是毫米级[80]。图8显示的是文献中分别采用立方体和球状氯化钠作为造孔剂制备泡沫钛的扫描电镜照片。泡沫钛的孔形保持了氯化钠颗粒的形状。由于水解法容易导致压坯的坍塌,多数学者制备泡沫钛的孔隙率不超过70%,但也有学者制备出了最高孔隙率能达到80%的开孔泡沫钛[80]。

3.4 比较

综上,尿素、碳酸氢铵和氯化钠是用于制备泡沫钛的主要造孔剂。这是否意味着我们可以随意从中选择一种造孔剂,还是可以通过进一步比较来优中选优。在决策速度如此重要的今天,我们需要更加明确的选择。

图8 不同形状氯化钠作为造孔剂制备的泡沫钛的扫描电镜照片:(a)立方形[74]和(b)球形[78]Fig.8 SEM images of titanium foams with NaCl space holders with different shapes: (a) cubic[74] and (b) spherical[78]

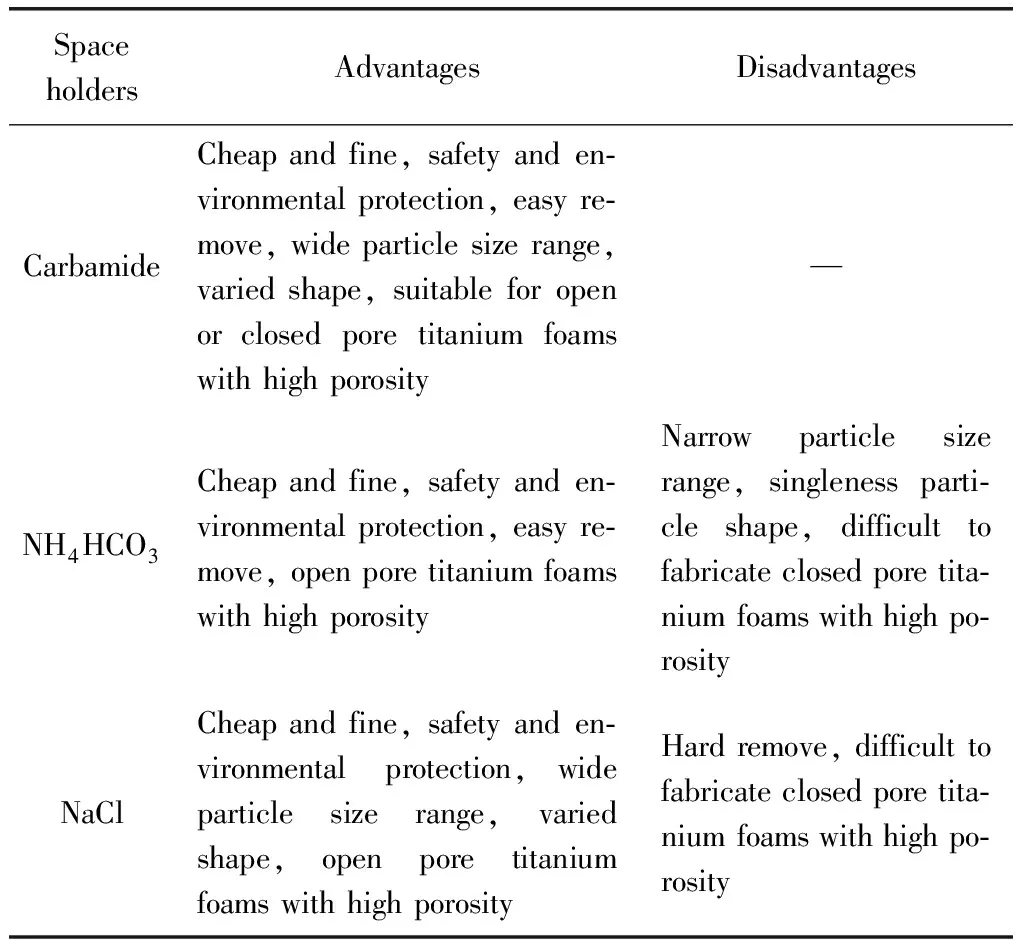

表1总结了这3种造孔剂的优缺点。相比较于其他造孔剂,它们有着共同的优点:物美价廉、安全环保。相较于氯化钠,尿素和碳酸氢铵更易于脱除。相比较于碳酸氢铵,尿素和氯化钠的粒径范围更广、形状更多样,它们更能满足不同孔结构的需求。相比较于碳酸氢铵和氯化钠,尿素不仅能制备高孔隙率开孔泡沫钛,还能制备高孔隙率闭孔泡沫钛。

总的来说,相比较于碳酸氢铵和氯化钠,尿素作为造孔剂没有明显的缺点。无论是从价格或者环保或者易于脱除还是孔结构多样化的角度来看,尿素是这3种造孔剂中的最佳选择。

表1 用于制备泡沫钛的3种主要造孔剂的特性比较

4 结 语

(1) 经过近20年的发展,实现了泡沫钛造孔剂从无到有、从有到多的过程。造孔剂虽然有多达17种之多,但只有尿素、碳酸氢铵和氯化钠使用最为广泛。相比较于其余造孔剂,这3种造孔剂具有物美价廉和安全环保的优点。

(2) 经过进一步比较尿素、碳酸氢铵和氯化钠的优缺点,我们得出的结论是尿素是最佳的选择。它不仅易于脱除,还能满足多样化的孔结构需求。可以预见,尿素在未来大孔径高孔隙率泡沫钛的制备与应用中将发挥出越来越重要的作用。

(3) 目前大孔径高孔隙率泡沫钛的研究尚处在实验室阶段,虽然美欧日等发达国家起步较早,但我国作为世界钛产量第一大国具有资源优势,差距在可追赶的范围,国内相关的科研院所和高校如金属多孔国家重点实验室、重庆大学、北京师范大学和江西理工大学等单位也在加大这方面的研究,同时发展高附加值产品泡沫钛材料对做大做强我国钛产业链具有重要意义。

参考文献 References

[1] Gibson L J, Ashby M F.CellularSolids:StructureandProperties[M]. Cambridge, UK: Cambridge University Press, 1999: 8.

[2] Ashby M F, Evans A G, Fleck N A,etal.MetalFoams:ADesignGuide[M]. Amsterdam, Netherlands: Elsevier, 2000: 1755.

[3] BBenjamin S. US, 486209[P].1948-01-20.

[4] Dunand D C.AdvancedEngineeringMaterials[J], 2004,6(6): 369-376.

[5] Xiao Jian(肖 健), Qiu Guibao(邱贵宝).RareMetalMetarialsandEngineering(稀有金属材料与工程)[J], 2017, 46(6): 1734-1748.

[6] Hu Y, Zhang X, Sun W,etal.RareMetalMaterials&Engineering[J], 2009, 38(12): 305-312.

[7] Choi H, Kim O H, Kim M,etal.AcsAppliedMaterials&Interfaces[J], 2014, 6(10): 7665-7671.

[8] Liu P S, Cui G.JournalofMaterialsResearch[J], 2015, 30(22): 3510-3517.

[9] Arlos M J, Liang R, Hatat-Fraile M M,etal.JournalofHazardousMaterials[J], 2016, 318: 541-550.

[10] Bram M,Stiller C, Buchkremer H P,etal.AdvancedEngineeringMaterials[J], 2000, 2(4): 196-199.

[11] Tang Huiping(汤慧萍), Wang Jian(王 建).MaterialsChina(中国材料进展)[J], 2014, 33(9-10): 576-585

[12] Zhang Mingjun(张铭君), Liu Peisheng(刘培生).MetallicFunctioanlMetarials(金属功能材料)[J], 2014, 21(04): 47-56.

[13] Xiao J, Yang Y, Qiu G,etal.TransactionsofNonferrousMetalsSocietyofChina[J], 2015, 25(11): 3834-3839.

[14] Xiao Jian(肖 健), Qiu Guibo(邱贵宝), Liao Yilong(廖益龙),etal.RareMetalMaterials&Engineering(稀有金属材料与工程)[J], 2015, 44(10): 2583-2588.

[15] Xiao Jian(肖 健), Qiu Guibo(邱贵宝), Liao Yilong(廖益龙),etal.RareMetalMaterials&Engineering(稀有金属材料与工程)[J], 2015, 44(07): 1724-1729.

[16] Xiao J, Cui H, Qiu G,etal.MaterialsDesign[J], 2015, 88: 132-137.

[17] Xiao Jian(肖 健), Cui Hao(崔 豪), Qiu Guibao(邱贵宝)JournalofFunctionalMaterials(功能材料)[J], 2015, 46(22): 22015-22021.

[18] Bansiddhi A, Dunand D C.Intermetallics[J], 2007, 15(12): 1612-1622.

[20] Bansiddhi A,Dunand D.ActaBiomaterialia[J], 2008, 4(6): 1996-2007.

[21] Hong T,Guo Z, Yang R.JournalofMaterialsScience:MaterialsinMedicine[J], 2008, 19(12): 3489-3495.

[22] Kwok P J, Oppenheimer S M, Dunand D C.AdvancedEngineeringMaterials[J], 2008, 10(9): 820-825.

[23] Chino Y, Dunand D C.AdvancedEngineeringMaterials[J], 2009, 11(1-2): 52-55.

[24] Dabrowski B, Swieszkowski W, Godlinski D,etal.JournalofBiomedicalMaterialsResearchPartB:AppliedBiomaterials[J], 2010, 95(1): 53-61.

[25] Wang Y, Shen Y, Wang Z,etal.MaterialsLetters[J], 2010, 64(6): 674-676.

[26] Engin G, Aydemir B, Gulsoy H O.RareMetals[J], 2011, 30(6): 565-571.

[27] Mansourighasri A, Muhamad N, Sulong A.JournalofMaterialsProcessingTechnology[J], 2012, 212(1): 83-89.

[28] Gligor I, Soritau O, Todea M,etal.ParticulateScienceandTechnology[J], 2013, 31(4): 357-365.

[29] Jakubowicz J, Adamek G, Dewidar M.JournalofPorousMaterials[J], 2013, 20: 1137-1141.

[30] Mondal D P, Patel M, Das S,etal.MaterialsDesign[J], 2014, 63: 89-99.

[31] Tuncer N, Bram M, Laptev A,etal.JournalofMaterialsProcessingTechnology[J], 2014, 214(7):1352-1360.

[32] Noor F M, Zain M I M, Jannaludin K R,etal.PotassiumBromideasSpaceHolderforTitaniumFoamPreparation[M]. Switzerland: Trans Tech Publications, 2014: 922-926.

[33] Lee B, Lee T, Lee Y,etal.MaterialsDesign[J], 2014, 57: 712-718.

[34] Torres Y, Rodriguez J A, Arias S,etal.JournalofMaterialsScience[J], 2012, 47(18): 6565-6576.

[35] Zhang F, Otterstein E, Burkel E.AdvancedEngineeringMaterials[J], 2010, 12(9): 863-872.

[37] Shbeh M M, Goodall R.MaterialsDesign[J], 2015, 87: 295-302.

[38] Li BQ, Li ZQ, Lu X.TransactionsofNonferrousMetalsSocietyofChina[J], 2015, 25(9): 2965-2973.

[39] Mondal D P, Patel M, Jain H,etal.MaterialsScienceandEngineering:A[J], 2015, 625: 331-342.

[40] Daudt N F, Bram M, Cysne Barbosa A P,etal.MaterialsLetters[J], 2015, 141: 194-197.

[41] Aydogmus T, Bor E T, Bor S.MetallurgicalandMaterialsTransactionsA-PhysicalMetallurgyandMaterialsScience[J], 2011, 42A(9): 2547-2555.

[42] Kim S W, Jung H D, Kang M H,etal.MaterialsScienceandEngineering:C[J], 2013, 33(5): 2808-2815.

[43] Bram M, Kempmann C, Laptev A,etal.AdvancedEngineeringMaterials[J], 2003, 5(6): 441-447.

[44] Dewidar M, Mohamed H F, Lim J K.JournalofMaterialsScience&Technology[J], 2008, 24(6): 931-935.

[45] Niu W, Bai C, Qiu G,etal.MaterialsScienceandEngineering:A[J], 2009, 506(1-2):148-151.

[46] Tuncer N, Arslan G.JournalofMaterialsScience[J],2009, 44(6): 1477-1484.

[47] Tuncer N, Arslan G, Maire E,etal.MaterialsScienceandEngineering:A[J], 2011, 528(24): 7368-7374.

[48] Sharma M, Gupta G K, Modi O P,etal.MaterialsLetters[J], 2011, 65(21-22): 3199-3201.

[49] Tuncer N, Arslan G, Maire E,etal.MaterialsScienceandEngineering:A[J], 2011, 530(1): 633-642.

[50] Sharma M, Gupta G, Modi O,etal.PowderMetallurgy[J], 2012, 56(1): 55-60.

[51] Smorygo O, Marukovich A, Mikutski V,etal.MaterialsLetters[J], 2012, 83:17-19.

[52] Hosseini S A, Yazdani-Rad R, Kazemzadeh A,etal.JournalofMaterialsEngineeringandPerformance[J], 2014, 23(3): 799-808.

[53] Arifvianto B, Leeflang M A, Zhou J.MaterialsCharacterization[J], 2016, 121: 48-60.

[54] Arifvianto B, Leeflang M A, Zhou J.JournaloftheMechanicalBehaviorofBiomedicalMaterials[J], 2017, 68: 144-154.

[55] Laptev A, Bram M, Buchkremer H,etal.PowderMetallurgy[J], 2004, 47(1): 85-92.

[56] Laptev A, Vyal O, Bram M,etal.PowderMetallurgy[J], 2005, 48(4): 358-364.

[57] Imwinkelried T.JournalofBiomedicalMaterialsResearchPartA[J], 2007, 81(4): 964-970.

[58] Liu Xuebin(刘学斌), Ma Mu(马 募), Wang Xiufeng(王秀峰),etal.RareMetalMaterials&Engineering(稀有金属材料与工程)[J], 2008, 37(2): 277-280.

[59] Lin J G, Li Y C, Wong C S,etal.JournalofAlloysandCompounds[J], 2009, 485(1-2): 316-319.

[60] Singh R, Lee P D, Lindley T C,etal.ActaBiomaterialia[J], 2009, 5(1): 477-487.

[61] Amigo V, Reig L, Busquets D J,etal.PowderMetallurgy[J], 2011, 54(1): 67-70.

[62] Fan X, Feng B, Weng J,etal.MaterialsLetters[J], 2011, 65(19-20): 2899-2901.

[63] Kashef S, Asgari A, Hilditch T B,etal.MaterialsScienceandEngineering:A[J], 2011, 528(3): 1602-1607.

[64] Li Y, Fan T, Zhang N.RareMetalMaterials&Engineering[J], 2011, 40(S2): 84-86.

[65] Fan X, Feng B, Di Y,etal.AppliedSurfaceScience[J], 2012, 258(19): 7584-7588.

[66] Wang L, Liu P, Wang L,etal.MaterialsandManufacturingProcesses[J], 2013, 28(11): 1166-1170.

[67] Di Yuli(狄玉丽), Feng Bo(冯 波), Fan Xingping(范兴平),etal.RareMetalMaterials&Engineering(稀有金属材料与工程) [J], 2013, 42(4): 814-818.

[68] Fan Xingping(范兴平).HeatTreatmentofMetals(金属热处理)[J], 2014, 39(7): 50-53.

[69] Wen C E, Yamada Y, Shimojima K,etal.JournalofMaterialsResearch[J], 2002, 17(10): 2633-2639.

[70] Wen C, Yamada Y, Shimojima K,etal.JournalofMaterialsScience:MaterialsinMedicine[J], 2002, 13(4): 397-401.

[71] Munoz S, Pavon J, Rodriguez-Ortiz J A,etal.MaterialsCharacterization[J], 2015, 108: 68-78.

[72] Yue X Z, Fukazawa H, Kitazono K.MaterialsScienceandEngineering:A[J], 2016, 673: 83-89.

[73] Chen L J, Li T, Li Y M,etal.TransactionsofNonferrousMetalsSocietyofChina[J], 2009, 19(5): 1174-1179.

[74] Ye B, Dunand D C.MaterialsScienceandEngineering:A[J], 2010, 528(2): 691-697.

[75] Li Ting(李 挺), Li Yimin(李益民), Chen Liangjian(陈良建),etal.RareMetalMaterials&Engineering(稀有金属材料与工程)[J], 2011, 40(2): 335-338.

[76] Torres Y, Pavon J J, Rodriguez J A.JournalofMaterialsProcessingTechnology[J], 2012, 212(5): 1061-1069.

[77] Wang X H, Li J S, Hu R,etal.TransactionsofNonferrousMetalsSocietyofChina[J], 2013, 23(8): 2317-2322.

[78] Jha N, Mondal D P, Majumdar J D,etal.MaterialsDesign[J], 2013, 47: 810-819.

[79] Torres Y, Lascano S, Bris J,etal.MaterialsScience&EngineeringC-MaterialsforBiologicalApplications[J], 2014, 37: 148-155.

[80] Jia J, Siddiq A R, Kennedy A R.JournaloftheMechanicalBehaviorofBiomedicalMaterials[J],2015, 48: 229-240.

[81] Lee D J, Jung J M, Latypov M I,etal.ComputationalMaterialsScience[J], 2015, 100: 2-7.

[82] Perez L, Lascano S, Aguilar C,etal.MaterialsDesign[J],2015, 83: 276-283.

[83] Wang X H, Li J S, Hu R,etal.TransactionsofNonferrousMetalsSocietyofChina[J], 2015, 25(5): 1543-1550.

[84] Ozbilen S, Liebert D, Beck T,etal.MaterialsScience&EngineeringC-MaterialsforBiologicalApplications[J], 2016, 60: 446-457.

[85] Torres Y, Trueba P, Pavón J J,etal.MaterialsDesign[J],2016,110:179-187.