硅藻土地质的灌注桩成孔技术研究与分析

2018-06-21匡朝晖周希泯

匡朝晖 周希泯

摘 要:硅藻土是一种生物成因的硅质沉积岩,有细腻、松散、质轻、多孔、吸水性、渗透性强及吸附性强的物性。纳米比亚集装箱码头工程是世界上首例在此土质上建设码头的案例,结合本工程的经验,详细阐述灌注桩在硅藻土中的成孔技术,为以后在该土质中灌注桩施工提供经验。

关键词:硅藻土 成孔技术

1.研究背景

硅藻土是一种生物成因的硅质沉积岩,有细腻、松散、质轻、多孔、吸水性、渗透性强及吸附性强的物性。其化学成份主要是SiO2,通常占80%以上,最高可达94%,另含有少量的Al2O3、Fe2O3、CaO、MgO、K2O、Na2O、P2O5和有机质;松散密度为0.3-0.5g/cm3,莫氏硬度为1-1.5(硅藻骨骼微粒为4.5-5mm),孔隙率达80-90%,能吸收其本身重量1.5-4倍的水;化学稳定性高,除溶于氢氟酸以外,不溶于任何强酸,但能溶于强碱溶液中。

由于硅藻土具有吸附性强的物性特性,遇水会迅速发生膨胀,并分解成小颗粒,此颗粒会吸附在物体上面,当灌注桩成孔时,硅藻土一方面容易吸附在泥浆壁上,当浇筑砼时,砼对泥浆壁的挤压,使硅藻土脱离泥浆壁随砼的上升,在钢筋笼与泥浆壁比较窄的地方遇堵后堆积成块,极易引起钢筋笼的保护层不足,同时,泥浆中的硅藻土也容易附着到砼中,导致砼出现孔洞。所以研究在硅藻土中的灌注桩成孔技术具有重要意义。

纳米比亚集装箱码头工程是世界上極少数在此土质上建设码头的案例,本工程采用高桩梁板式结构,桩基采用直径1.3m的灌注桩,钢筋保护层厚度75mm,桩底标高为-53m~-6 3 m,地质情况从上到下为:+2.20m~-17.11m为第一层砂层;-17.11m~-21.8m为第一层硅藻土层,厚度为4.7m;-21.8m~-26.11m为第二层砂层,厚度为4.3m;-26.11m~-45.91m为第二层硅藻土层,厚度为19.8m;-45.91m~-52.51m为第三层密实砂层,厚度为6.6m,-52.51m~-5 6 m为强胶胶结砂层,厚度为3.5m,-56m以下为岩层。

2.在硅藻土土质中成孔需要重点解决的问题

由于硅藻土土质的特殊性,在硅藻土土质中成孔,重点需解决以下问题:

(1)在开孔过程中减少了泥浆中的硅藻土含量,使硅藻土层和砂层孔壁形成相对密水的泥皮,进而形成相对稳定的孔壁。

(2)由于硅藻土吸水膨胀的特性,容易造成附着在泥浆壁上,应避免出现由于硅藻土附着在成孔的泥浆壁上,从而造成的灌注桩孔内缩径现象。

(3)增大钢筋笼和孔壁之间的空间增大,使孔内残留硅藻土在混凝土灌注过程中不容易滞留在钢筋笼与孔壁之间。

(4)尽量缩短清孔时间,减少硅藻土附着在泥浆壁的时间,同时减少含砂率,减少硅藻土附着在泥浆中砂的数量,避免在浇筑混凝土至孔中上部时沉积过多的砂和泥浆的混合而使混凝土的顶升力减弱。

3.采取解决问题的重要方法

(1)由于硅藻土化学稳定性高,可以采取常规使用膨润土作为泥浆开孔,在钻进至硅藻土层后,由于硅藻土的吸附性,膨润土和硅藻土结合,因为硅藻土是无粘性的,从而造成混合物会降低泥浆的护壁性能,所以在穿过硅藻土后需要重新造浆,将孔内混有硅藻土的泥浆置换出来,减少了泥浆中的硅藻土含量,重新再次形成膨润土护壁,在硅藻土层和砂层孔壁形成相对密水的泥皮,减少硅藻土吸水膨胀的特性从而形成相对稳定的孔壁。

(2)采用内径为1.5米的钢护筒,护筒跟进至第一层砂层底标高,混凝土浇筑后护筒不拔出,通过加长护筒和使用直径为1.4m的探笼扫孔措施,避免出现由于泥皮增厚原因造成的灌注桩孔内缩径现象。

(3)为防止孔内残留硅藻土在混凝土灌注过程中滞留在钢筋笼与孔壁之间从而造成灌注桩保护层不够,增大成孔桩径是必要措施,成孔采用直径1.44m的回旋钻头和冲锤成孔,以确保设计有效桩径1.3m,保持原设计1.15m钢筋笼外径不变。

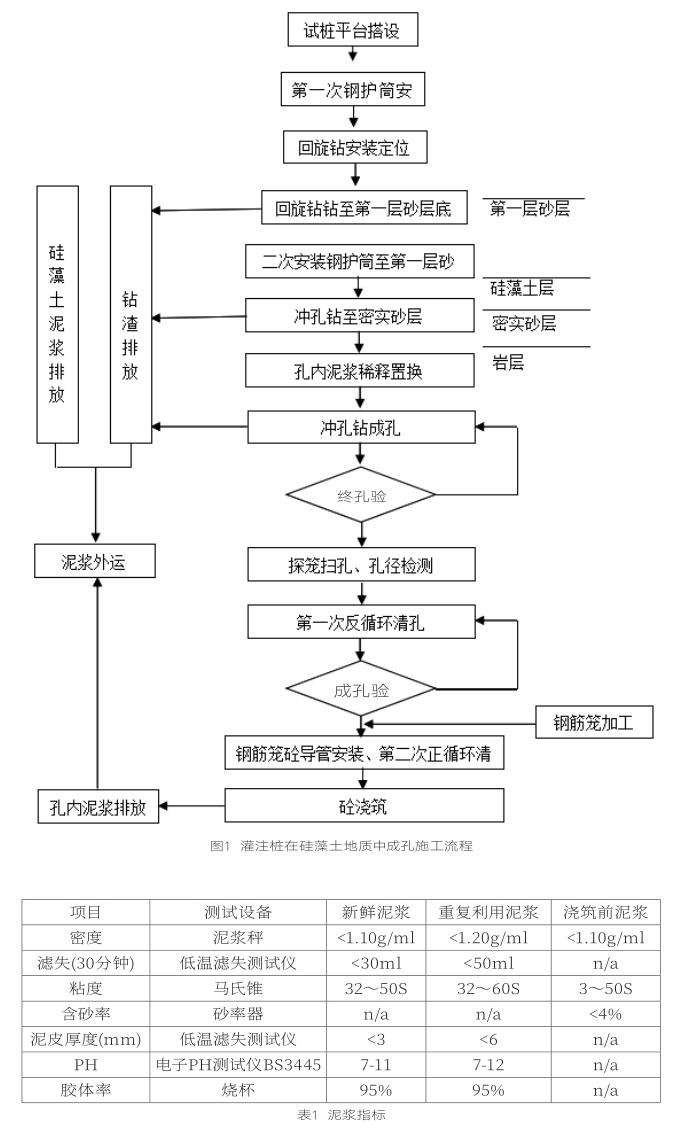

4.灌注桩在硅藻土土质中成孔施工流程

如图1。

5.桩基在硅藻土土质中成孔的注意事项

5.1钢护筒安装

为降低在钻进至硅藻土层时,硅藻土对泥浆的污染,从而造成在砂层时,对已形成的泥浆壁破坏,根据土质情况,钢护筒应进入到第一层硅藻土层,即钢护筒需埋设至-18m。考虑到其护筒入土深度较长,与砂层的摩擦阻力大,拟采用先引孔再安装钢护筒的方法施工。具体过程如下:首先埋设一条长度2米、外径1.6m的钢护筒作为引孔护筒,回旋钻机1.55米直径钻头钻至-15m,进行简单清孔后移开回旋钻机,接着在1.6m钢护筒中心按设计桩位施打1.5m外径钢护筒至-18m, 施打完1.5m钢护筒后往两护筒的空隙处回填满砂,最后拔除1.6m的引孔护筒。

5.2泥浆制备

泥浆使用膨润土在专门的造浆池中拌制,为提高泥浆的性能,钻孔过程中需控制泥浆中含砂率不超过8%,主要通过泥浆池循环和滤沙机除砂两种方式。控制成孔过程中泥浆比重不大于1.2g/cm3,浇筑前泥浆比重不大于1.1g/cm3。由于钻进到硅藻土层时,硅藻土对泥浆形成污染,造成泥浆壁破坏,所以开孔和终孔时需用新鲜的膨润土泥浆替换掉硅藻土层自身产生的泥浆。泥浆指标详见表1。

5.3钻孔

本工程桩基施工采用冲击钻和回旋钻组合成孔工艺,标高-54m以上主要为中砂层及硅藻土层,此段采用回旋钻钻孔,标高-54m以下的胶结砂层需采用冲击钻成孔。采用组合工艺成孔,具有成孔速度快,功效较高的特点。

5.3.1回旋钻钻进

(1)回旋钻在中砂层钻进情况

在中砂层和硅藻土层,采用回旋钻成孔工艺,回旋钻头直径1.36m,控制钻孔速率1.5m/h,在砂层成孔过程中,使用滤砂机滤砂。

(2)回旋钻在硅藻土层的钻进情况

在回旋钻进入硅藻土层时,要严格控制在硅藻土层进尺速度不大于1.5m/h。为了验证硅藻土层钻进速度和硅藻土块状大小的关系,现场进行了试验,当把钻进速度调至2.5m/h,结果仍未发现大块硅藻土浮出。出现的硅藻土块状出现增大的情况,块状平均直径2~3cm,当将钻进速度调整成不大于1.5m/h时,经过多次打捞渣样未发现大块硅藻土块返出,出现的硅藻土块状为1cm~2cm(不同钻进速度的硅藻土渣样见图2、3)。所以控制硅藻土层的钻进速度极为重要,通过减缓钻进速度,钻头可以对原状硅藻土层进行了切碎,一部分溶进泥浆,另一部分形成直径不大于2cm的硅藻土块随泥浆排除,可以有效避免了泥浆中存在较大的硅藻土块,有效规避后期灌桩产生夹泥现象。

5.4泥浆置换

自从钻进硅藻土后,孔内泥浆的性能降低,滤失量很大,泥皮厚度增长很快。且孔内停止循环时液面减低较快,达到了每小时25cm~30cm,從而说明开孔泥浆在钻进砂层及硅藻土层的过程中不足以形成有效的护壁。造成硅藻土吸水膨胀及孔内护壁增长过快。所以钻机穿过硅藻土层后,为防止被硅藻土污染的泥浆继续对已成孔的泥浆壁产生破坏,必须对泥浆进行置换,置换泥浆采用比重差置换法方法,把新造的比重比较大的膨润土泥浆从孔底缓缓注入,把稀释过的比重比较轻的硅藻土泥浆慢慢顶出孔口。置换完成后,孔口会出现非常明显的硅藻土泥浆与新鲜泥浆的分界线,将界面刮除后孔口出现干净的新鲜泥浆,达到了置换的目的。

5.5冲击钻钻进

根据土质,-47.78m至-56.14m为密实砂层和强胶结砂层,该层施工使用冲击钻钻进,冲锤直径为1.36m。平均钻孔速率为0.153m/h,砂层钻进过程全程施工滤砂机滤砂。

5.6终孔检测

在冲孔到位后,需要对成孔进行检测,由于硅藻土土质的特殊性,施工时务必要高度重视终孔检测,以清晰测量孔径和终孔高程,建议采用超声波孔径测量和探笼探孔的测试方法。

5.7清孔及浇筑砼

第一次清孔采用气举反循环法,一方面可以将孔底沉渣清除,另一方面提高清孔效率,减少硅藻土层遇水膨胀破坏新形成的泥浆壁时间。第一次清孔完成后,安装钢筋笼历,再进行二次清孔,可采用正循环清孔,清完后浇筑砼。

5.8检测

由于硅藻土土质的特殊性,极易造成钢筋保护层不足的情况,而小应变和超声波检测具有局限性,难以检测到保护层的缺陷,可以采用热异常检测仪检测桩基完整性,也可以切开水面以上部分护筒检查桩头的混凝土平整,完全与泥浆分离,没有夹泥的现象,从视觉上验证上部桩身完整性好。笔者建议采用热异常检测仪检测桩基完整性。

6.结语

(1)硅藻土土质的灌注桩成孔工艺与常规土质的灌注桩成孔存在显著不同,遇到该土质进行灌注桩施工必须高度重视,其中控制钻进速度、置换泥浆、气举反循环清孔控制措施是保证成孔质量的关键步骤。

(2)控制钻进速度能有效的避免大的硅藻土块的形成,从而更容易被泥浆排出,从而减少块状硅藻土残留在孔中。

(3)通过超声波测孔图像和探笼扫孔出现的卡笼现象来看,在钻进至硅藻土过程中,开孔的膨润土泥浆在孔内并不能形成有效泥皮,孔壁硅藻土有吸水膨胀的现象,孔内泥浆混合的硅藻土有失水吸附在孔壁的可能,从而导致缩径现象。

(4)在钻进硅藻土进入底层土质后进行泥浆置换,能有效的把孔内的硅藻土排出且重新形成稳定的膨润土泥浆护壁,避免了由于硅藻土的特性产生的缩径现象。

(5)第一次清孔采用气举反循环法,能很快把孔内沉渣及比重较大的泥浆清除与排出,大大减少了清孔的时间,从而缩短了终孔后到混凝土浇筑的时间,减少发生缩径的可能。

(6)采用小应变和超声波检测桩的完整性在硅藻土土质中具有局限性,难以检测到保护层的缺陷,应增加热异常检测仪检测桩基完整性。