基于nCodeDesignlife的电池箱疲劳寿命研究

2018-06-21冷晓伟戴作强郑莉莉赵清海任可美

冷晓伟, 戴作强, 郑莉莉, 赵清海, 任可美

(青岛大学 机电工程学院动力集成及储能系统工程技术中心, 山东 青岛 266071)

路面不平度产生的随机振动是造成电动汽车零部件发生疲劳破坏的主要因素[1]。电池箱对电池组起防护和保障安全的作用,其疲劳耐久性能对于保障车辆及乘员安全至关重要。

电池箱的疲劳寿命分析主要有时域法和频域法。时域法采用经典的雨流循环计数统计载荷信息,容易丢失载荷数据,计算量大,工程应用不是很广泛;频域法从概率统计的角度统计载荷信息,采用功率谱密度(PSD)描述随机振动载荷在各个频率成分上的统计特性[2],广泛应用于航天、海工、汽车等领域。目前电池箱的疲劳寿命研究大多致力于时域振动和定频振动[3-5],随机振动的疲劳寿命研究较少。本文基于频率响应分析研究电池箱随机振动的疲劳寿命,为电池箱的疲劳寿命分析提供一种高效的方法。

1 随机振动疲劳寿命分析方法

本文参照电池箱振动测试的国标选取加速度功率谱密度,避免建立整车模型和提取加速度载荷谱的复杂过程。

1.1 加速度功率谱密度

随机振动无法用确定的函数关系式表示,只能通过概率统计的方法表示。在频域内,采用功率谱密度函数表示随机振动在各个频率的统计特性[6]。功率谱密度函数Sx(ω)为自相关函数Rx(τ)的傅里叶变换公式为:

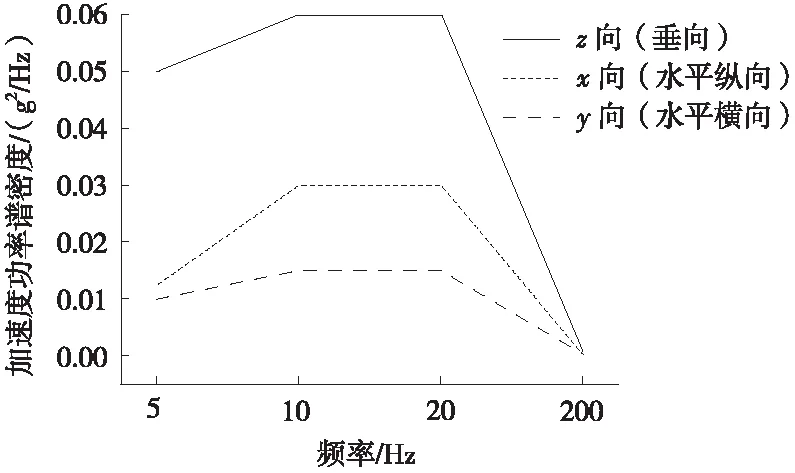

GB/T 31467.3-2015[7]中规定电池箱随机振动的加速度功率谱密度如图1所示。

图1 加速度功率谱密度

1.2 疲劳寿命计算方法

Dirlik计算方法是疲劳仿真软件nCodeDesignlife所采用的方法。依据公式G(f)=W(f)H2(f),获得应力的功率谱密度G(f),通过傅里叶逆变换将应力的功率谱密度G(f)转换为应力的时间历程,再通过雨流循环计数,获得应力的概率密度函数p(Si)[8]。

根据Miner线性累积损伤法则可知,每一次应力循环对结构造成的损伤是累积叠加的,结合材料的S-N曲线,结构的疲劳累积损伤为:

其中,D为疲劳累积损伤量;ni应力幅值为ds下的循环次数;N(Si)为应力幅值Si下结构发生疲劳破坏时的循环次数;p(Si)为应力幅值Si的概率密度函数;E[P]为响应信号峰值频率的数学期望;T为响应的作用时间;C、m是与材料温度、应力比和平均应力相关的常数[9]。

2 随机振动疲劳寿命预测

2.1 建立电池箱有限元模型

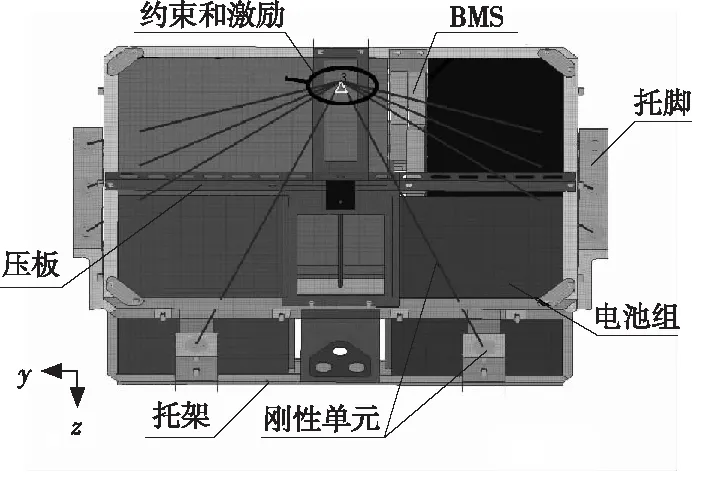

电池箱盖为玻璃纤维复合材料,主要起防护和密封的作用,对电池箱整体的疲劳寿命影响较小,所以重点研究箱体的疲劳寿命。将电池箱箱体三维模型的倒角简化,抽取箱体钣金件的中面,导入到 HyperMesh 中划分壳单元。大多数的电池箱疲劳寿命研究采用质量点模拟电池组,这种方法虽然建模简单、计算量小,但是电池组的传力路径和大小严重失真,导致疲劳寿命结果误差很大[10]。因此,本文采用长方体模拟电池组,并采用六面体单元划分电池组网格;认为螺栓不发生疲劳失效,采用Rbe2刚性单元模拟;焊点对于疲劳寿命影响很大,采用精度较高的Cweld模拟;电池组与箱体底板的接触设置为摩擦接触;采用Rbe2刚性单元将托脚螺栓孔周围的节点集结于一点,便于施加约束和激励。

箱体的有限元模型如图2所示。其中,壳单元尺寸为5 mm,六面体单元尺寸为10 mm,共计单元289 503个,节点325 832个。该电池箱有限元模型的雅克比最小为0.7,网格划分质量非常高。

图2 电池箱有限元模型

2.2 进行频率响应分析

采用Optistruct对电池箱进行频率响应分析。约束刚性单元中心节点(图2中圆圈处)x、y、z方向的平动自由度和转动自由度,并对此节点分别施加x、y、z方向作用于全局结构的单位加速度g(9 810 mm/s2)载荷,激励的频率范围为5~200 Hz。文献[10]指出,阻尼对结构的动力学响应影响很大,本文取结构阻尼为0.05[11]。螺栓孔附近部分单元的z向(垂向)频率响应曲线如图3所示。

图3 部分单元的z向(垂向)频率响应曲线

由图3的频率响应曲线可知,不同单元频率响应曲线的形状大同小异,不同单元的峰值应力差别较大。电池箱在42 Hz应力响应较大,应力响应峰值为252 MPa,出现在5051号单元处;在70 Hz和140 Hz,也有较大的应力响应峰值出现,分别出现在3577号单元和5054号单元处。出现这种现象是因为峰值频率接近第1阶、第4阶和第8阶固有频率,电池箱接近共振,应力响应被放大。通常来自路面、电动机的激励频率一般低于30 Hz[12],所以电动汽车实际运行过程中,电池箱基本不会发生共振。

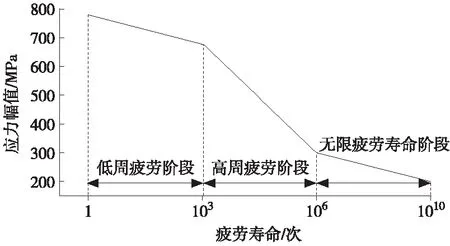

2.3 定义材料的S-N曲线

nCodeDesignlife支持输入材料的极限抗拉强度(UTS)和弹性模量(E)拟合S-N曲线。箱体的材料为Q235,取Q235材料的UTS为380 MPa,E为2.1×105MPa。在nCodeDesignlife中拟合的Q235钢材的S-N曲线如图4所示。由图4可以看出,S-N曲线由低周疲劳阶段、高周疲劳阶段、无限疲劳寿命阶段构成。电池箱的疲劳属于高周疲劳问题,应采用高周疲劳阶段和无限疲劳寿命阶段的S-N曲线进行疲劳寿命的分析。

图4 UTS应力修正后的Q235 S-N曲线

在nCodeDesignlife中,S-N曲线的高周疲劳阶段和无限疲劳寿命阶段采用幂指数方程的形式来表达:

S=SRI1(N)b

式中:S为应力幅值;SRI1为一次循环下的应力值;N为应力循环的次数;b为疲劳强度指数,高周疲劳阶段用b1表示,无限疲劳寿命阶段用b2表示。

软件拟合的S-N曲线的参数:SRI1为1 724.37 MPa,高周疲劳阶段的疲劳强度指数b1为-0.133 8,无限寿命疲劳阶段的疲劳强度指数b2为-0.071 7。

2.4 疲劳寿命分析

在nCodeDesignlife中,搭建疲劳寿命分析的“五框图”。分别读取x、y、z方向的频率响应函数,在vibration generator框图中输入图1所示的加速度功率谱密度,在material generator中定义图4所示的S-N曲线。疲劳寿命计算模型的应力循环一般为对称循环,而电池箱在随机振动环境下的应力循环处于非对称循环状态,平均应力的存在将影响疲劳寿命,所以采用Goodman方法修正平均应力对疲劳寿命的影响,并采用1.2节中Dirlik疲劳累积损伤计算公式对电池箱进行疲劳寿命分析。根据仿真结果可知,在z方向上,最低寿命为4.29×104s,出现在托脚螺栓孔处;在y方向上,最低寿命为5.38×107s,出现在托脚螺栓孔处;在x方向上,最低寿命为2.70×109s,出现在托脚螺栓孔处。

随机振动测试的国标规定,x、y、z每个方向的测试时间是21 h,也就是7.56×104s。测试过程中,电池箱或系统保持连接可靠、结构完好,电池箱或系统无裂纹、外壳破裂等现象。该电池箱在z向最低寿命为4.29×104s,低于国标中规定的测试时间7.56×104s,因此该电池箱最有可能在z向疲劳寿命不足,可能会发生疲劳断裂。在设计和优化时应对托脚进行局部加强,保证其具有足够的寿命[13]。

3 结束语

基于频率响应分析对电池箱进行随机振动疲劳寿命分析,提供一种高效的电池箱疲劳寿命预测方法。分析表明:电池箱的托脚螺栓孔处容易发生疲劳断裂,在结构设计和优化时应重点考虑此危险位置。

参考文献:

[1] 李舜酩.机械疲劳与可靠性设计[M].北京:科学出版社, 2006:12-14.

[2] 姜高松.某纯电动汽车电池箱结构设计分析及优化[D].长沙:湖南大学, 2016.

[3] 罗志民, 冯富春, 李宝华,等.某混合动力轿车电池箱疲劳耐久性分析[J].电源世界, 2015(11):57-59.

[4] 吴长德, 戴江梁, 唐炜,等.基于某电动汽车电池箱焊点的疲劳寿命预测与优化[J].机械强度, 2013(5):663-667.

[5] 王丽娟.车用动力电池包结构CAE分析优化研究[D].南京:南京理工大学, 2014.

[6] 谷理想.电动汽车电池包疲劳寿命预测关键技术研究[D].大连:大连交通大学, 2014.

[7] 全国汽车标准委员会.电动汽车用锂离子动力蓄电池箱和系统第3部分:安全性要求与测试方法:GB/T 31467.3-2015[S]. 北京:中国标准出版社, 2015:25-27.

[8] 王建辉, 易有福, 张方亮.城市电动客车结构疲劳寿命仿真分析[J].机械强度, 2014(5):784-789.

[10] 张宪, 何洋, 钟江,等.疲劳振动试验台的模态与谐响应分析[J].机械设计与制造, 2008(4):12-14.

[11] 黄培鑫, 兰凤崇, 陈吉清.随机振动与冲击条件下电动车电池包结构响应分析[J].汽车工程, 2017, 39(9):1087-1093.

[12] 王文伟, 程雨婷, 姜卫远,等.电动汽车电池箱结构随机振动疲劳分析[J].汽车工程学报, 2016, 6(1):10-14.

[13] 彭倩, 王继辉, 林有淮,等.基于频率响应分析的车用电池箱结构疲劳寿命预估[J].机械工程与自动化, 2016(5):31-33.