NaOH/尿素冷冻活化木材纤维的工艺研究

2018-06-20马盼盼陈冰玉邸明伟

马盼盼, 陈冰玉, 邸明伟

(东北林业大学 材料科学与工程学院, 黑龙江 哈尔滨 150040)

随着人们生活品质的提高以及环保意识的增强,人造板中游离甲醛的释放越来越多地受到人们的关注,利用无醛胶或无胶胶合技术开发绿色环保的人造板材已成为当前木材工业的研究热点[1]。尽管很早就已证实植物纤维可以自黏成板[2],木材纤维自黏形成无胶胶合板跟木材纤维表面羟基含量有关,但其中纤维素及木质素成分中有较强的分子内和分子间氢键将羟基封闭在木材纤维内部限制了羟基的活性[3],只有进行活化处理后才可以实现无胶胶合。除无胶胶合外,在利用无醛胶黏剂制造人造板方面,木材纤维的活化处理也能大幅提高人造板的性能。常见的木材纤维预处理方法有漆酶氧化处理[4]、碱处理[5]、有机胺处理[6]、稀酸处理[7]、热处理[8]和氨气爆破法处理[9]等,其中应用最广泛的处理方法是碱处理[10-11]。碱处理对木质素、半纤维素都有不同程度的降解作用,通过适当的热压工艺,可使降解后的木材成分发生聚合反应从而黏合成板;碱处理可使木材纤维表面活性羟基的量显著增加,热压促使活性羟基缔合形成氢键,增加了纤维之间的结合力[12];同时,碱处理还可以增大纤维的拉伸强度及长径比,增加纤维板材的力学性能[13]。碱处理一般是将木材纤维浸润在碱溶液中使其润胀,过滤晾干后压制成板材,尽管能够实现无胶胶合,但也存在着处理剂使用量大、处理时间长以及板材力学性能差[12-13]等问题。基于纤维素能够在低温冷冻条件下很快溶解于碱和尿素混合水溶液[14],本研究采用NaOH/尿素冷冻处理木材纤维进行活化,并与其他不同处理方法对比了活化效果,此外还对活化后的木材纤维进行无胶胶合压制纤维板,对纤维板进行力学性能测试以及傅里叶变换红外光谱和X射线衍射分析,以期为木材纤维的活化及无胶胶合板的制备提供新的途径。

1 实 验

1.1原料及试剂

杂木材纤维(大兴安岭恒友家具集团有限公司),组分为红松、落叶松、青杨等,纤维形态180~830 μm,烘干至含水率<2 %备用。氢氧化钠、尿素,均为分析纯。

1.2木材纤维的活化

1.2.1活化工艺的初探 取一定量烘干的木材纤维,分别采用不同的处理方式对木材纤维进行活化:1)将37.5 mL水均匀喷洒在木材纤维表面,常温放置1 h,作为未处理样,记为MC-1; 2)将37.5 mL水均匀喷洒在木材纤维表面,冷冻处理1 h,样品记为MC-2; 3)将NaOH(NaOH质量与MC- 4和MC-5一致)溶解于37.5 mL水中并均匀喷洒在木材纤维表面,冷冻处理1 h,样品记为MC-3; 4)将NaOH/尿素(质量比7∶12,下同)溶解于37.5 mL水中并均匀喷洒在木材纤维表面,常温放置1 h,记为MC- 4; 5)按MC- 4制备的NaOH/尿素溶液均匀喷洒在木材纤维表面,冷冻处理1 h,样品记为MC-5。MC-4和MC-5中NaOH和尿素总质量与木材纤维质量比为1∶12。

1.2.2活化工艺的优选 以纤维板的力学性能(静曲强度、内结合强度、吸水率和厚度膨胀率)为指标,对样品含水率、活化剂施加量(NaOH和尿素总质量与木材纤维质量比,其中NaOH与尿素质量比7∶12)、冷冻时间和冷冻温度4个因素进行L9(34)正交试验,同一实验条件重复2次,取平均值。

1.3纤维板的制备

采用干法热压工艺制备木材纤维板,人工将坯料铺装成板坯送入SYD1型热压机(上海良骏液压设备有限公司)进行热压。设定热压温度为190 ℃,热压压力高压和低压分别为8.5 MPa和3.5 MPa,板材规格为210 mm×210 mm×4 mm,目标密度850 kg/m3。热压过程为低压2 min、高压2 min、再低压2 min、再高压2 min。

1.4性能测试与分析

将压制的纤维板常温放置24 h并按规格剪裁后,利用AG-10TA型电子万能力学试验机(日本岛津公司)测试其性能。纤维板的性能测试参照GB/T 11718—2009中密度纤维板标准,检测的性能包括静曲强度、内结合强度、24 h板材吸水厚度膨胀率和吸水率。利用Frontier型傅里叶变换红外光谱仪(美国PerkinElmer公司)对活化处理的木材纤维进行红外光谱分析,分辨率为4 cm-1。采用D/MAX2200型X射线衍射仪对木材纤维的晶型结构进行表征,X光管为铜靶,用镍片消除Cu Kα辐射,射线波长为0.154 06 nm,管电压32 kV,管电流30 mA,样品扫描范围为5°≤2θ≤40°,扫描速率为5.0°/min,测角仪精度为±0.02°。

2 结果与讨论

2.1不同活化方法的活化效果

为比较不同活化方法对木材纤维的活化效果,将木材纤维在固定纤维含水率20 %的条件下分别采用冷冻处理、NaOH水溶液冷冻处理、NaOH/尿素混合水溶液常温处理以及NaOH/尿素混合水溶液冷冻处理等方法进行活化,并以未处理样品MC-1作为对照,结果如表1所示,其中施加量为处理剂溶液中处理剂与木材纤维的质量比。

表1 木质纤维不同方法活化方法对纤维板性能的影响

从表1可知,与未处理MC-1相比,MC-2和MC-3中的冷冻与NaOH水溶液冷冻处理活化效果不大,尽管所制备板材的力学性能稍有提高,但对吸水率和厚度膨胀没有任何改善;MC- 4中NaOH/尿素混合水溶液常温处理对木材纤维活化效果显著,木材纤维活化后制备的纤维板力学性能显著提高,尤其是内结合强度,但吸水率和厚度膨胀率改善不大。与其他试验组相比,MC-5中NaOH/尿素混合水溶液冷冻处理制备的纤维板的静曲强度和内结合强度提高以及吸水率和厚度膨胀率的改善最为显著。可见,冷冻条件下NaOH/尿素混合水溶液在活化木材纤维方面具有较好的效果。与目前报道的碱常温处理[12]木材纤维相比,利用NaOH/尿素混合水溶液冷冻活化的木材纤维制备的纤维板力学性能更好。

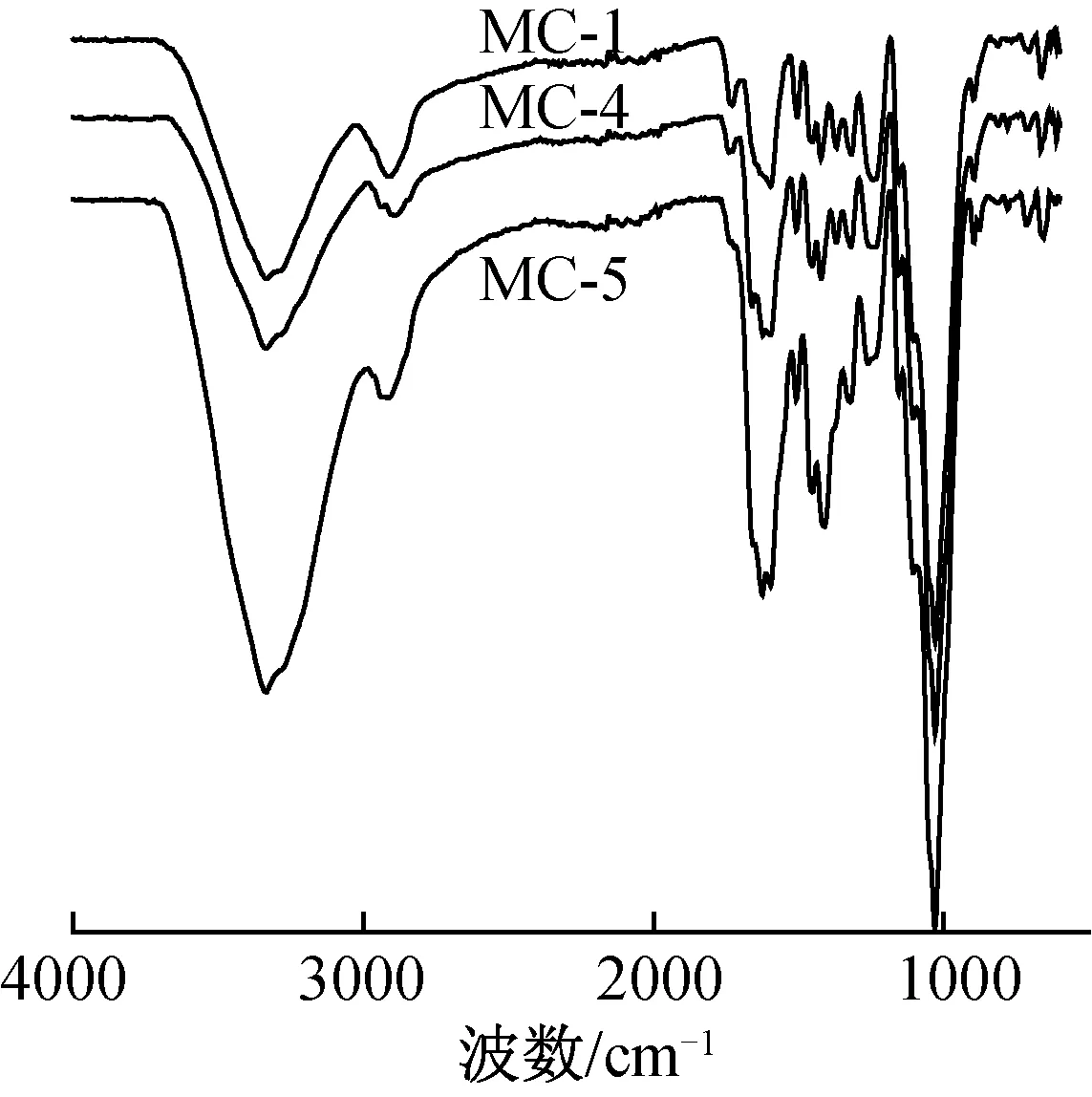

2.2红外光谱分析

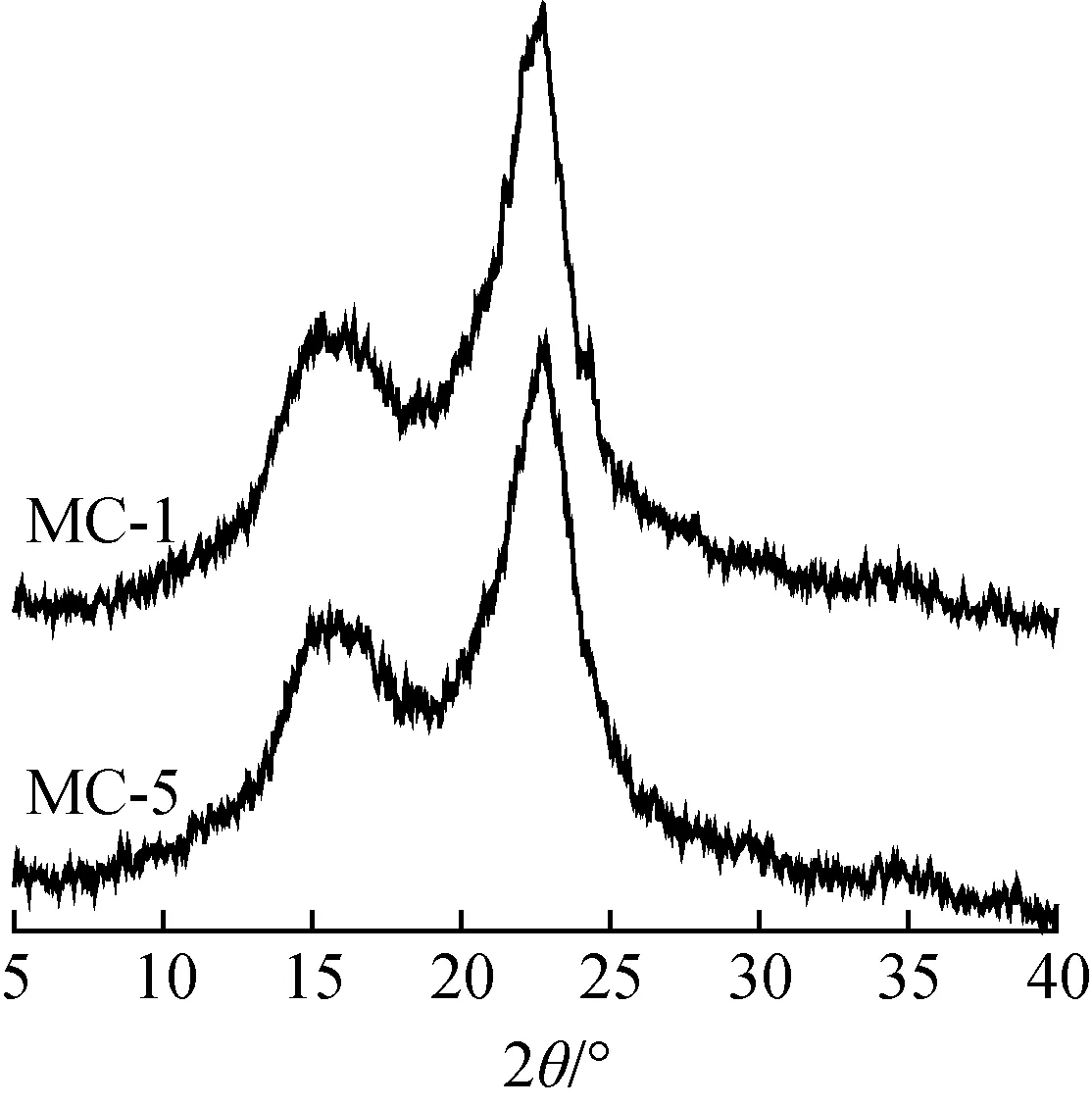

2.3X射线衍射分析

图1 不同方法活化木材纤维的红外光谱图Fig. 1 FT-IR spectra of wood fiber activated with various method

图2 木材纤维活化前后的XRD图谱Fig. 2 XRD spectra of wood fiber before and after activation

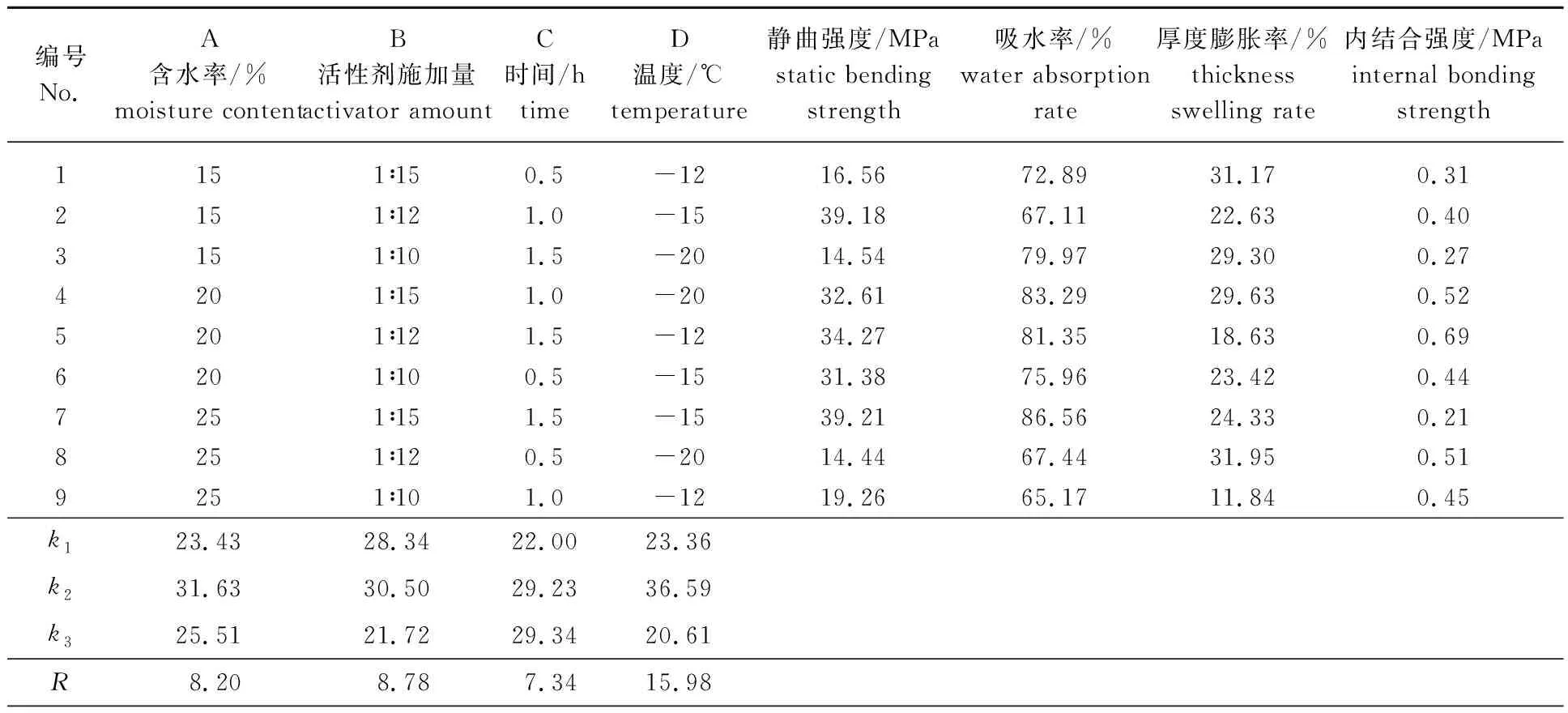

2.4NaOH/尿素水溶液冷冻活化工艺优选

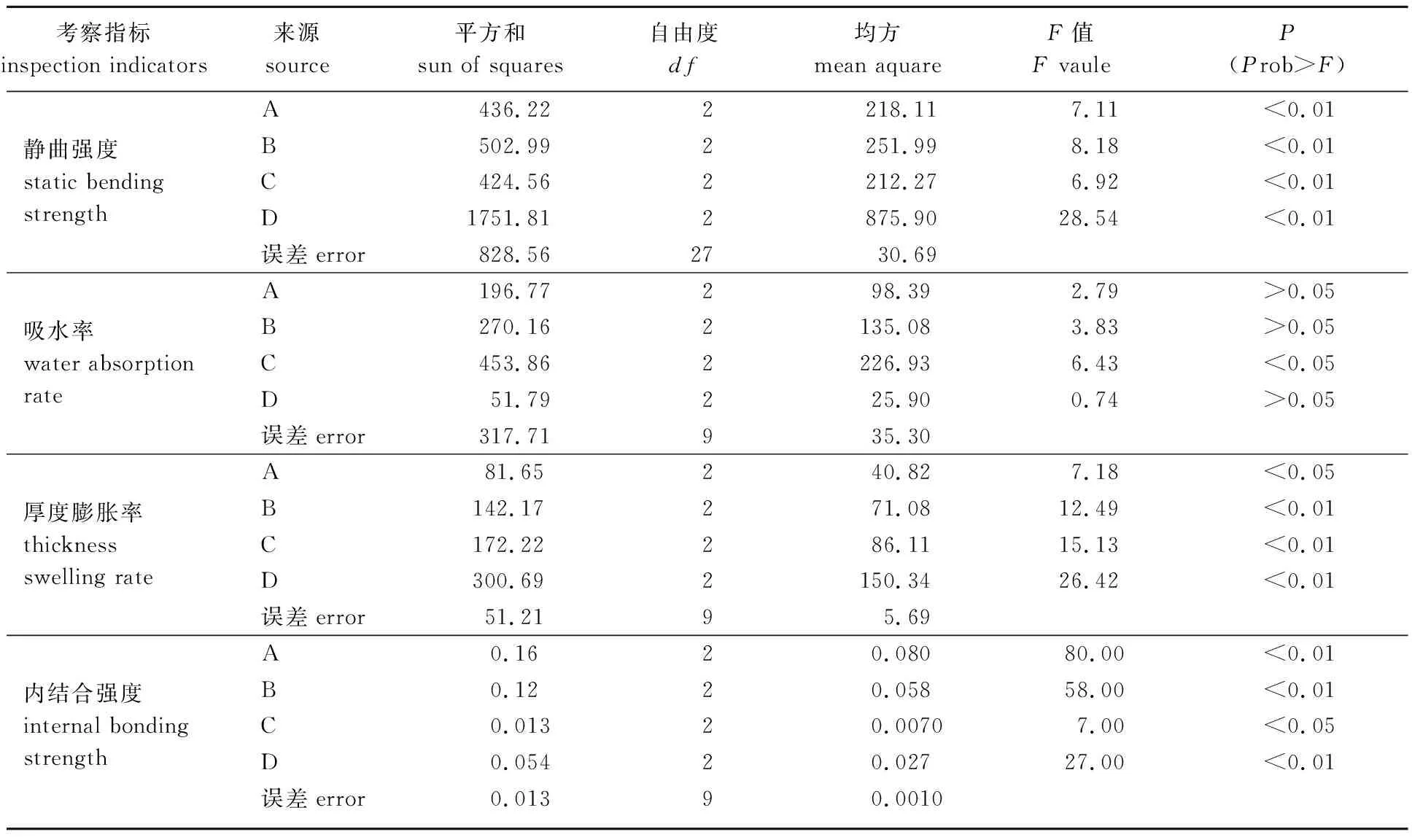

前期试验表明,影响NaOH/尿素混合水溶液对木材纤维冷冻活化效果的主要因素包括样品含水率(A)、活化剂的施加量(B)、冷冻时间(C)和冷冻温度(D)。为了获得木材纤维活化的最佳工艺条件,分别以活化木材纤维压制纤维板的静曲强度、吸水率、24 h吸水厚度膨胀率和内结合强度等性能为考察指标,采用L9(34)正交试验研究了各因素及水平组合对活化效果的影响,结果如表2所示,方差分析列于表3。

表2 正交试验结果

续表2

编号No.A含水率/%moisture contentB活性剂施加量activator amountC时间/htimeD温度/℃temperature静曲强度/MPastatic bending strength吸水率/%water absorption rate厚度膨胀率/%thickness swelling rate内结合强度/MPainternal bonding strengthk1'73.3280.9172.1073.14k2'80.2071.9771.8676.54k3'73.0673.7182.6376.90R'7.148.9410.773.76k1″27.7028.3728.8420.55k2″23.8924.4021.3723.46k3″22.7021.5224.0830.29R″5.006.857.479.74k1‴0.330.350.420.48k2‴0.550.530.460.35k3‴0.390.390.390.43R‴0.220.180.070.13

表3 正交试验的方差分析

由表2和表3可以看出,各指标受4个因素不同水平的影响程度不同。从静曲强度分析,活化剂施加量、冷冻温度、冷冻时间和样品含水率等4个因素不同水平对纤维板的静曲强度都具有极显著的影响(P<0.01),由方差F和极差R值可知各条件的影响程度D>B>A>C,由k最大值得到最优工艺水平为A2B2C3D2;从吸水率分析,冷冻时间的不同水平对纤维板吸水率的影响显著,其他3个因素的不同水平对纤维板吸水率的影响都不显著(P>0.05);从吸水厚度膨胀率分析,样品含水率的不同水平对纤维板吸水厚度膨胀率具有显著影响(P<0.05),其他3个因素的不同水平对纤维板吸水厚度膨胀率都具有极显著的影响,各条件的影响程度D>C>B>A,最佳工艺条件为A3B3C2D1;以内结合强度为指标分析,冷冻时间的不同水平对纤维板内结合强度的影响显著,其他3个因素的不同水平对纤维板内结合强度都具有极显著的影响,各条件的影响程度A>B>D>C,最佳工艺条件为A2B2C2D1。从板材总体性能上分析,各因素对木材纤维活化程度影响顺序为活化剂施加量>冷冻温度>冷冻时间>样品含水率。按静曲强度和内结合强度为主的原则,含水率对内结合强度影响程度最大,可确定含水率为20 %;活化剂施加量对静曲强度和内结合强度影响程度较大,可确定活化剂施加量为1∶12;冷冻时间对吸水厚度膨胀率影响程度较大,结合冷冻时间对静曲强度和内结合强度的影响以及实际生产中节能的角度选择冷冻时间1 h;冷冻温度对静曲强度的影响程度较大,可确定冷冻温度为-15 ℃。最终确定优选的活化工艺为A2B2C2D2,即活化剂施加量为1∶12,冷冻温度为-15 ℃,冷冻时间1.0 h,样品含水率控制在20 %。

2.5优化工艺验证试验

根据实验结果,确定A2B2C2D2为最佳活化工艺,为了进一步验证结论的准确性,进行二次验证实验。按照最佳活化工艺处理杂木材纤维制备无胶纤维板,测其静曲强度、内结合强度、吸水率和厚度膨胀率,其结果分别为静曲强度45.53 MPa,内结合强度1.21 MPa,吸水率43.62 %,厚度膨胀率10.34 %。由验证结果可进一步确定活化剂施加量为1∶12,冷冻温度为-15 ℃,冷冻时间1.0 h,样品含水率20 %是最佳活化工艺。

3 结 论

3.1以杂木材纤维为原料,采用不同的方法对原料进行活化处理,与未处理以及冷冻处理、NaOH溶液冷冻处理、NaOH/尿素溶液常温处理相比,NaOH/尿素溶液冷冻处理具有较好的活化效果。

3.2对木材纤维进行傅里叶变换红外光谱和X射线衍射表征发现,NaOH/尿素混合水溶液的冷冻活化处理破坏了纤维素的氢键结构,促使纤维素I晶格扩张,产生了新的结晶变体,木材纤维表面的羟基活性增强。

3.3NaOH/尿素溶液冷冻活化木材纤维的优化活化工艺为NaOH和尿素的总质量与木材纤维的质量比为1∶12(其中NaOH与尿素的质量比7∶12)、冷冻温度-15 ℃、冷冻时间1.0 h、样品含水率约20 %。该活化工艺下获得无胶胶合纤维板的静曲强度和内结合强度分别为45.53和1.21 MPa,吸水率和厚度膨胀率分别为43.62 %和10.34 %。

参考文献:

[1]汪帆,李正文,艾照全. 纤维板用胶粘剂及其甲醛释放量的研究新进展[J]. 粘接,2011,32(10):68-71.

[2]李坚,郑睿贤,金春德. 绿色纤维板[J]. 林产工业,2002,29(3):46-47.

[3]MATUANA L M,BALATINECZ J J,PARK C B,et al. X-ray photoelectron spectroscopy study of silane-treated newsprint fibers[J]. Wood Science and Technology,1999,33(4):259-270.

[4]FELBY C,HASSINGBOE J,LUND M. Pilot-scale production of fiberboards made by laccase oxidized wood fibers:Board properties and evidence for cross-linking of lignin[J]. Enzyme and Microbial Technology,2002,31(6):736-741.

[5]ROJO E,ALONSO M,DOMINGUEZ J C,et al. Alkali treatment of viscose cellulosic fibers from eucalyptus wood: Structural, morphological, and thermal analysis[J]. Journal of Applied Polymer Science,2013,130(3):2198-2204.

[6]NISHIYAMA Y,WADA M,HANSON B L,et al. Time-resolved X-ray diffraction microprobe studies of the conversion of cellulose I to ethylenediamine-cellulose I[J]. Cellulose,2010,17(4):735-745.

[7]FAN L,GHARPURAY M M,LEE Y H. Cellulose Hydrolysis[M]. Berlin Heidelberg:Springer Science & Business Media,2012.

[8]POPESCU M C,FROIDEVAUX J,NAVI P,et al. Structural modifications ofTiliacordatawood during heat treatment investigated by FT-IR and 2D IR correlation spectroscopy[J]. Journal of Molecular Structure,2013,1033:176-186.

[9]LI B Z,BALAN V,YUAN Y J,et al. Process optimization to convert forage and sweet sorghum bagasse to ethanol based on ammonia fiber expansion(AFEX) pretreatment[J]. Bioresource Technology,2010,101(4):1285-1292.

[10]LI L,SUN J,JIA G. Properties of natural cotton stalk bark fiber under alkali treating[J]. Journal of Applied Polymer Science,2012,125(S2):E534-E539.

[11]BOOPATHI L,SAMPATH P S,MYLSAMY K. Investigation of physical, chemical and mechanical properties of raw and alkali treated Borassus fruit fiber[J]. Composites Part B:Engineering,2012,43(8):3044-3052.

[12]彭万喜,林芝,李年存. 碱处理对桉木纤维挤压结合机理的影响[J]. 中国工程科学,2014,16(4):64-68.

[13]凌启飞,郑霞,李新功. 碱处理对麦秸纤维增强水泥板力学性能的影响[J]. 中南林业科技大学学报,2012,32(1):157-160.

[14]CAI J,ZHANG L,ZHOU J,et al. Multifilament fibers based on dissolution of cellulose in NaOH/urea aqueous solution: Structure and properties[J]. Advanced Materials,2007,19(6):821-825.

[15]POPESCU C M,POPESCU M C,VASILE C. Structural analysis of photodegraded lime wood by means of FT-IR and 2D IR correlation spectroscopy[J]. International Journal of Biological Macromolecules,2011,48(4):667-675.

[16]FAIX O,BÖTTCHER J H. The influence of particle size and concentration in transmission and diffuse reflectance spectroscopy of wood[J]. Holz als Roh-und Werkstoff,1992,50(6):221-226.

[17]彭华峰,汪少朋,黄关葆. 超声波处理后纤维素结构的变化及在 NMMO 中的溶解性能[J]. 纤维素科学与技术,2008,16(4):48-52.

[18]LABBE N,RIALS T G,KELLEY S S,et al. FT-IR imaging and pyrolysis-molecular beam mass spectrometry:New tools to investigate wood tissues[J]. Wood Science and Technology,2005,39(1):61-76.

[19]POPESCU C M,POPESCU M C,VASILE C. Characterization of fungal degraded lime wood by FT-IR and 2D IR correlation spectroscopy[J]. Microchemical Journal,2010,95(2):377-387.

[20]邸明伟,高振华,张大伟,等. 生物质材料现代分析技术[M]. 北京:化学工业出版社,2010:18- 47.

[21]CHENG G,VARANASI P,LI C,et al. Transition of cellulose crystalline structure and surface morphology of biomass as a function of ionic liquid pretreatment and its relation to enzymatic hydrolysis[J]. Biomacromolecules,2011,12(4):933- 941.

[22]ZHAO H,KWAK J H,ZHANG Z C,et al. Studying cellulose fiber structure by SEM, XRD, NMR and acid hydrolysis[J]. Carbohydrate Polymers,2007,68(2):235-241.