某硫化镍物料的加压浸出工艺研究

2018-06-19苏立峰刘三平

苏立峰,刘三平,李 贺

(北京矿冶科技集团有限公司,北京 100160)

北京矿冶科技集团有限公司在973项目组(战略有色金属非传统资源清洁高效提取的基础研究)专项资金的支持下,对某硫化镍物料进行了加压浸出工艺研究。试验工艺路线如下:硫化镍样品制浆—加压浸出—浸出液净化—萃取—反萃—蒸发结晶,最终得到产品硫酸镍[1]。

目前,应用加压浸出工艺处理重有色金属硫化矿及难处理金矿已相当成熟[2]。我国新疆阜康冶炼厂、吉林镍业公司、金川集团公司采用加压浸出生产工艺,经过选择性浸出使目标元素以硫酸盐形式进入溶液,之后再对溶液进行深度处理[3]。本试验主要考察了浸出液固比、浸出温度、初始酸浓度、氧分压等因素对主金属Ni浸出率的影响。

1 试验原料

试验原料为某公司提供的硫化镍样品,其化学分析结果如表1所示。

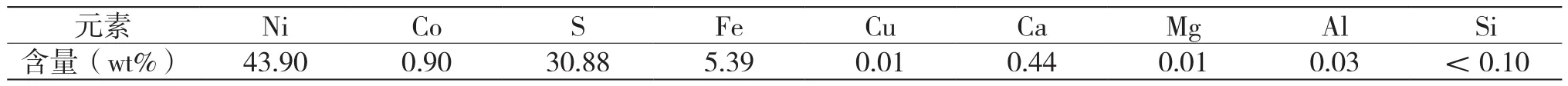

表1 试验样品化学分析结果

由表1可知,该硫化镍物料主要为镍钴硫化物,其中含镍43.90%,硫含量达30.88%。物料中还含有铁及少量的有价金属钴、铜等。

2 试验设备与方法

加压浸出试验在内衬钛的2 L高压釜中进行。首先按照液固比的要求将样品配水制浆,并加入定量的硫酸,浆化后矿浆入釜。检测气密性良好后,开始加热釜体升温。到温后通入高压氧气开始反应计时。反应结束后釜体通冷却水冷却,矿浆经过滤后,渣、液样分别送检分析。

3 试验结果与讨论

3.1 液固比试验结果

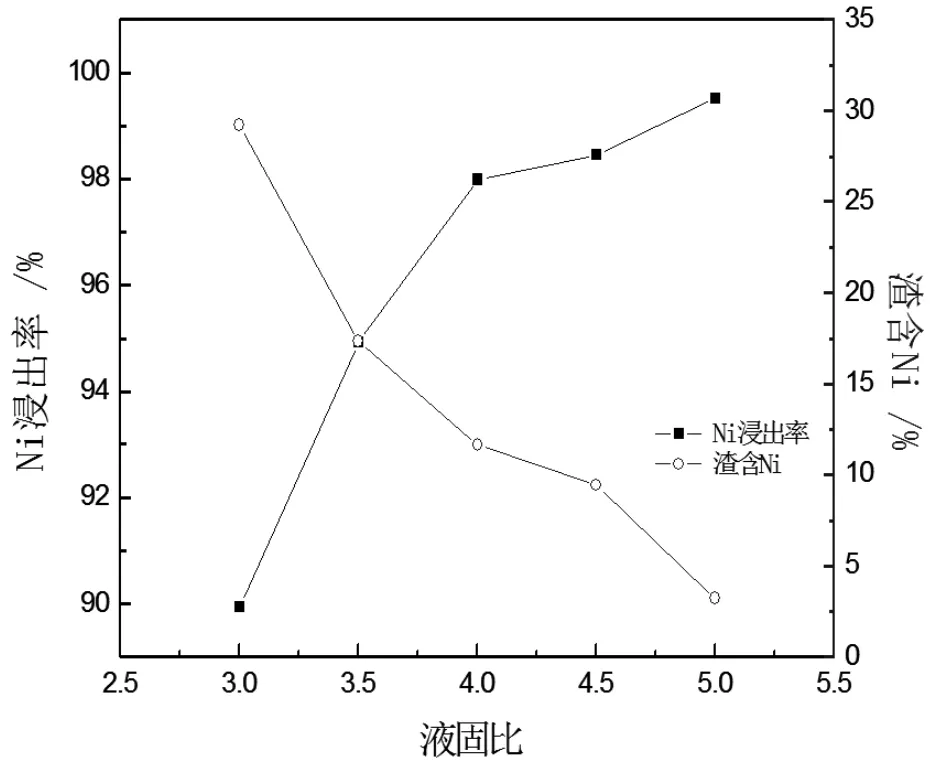

试验固定条件如下:浸出温度190℃、氧分压0.4 MPa、浸出时间3 h、始酸20 g/L。不同液固比下,试验结果如图1所示。

图1 浸出液固比影响曲线

由图1可知,随着浸出液固比的增加,金属Ni浸出率逐渐升高,同时残渣含Ni逐渐降低。为得到尽可能高的金属浸出率,选取液固比5:1为最佳值,此时Ni浸出率为99.52%,渣含Ni为3.23%。

3.2 温度试验结果

试验固定条件如下:浸出液固比5:1、氧分压0.4 MPa、浸出时间3 h、始酸20 g/L,试验结果如图2所示。

图2 浸出温度影响曲线

由图2可知,在图示温度范围内,随着浸出温度的增加,金属Ni浸出率逐渐增大,残渣含Ni逐渐降低。选取190℃为试验最佳值,此时Ni浸出率为99.52%,渣含Ni为3.23%。

3.3 始酸浓度试验结果

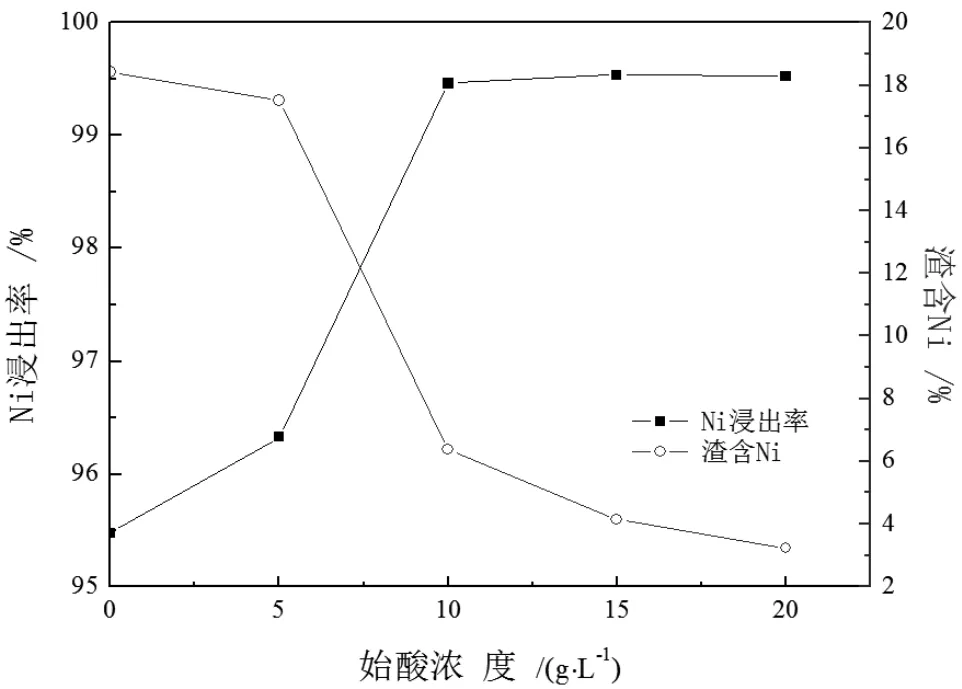

试验固定条件:浸出温度190℃、浸出液固比5:1、氧分压0.4 MPa、浸出时间3 h,试验结果如图3所示。

图3 始酸浓度影响曲线

图3结果表明,随着始酸浓度的增大,金属Ni浸出率逐渐增大,当始酸超过10 g/L时,浸出率增加缓慢。为尽可能降低试剂消耗,选取10 g/L为最佳值,此时金属Ni浸出率为99.46%,渣含Ni为6.39%。

3.4 氧分压试验结果

试验固定条件:浸出温度190℃、浸出液固比5:1、浸出时间3 h、始酸浓度10 g/L,试验结果如图4所示。

图4 氧分压影响曲线

图4结果表明,随着氧分压逐渐增大,Ni浸出率先增加后平缓。综合考虑选取氧分压0.30 MPa为最佳工艺参数,此时Ni浸出率为99.63%,渣含Ni为4.80%。

3.5 优化条件试验

综合上述结果,确定加压浸出的优化工艺条件为:浸出时间3 h、浸出液固比5:1、浸出温度190℃、始酸浓度10 g/L、氧分压0.30 MPa。在上述条件下,Ni、Co的浸出率均大于99%,相关结果如表2所示。

表2 优化条件试验结果

4 结论

本试验分别考察了浸出液固比、浸出温度、始酸浓度、氧分压等因素对加压浸出该硫化镍样品过程的影响,确定了加压浸出的优化工艺条件。在浸出液固比5:1、浸出温度190℃、始酸浓度10 g/L、氧分压0.30 MPa的条件下,Ni、Co的浸出率大于99%,浸出液经后续净化、萃取分离后可制得相关硫酸镍产品。

1 朱 军,白苗苗,李 凡,等.硫化镍矿氧压酸浸试验研究[J].矿冶工程,2016,36(2):71-74.

2 黄 昆,陈 景.加压湿法冶金处理含铂族金属铜镍硫化矿的应用及研究进展[J].稀有金属,2003,27(6):752-757.

3 蒋开喜,王海北.加压湿法冶金:可持续发展的资源加工利用技术[J].中国创业投资与高科技,2004,(12):73-75.