二合一洗衣液的研究

2018-06-19石荣莹徐秋梅徐康宝

叶 萃,石荣莹,徐秋梅,徐康宝

(上海和黄白猫有限公司,上海,200237)

随着人们可支配收入的提升,消费者的消费水平和消费层次不断提高,洗涤用品市场也不断适应这一趋势,逐渐向细分化、专业化方向发展。对洗涤产品的消费需求也从功能性方面提出更高的要求,如护色、杀菌、柔软、蓬松、易漂洗等。

柔软性能是除清洁功能以外消费者非常看重的一点。通常消费者会在洗衣之后再加入柔顺剂来达到衣物柔护的目的,这样有几大弊端:①洗衣程序较为繁琐,费时费力。②在最后一次漂洗中加入柔顺剂,给消费者有残留不安全的感觉。③一瓶洗衣液加一瓶柔顺剂,占用空间较大。目前国内市场上真正意义上的洗衣液结合柔顺剂的二合一产品还寥寥无几,因此,开发出一款二合一洗衣液产品,让消费者体验看得见的干净、感觉得到的柔和,可以有效提高产品的市场竞争力。

1 实验部分

1.1 主要试剂与仪器

阳离子改性纤维素,工业级;脂肪酸铵,工业级;亲水性阳离子共聚物,工业级;乙氧基化酯基季铵盐,工业级;十六烷基三甲基硫酸甲酯铵,工业级;AES,工业级,浙江赞宇科技股份有限公司;AEO-7,工业级,壳牌(中国)有限公司;椰子油脂肪酸,工业级,益海嘉里(集团);标准洗衣液,中国日用化学工业研究院。

JB01,JB02,JB03污布,中国日用化学工业研究院;纯棉白色平纹毛巾,市售品,规格为30cm×30cm;漂洗器采用蔬果离水器或蔬菜脱水器,规格:外筐上缘直径(26±3)cm,高(17±2)cm;datacolor 400TM分光光度仪,北京科美润达仪器设备有限公司;德国IKAC-MAG HS-7加热磁力搅拌器,上海施迪曼流体技术有限公司;NDJ-79型旋转式粘度计,同济大学机电厂;洗衣机,SIEMENS;RHQL III型;立式去污测定机,中国日用化学工业研究院。

1.2 实验方法

1.2.1 毛巾的预处理

硬水配制:参考GB/T13174-2008中7.1硬水配制法,配制浓度为250mg/kg的硬水。

二合一洗衣液溶液和标准洗衣液溶液配制:以30~35℃硬水为溶剂配制1.0L质量分数为0.2%的二合一洗衣液溶液和标准洗衣液溶液。洗涤方法:GB/T 13174-2008,RHQL型式去污机,30℃洗涤20min,转速120rpm。

漂洗操作:向漂洗器中加入30~35℃硬水1.5L,搅动漂洗3min,转动方式为顺时针5圈,逆时针5圈,洗涤完成后弃去废水,快速转动脱水30s。重复漂洗2次。

1.2.2 高低温稳定性测试[1]

于-18℃±2℃的冰箱中放置24h,取出恢复至4℃条件下观察,无沉淀和无变色现象,透明;于40℃±2℃的保温箱中放置24h,取出恢复至室温时观察,无异味,无分层和变色现象,透明。

1.2.3 去污力测试[2]

GB/T 13174-2008,RHQL型立式去污机,30℃洗涤20min,转速120rpm。

1.2.4 黄变性测试

将处理过的毛巾在室内阴凉处晾干,在毛巾正反面分别选取4个点进行白度测试,取平均值。

1.2.5 柔软评价

对消费者而言,柔软性主要是通过触觉反映。由于不能确定仪器测试出的微小差异是否能被消费者觉察,因此选择主观触摸测试评分法进行柔软度测试。选择专业小组成员(20人)进行主观触摸测试,对用标准洗衣液处理的空白毛巾及13种经过柔软处理的毛巾进行柔软度排序,根据柔软触感进行打分,最高分5分柔软度最好,最低分1分柔软度最差,可以并列,最后将20人打分值求和取平均值。

柔软性评价标准如表1。

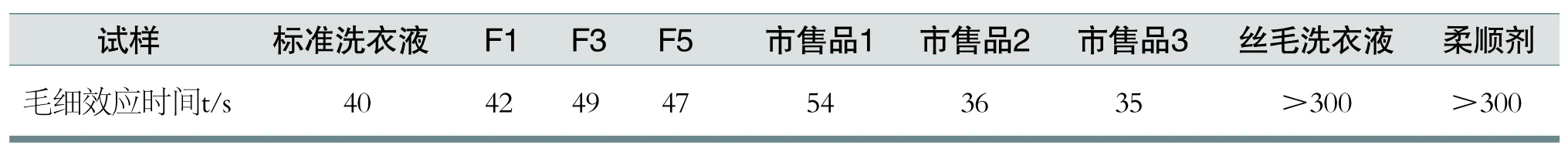

1.2.6 再润湿性能测定[3]

参考QB/T 4309-2012衣物柔顺剂再润湿性能测定,对样品进行再润湿性能测试。

表1 柔软性评价标准

2 结果与讨论

2.1 配方稳定性研究

考虑到柔软性能和低泡易漂洗的功能,首先采用阴离子/非离子含皂(椰油酸)体系。复配后加入有柔软作用的功效成分,并考察其高低温稳定性(表2)。

表2 阴离子/非离子体系中加入柔软作用的功效成分后稳定性结果

配方F1至F6的高低温稳定性良好。配方F7在常温和40℃条件下稳定性良好,但在-18℃至4℃循环时无法恢复透明稳定状态。配方F8在常温条件下即不稳定,呈乳白色不透明状态,且出现分层。配方F9在常温条件下即不稳定,呈略浑浊不透明状态。后续实验中排除常温不稳定的F8和F9配方。

由表3数据可以看出,只有异构醇的纯非基础配方体系添加阳离子功效成分后高低温稳定。因而设定异构醇+阳离子功效成分的体系配方为配方F10。

表3 非离子表面活性剂体系中加入阳离子功效成分稳定性结果

2.2 柔软性测试结果

织物受强机械力作用,表面纤维因磨损产生卷曲并黏结,干燥后产生粗糙的手感,对织物进行柔软处理可以降低这种粗糙的手感。不同二合一柔顺洗衣液对毛巾进行柔软处理后得到柔软度平均评分结果见图1。

由图1可知,柔顺剂和丝毛洗衣液洗后织物柔软度非常高,接近满分5分。添加亲水性阳离子聚合物的配方F5、F6与市售品3柔软度在3.8分左右。市售品1柔软度在3分左右。添加阳离子改性纤维素的配方F2、F3和市售品2的柔软效果稍差,平均分低于3分,但优于基础配方F1及标准洗衣液。其他几个配方的柔软效果很差,与标准洗衣液相当。从柔软性能来说F5与F6配方占优。

图1 不同配方对毛巾的柔软性影响

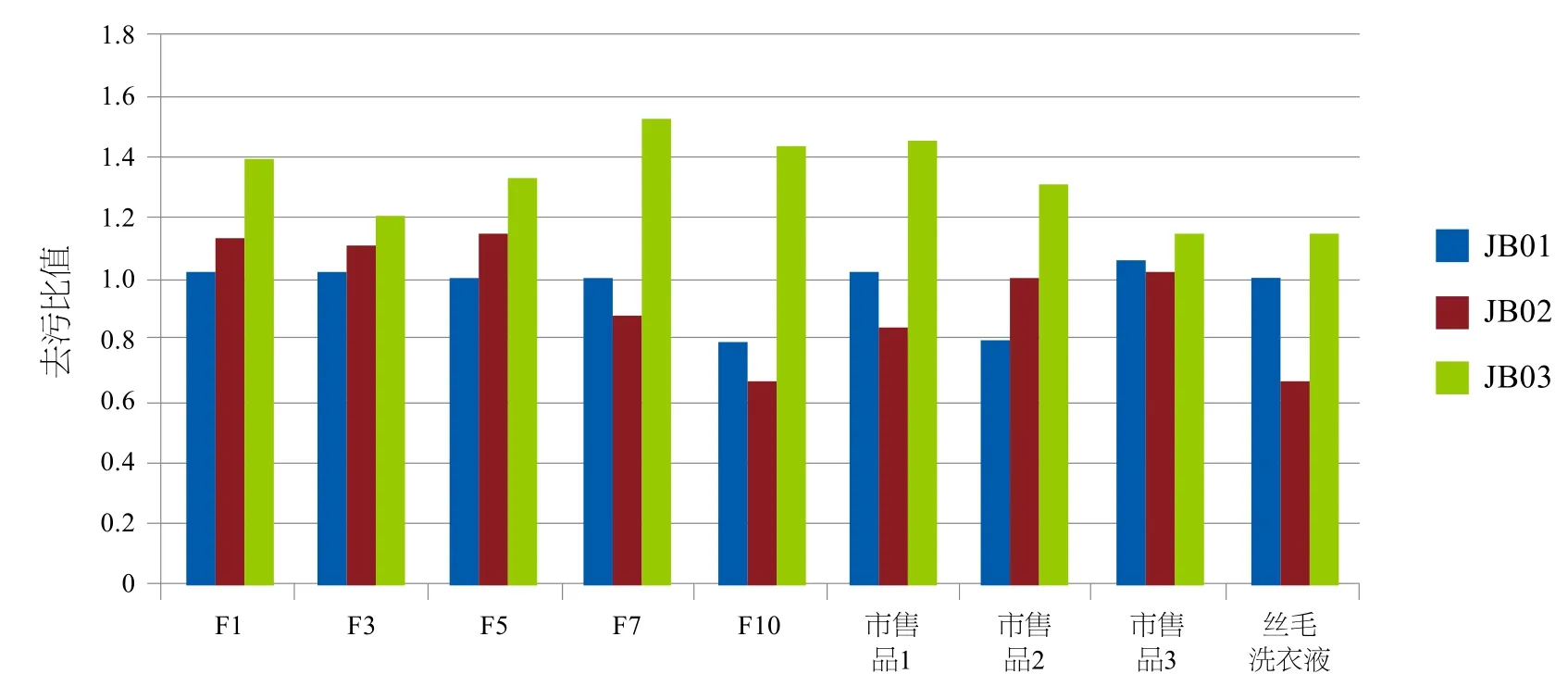

2.3 去污力测试结果

洗衣液通常是以阴离子表面活性剂为主,起到清洁去污作用。而柔顺剂多以阳离子表面活性剂为主,借助化学作用与物理吸附,在纤维表面形成强有力的吸附键和薄膜吸附层,通过降低织物表面摩擦力起到柔软顺滑的作用[4]。柔软功效成分对二合一柔软配方的去污力影响可以通过国标污布的洗涤来表征。

图2为不含柔软功效成分的普通基础配方F1,含4种不同柔软功效成分的配方F3、F5、F7、F10及4个竞品与标准洗衣液相比较的去污力测试结果。

由图2数据可以看出,配方F3、F5的去污力与阴离子/非离子基料F1相比,JB01、JB02基本不变,JB03略有下降。而配方F7对JB03的去污力略有上升。推测是F3、F5的阳离子功效成分复配阴离子/非离子基料后产生阴阳离子团聚对洗涤去污力造成负面影响。而F7的柔软功效成分为非离子,与阴离子/非离子基料复配后协同增效,对皮脂污布的去污有利。配方F3、F5综合去污力优于市售品2和市售品3,稍差于市售品1。除F10外,几种二合一配方的去污力明显优于丝毛洗衣液。

图2 不同配方的去污力测试结果

2.4 黄变性测试结果

一些织物使用柔顺剂,特别是阳离子型柔顺剂后,受到环境变化如受热、光照、潮湿等气候影响或储存时间过长,会引起织物发黄[5]。下面将通过测试白毛巾、白色针织棉、国标白棉布、聚酯白布这4种材质的织物,经过循环洗涤后白度的变化情况来测试黄变性能。具体结果如图3所示。

图3 白毛巾(左)与白针织布(右)白度值随循环洗涤次数的变化结果

由图3及图4数据可以看出,对于白毛巾材质的织物,柔顺剂、F10配方及丝毛洗衣液洗涤后的白度值下降较多,其他几个体系的白度值基本不变;对于白针织和白棉布材质的织物,柔顺剂和丝毛洗衣液的白度值下降较明显,其他几个体系的白度值基本不变,甚至略有升高。对于聚酯白布材质的织物,经柔顺剂洗涤后白度大幅下降,其他7种配方保持稳定。因此,除F10配方外,柔顺成分的加入并没有使二合一洗衣液对织物造成明显黄变现象。

图4 国标白棉布(左)与聚酯白布(右)白度值随循环洗涤次数的变化结果

2.5 再润湿性测试结果

在21℃、相对湿度为61%的标准大气条件下,不同配方的再润湿性能数据测试结果见表4。

由表4数据可以看出,丝毛洗衣液和柔顺剂的再润湿性很差,其他几个配方和3款市售品的再润湿性均良好,毛细效应时间不超过1min。与标准洗衣液相比较,F2和F3的毛细效应时间差在10s内,因而即使在织物表面长时间累积也不会导致织物表面的吸水性变差,影响消费者的穿着舒适感。

3 结论

通过实验测试得出以下结论:

(1) 稳定性方面:乙氧基化酯基季铵盐在阴非配方中稳定性差,不适合添加。脂肪酸铵的含量最好不超过1.3%,否则常温下料液即变浑浊。阳离子改性纤维素和亲水性阳离子聚合物在二合一洗衣液中高低温稳定性良好。

表4 不同配方试样平行测定的毛细效应时间

(2) 柔软性能方面:添加1.0%亲水性阳离子聚合物的配方柔软效果最好。

(3) 去污力方面:加入阳离子改性纤维素和亲水性阳离子聚合物的配方F3、F5对JB03的去污力均略有下降。而含脂肪酸铵的配方F7对JB03的去污力略有上升。推测是阳离子功效成分复配阴离子/非离子基料后产生阴、阳离子团聚,对洗涤去污力造成负面影响。

(4) 黄变方面:柔顺成分的加入并不会使二合一洗衣液对织物造成明显黄变现象。

(5) 再润湿性能方面:含阳离子改性纤维素和亲水性阳离子聚合物的二合一配方洗涤织物后,不会导致织物表面的吸水性变差,影响消费者的穿着舒适感。

通过以上实验结果,可以看出1.0%亲水性阳离子聚合物复配阴非含皂(椰油酸)体系的配方F5综合性能最好,柔软性评分较高,无明显黄变现象,对去污力影响不大,再润湿性好,不会导致织物表面的吸水性变差,可以作为二合一柔顺洗衣液的最终配方。

[1]中华人民共和国工业和信息化部. QB/T 1224-2012 衣料用液体洗涤剂[S]. 北京:中国标准出版社,2012.

[2]中国国家标准化管理委员会. GB/T 13174-2008 衣料用洗涤剂去污力及循环洗涤性能的测定[S]. 北京:中国标准出版社,2008.

[3]中华人民共和国工业和信息化部. QB/T 4309-2012 衣物柔顺剂再润湿性能测定[S]. 北京: 中国标准出版社, 2012.

[4]刘云. 洗涤剂——原理 · 原料 · 工艺 · 配方[M].北京:化学工业出版社, 1998.

[5]陆惠忠,丁杰.纯棉特白产品泛黄原因的分析[J], 针织工业,2003,8(4):60-62.