某金矿选矿工艺试验研究

2018-06-19王众

王 众

(紫金矿业建设有限公司厦门设计分公司,福建 厦门 361006)

1 矿石性质

为有效开发利用某金矿资源,选择合理的选矿工艺流程,本文针对某金矿矿石性质进行选矿工艺试验研究。

该金矿属于贫硫低砷低品位金矿石,含矿岩石为花岗闪长岩,风化面呈黄褐色,新鲜面呈深灰色,中粒粒状结构、块状构造。

矿石金属矿物除了金外,主要有黄铁矿、毒砂、磁黄铁矿和黄铜矿;脉石矿物以石英和斜长石为主,其它为角闪石、黑云母、方解石、少量绿泥石和绢云母。

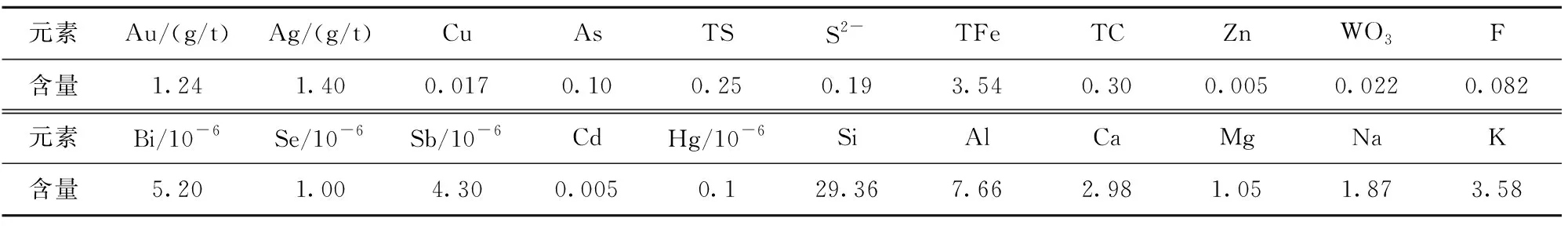

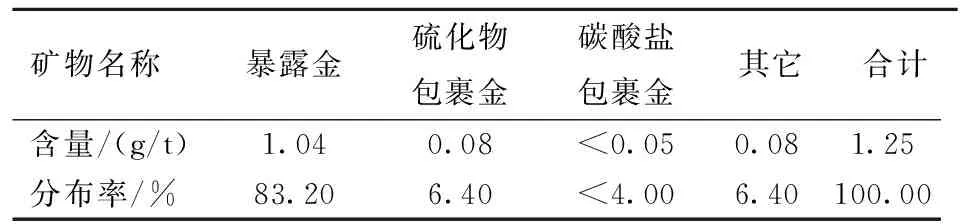

矿石中金主要以含银自然金形成存在,金粒呈异形状、片状、薄膜状,粒级主要分布在0.001~0.005mm,其次为0.008~0.016mm,还有少量粒级大于0.02mm。原矿化学多元素分析结果见表1,金物相分析结果见表2。

2 选矿试验

根据原矿工艺矿物学研究和前期探索试验结果,进行了全泥氰化试验、浮选—精矿氰化试验。

2.1 全泥氰化试验

全泥氰化是原矿经过破碎、磨矿分级后,直接进行氰化浸出的一种提金工艺,流程简单、易于管理。

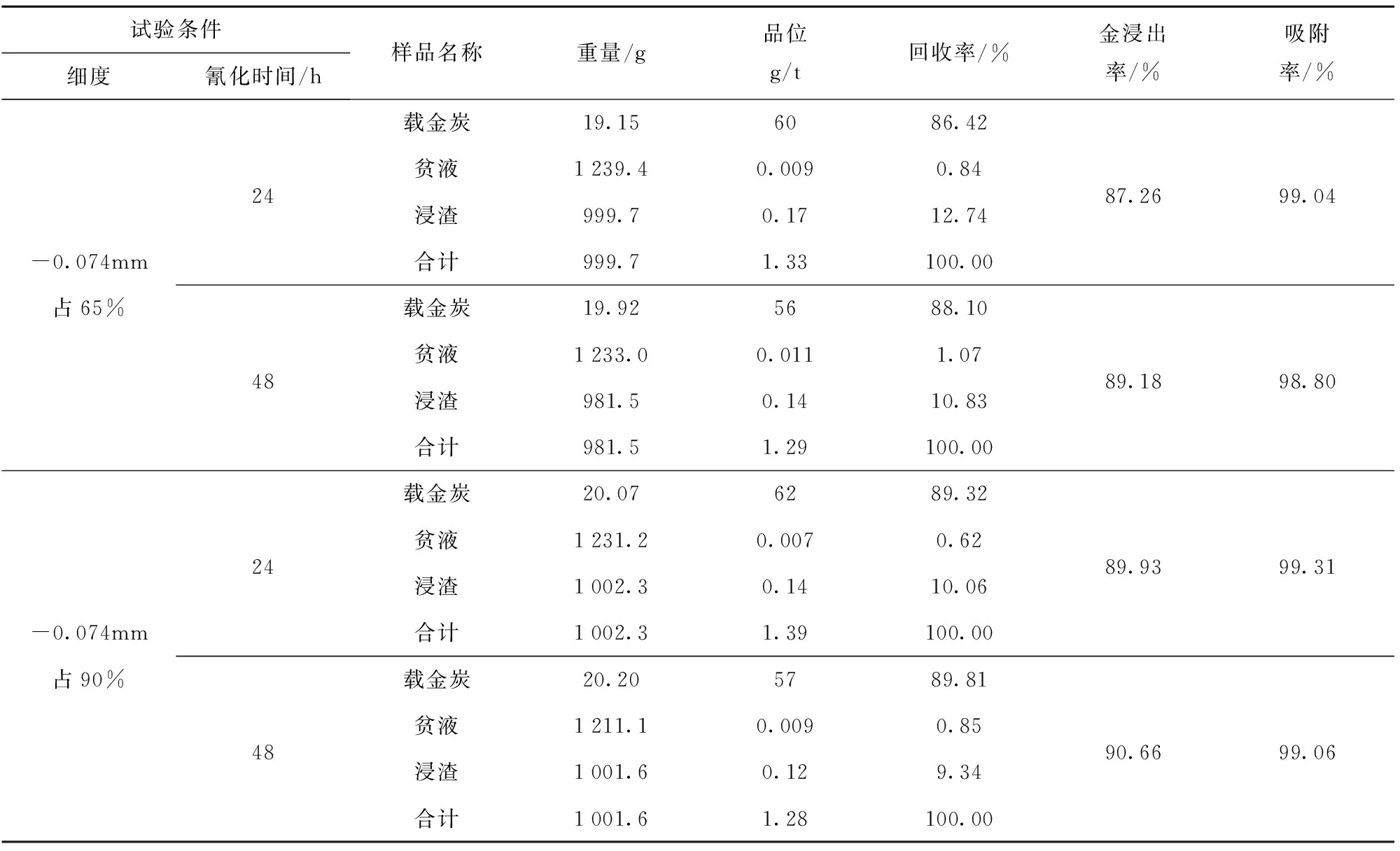

试验条件:矿浆浓度45%,石灰用量2 000g/t,氰化钠初始浓度300×106(ppm)、炭密度15g/L,NaCN用量150g/t。氰化时间为24h时,氰化2h后加入活性炭;氰化时间为48h时,氰化26h后加入活性炭,试验结果见表3。

从表3中可以看出:①在粗磨条件下,氰化时间48h和24h的浸渣金品位低,由0.17g/t降低至0.14g/t,金浸出率提高约2%;在细磨条件下,氰化时间为48h和24h时,浸渣品位由0.14g/t降低至0.12g/t,金浸出率差异较小;②氰化时间相同时,粒度越细,金浸出率越高,增幅约1%~3%;③在细度-0.074mm占65%~90%,矿浆浓度45%,氰化钠初始浓度300×10-6,炭密度15g/L,氰化时间24~48h,金浸出率均达到86%以上,吸附率均稳定在99%左右;④在细磨条件下、浸出时间为48h时,氰化渣金品位0.12g/t左右,继续降低的难度较大。因此当实际原矿品位降低(比如<1g/t)时,预计金浸出率会有所降低。

表1 原矿化学多元素分析结果 %

表2 金物相分析结果

表3 全泥氰化综合条件试验结果

2.2 浮选—精矿氰化试验

该矿石属于低品位金矿石,如采用浮选使金富集,然后对浮选金精矿进行氰化回收金,有利于降低投资和生产成本。

2.2.1 浮选闭路试验

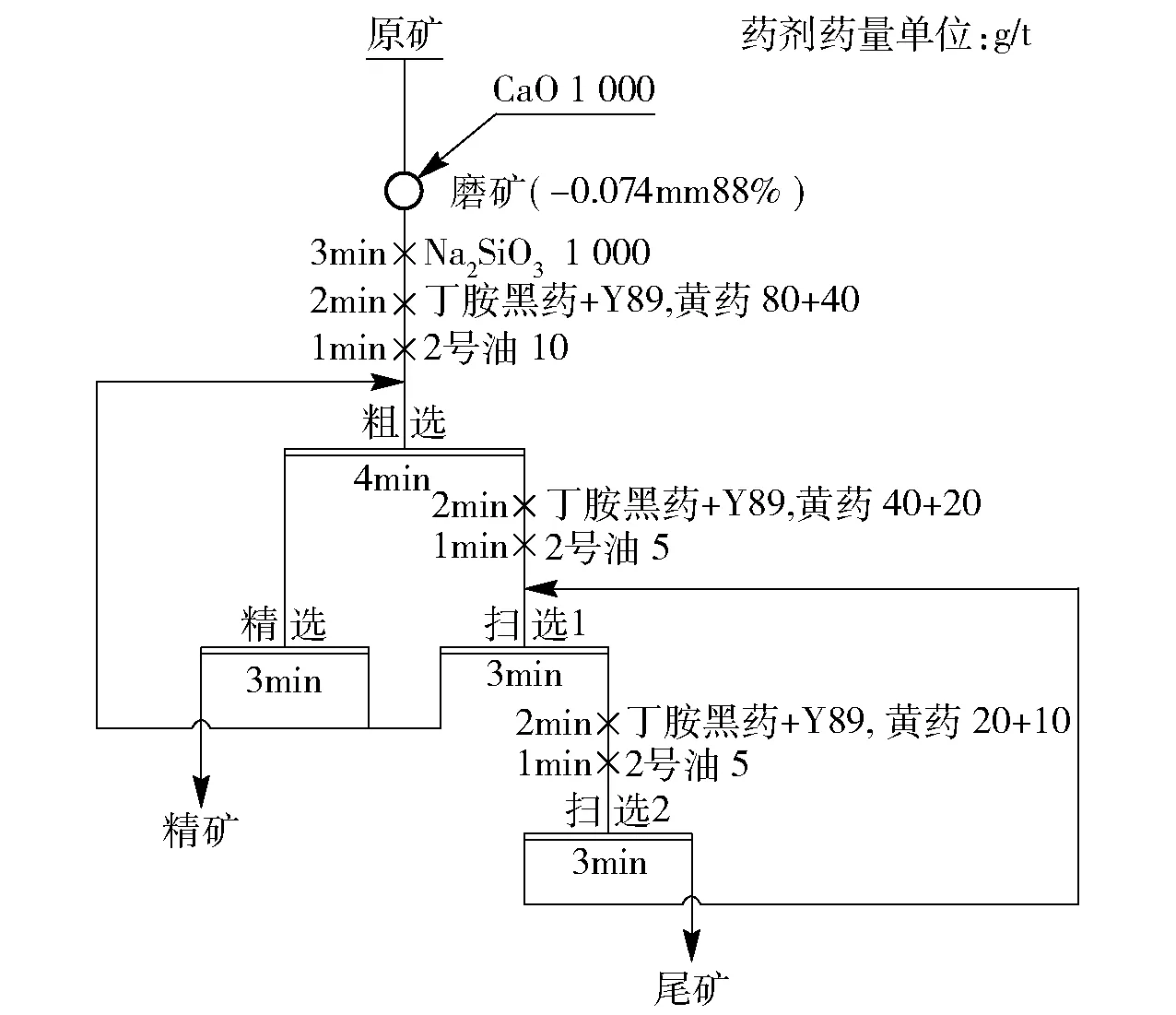

闭路试验流程见图1,试验结果见表4。

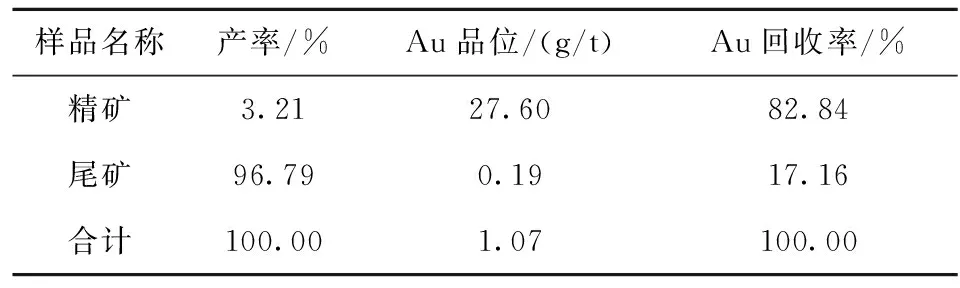

从表4可以看出,浮选采用一次粗选一次精选二次扫选流程可获得产率3.21%、含金27.60g/t、金回收率82.84%的金精矿。

2.2.2 精矿氰化试验

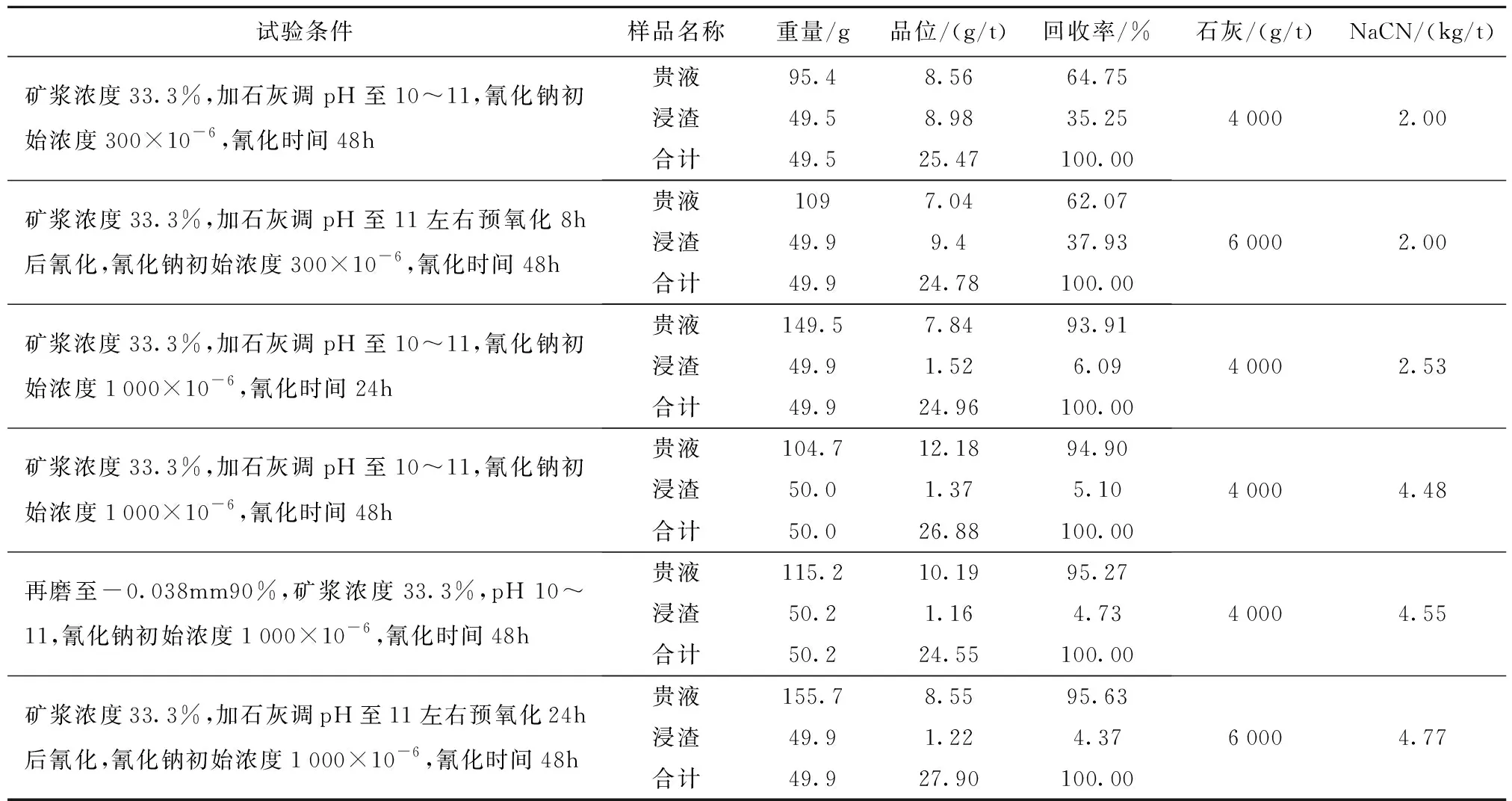

浮选精矿氰化试验条件及结果见表5。从表5可以看出,浮选精矿在高氰化钠浓度下即可获得较高的金浸出率,预氧化和再磨对金浸出率作用不明显。浮选精矿在液固比R=2、氰化钠初始浓度1 000×10-6、氰化48h后金浸出率可达95%左右,氰化钠耗量4.5kg/t左右,对原矿约为145g/t。

图1 闭路试验流程图

样品名称产率/%Au品位/(g/t)Au回收率/%精矿3.2127.6082.84尾矿96.790.1917.16合计100.001.07100.00

2.2.3 浮选—精矿氰化工艺

浮选—精矿氰化联合工艺技术指标见表6。

3 试验结果分析

(1)全泥氰化方案在磨矿细度为-0.074mm占65%时,氰化24h金浸出率为87.26%,氰化48h为89.18%;在磨矿细度为-0.074mm占90%、氰化24h金浸出率89.93%,氰化48h为90.66%。金吸附率稳定在99%左右,氰化钠耗量在150g/t左右。

表5 浮选金精矿氰化试验条件及结果

表6 浮选—精矿氰化联合工艺技术指标

(2)浮选—精矿氰化方案试验中金综合回收率为78.62%,其中在磨矿细度为-0.074mm占88%时,浮选采用一次粗选一次精选二次扫选可获得产率3.21%、金品位为27.60g/t、金回收率为82.84%的金精矿;浮选精矿直接氰化48h 金浸出率为95%左右,氰化钠耗量在145g/t左右(对原矿)。

对比试验结果表明:全泥氰化金综合回收率最高,采用一段磨矿时(细度为-0.074mm占65%~70%)金浸出率为88%左右,采用两段磨矿时(细度-0.074mm占85%~90%)金浸出率在90%左右。浮选—精矿氰化方案金综合回收率仅为78.62%,主要是由于该矿石中金以自然金为主,且主要分布在微细粒级,一部分粗粒级自然金浮选工艺难以回收,易造成浮选作业指标不稳定。

经方案初步对比分析,推荐全泥氰化方案,该工艺具有流程简单、药剂制度简单、吨矿药剂成本低、指标可靠、易于在生产上实现等优势。对于含金1g/t以上的矿石,可获得金回收率80%以上、伴生银回收率30%左右的指标。

4 选矿工艺选择

根据全泥氰化试验结果,选择了两个方案(全泥氰化)进行技术经济比较。方案1:磨矿细度-0.074mm占65%,氰化时间48h,氰化钠耗量150g/t;方案2:磨矿细度-0.074mm占90%,氰化时间24h,氰化钠耗量150g/t。对比结果见表7。

表7 选矿工艺方案对比结果

由表7可知,方案1较方案2吨矿成本低12元/t,销售收入少1 948.8万元/a,而可比收益较方案2高1 651.2万元/a。因此,针对该低品位金矿石推荐全泥氰化粗磨方案。

5 结语

通过对该矿石采用全泥氰化和浮选—精矿氰化试验研究表明:全泥氰化工艺适合该金矿矿石;通过技术经济比较,选择全泥氰化粗磨方案处理该金矿矿石。

[参考文献]

[1] 孙传尧,乔繁盛,赵涌泉.黄金生产工艺指南[M].北京:地质出版社,2000.

[2] 朱俊士.选矿试验研究与产业化[M].北京: 冶金工业出版社,2004.