水压锥阀阀芯表面微造型的润滑性能研究

2018-06-14潘广香马齐江

潘广香,夏 秋,马齐江

近年来,随着国家对绿色环保、安全高效、节能减排等生产理念的大力提倡,水液压技术已逐步替代传统的油压技术成为液压传动技术领域的研究热点[1]。由于水介质的黏度低,难以形成润滑膜,使摩擦副之间易形成干摩擦,导致水压元件润滑性能不佳,同时由于水介质抗腐蚀性能差,加剧水压元件的腐蚀磨损,严重影响使用寿命[2]。

表面微造型是通过激光微加工技术在摩擦副表面加工出纳米级微小凹坑,以改善摩擦副表面摩擦磨损状态。表面微造型因具有存储润滑油和微小磨粒,提高油膜厚度和承载能力,降低磨损,提高摩擦副使用寿命等优点[3],目前已成为国内外学者的研究热点,该技术已在机械密封、轴承、活塞环、噪声抑制等领域取得一定的研究成果[4-6]。但是将表面微造型引入水压传动领域,研究表面微造型对水压阀阀芯润滑性能影响的相关研究还较少。文章以水压锥阀为研究对象,研究加工有表面微造型的水压锥阀阀腔内的润滑状态,并重点研究表面微造型的形貌、几何尺寸及分布密度对其润滑性能的影响。

1 CFD几何模型

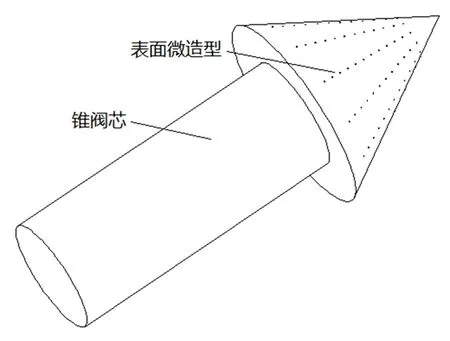

运动的锥阀阀芯与静止的阀套构成一对摩擦副,由于在内径较小的内圆柱面上加工表面微造型较为困难,故微造型选择加工在锥阀阀芯表面上,图1所示为带有表面微造型的水压锥阀模型,开设的微小凹坑规律分布在锥阀芯外表面上。

图1 带有表面微造型的水压锥阀阀芯模型

如图2所示为简化后的水压锥阀二维流场仿真模型。由于表面微造型沿着阀芯呈周期性对称分布,为简化计算,取通过锥阀轴线和微造型中心对称线的一个流体薄片进行流场分析,将较为复杂的三维流场模型简化成二维流场模型。

图2 水压锥阀二维流场仿真模型

图3为常见四种表面微造型的几何形貌,分别为圆柱形、圆锥形、半球形和圆台形。图中D表示微造型直径,H表示微造型深度。

图3 常见微造型几何形貌

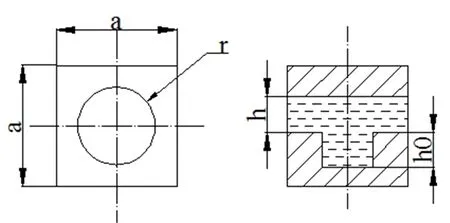

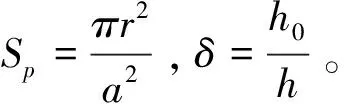

为进一步研究表面微造型几何尺寸对润滑性能的影响,忽略阀芯-阀套摩擦副间液膜曲率半径和其他次要因素的影响,截取a×a圆柱形表面微造型单元为研究对象[7],如图4所示,图中r为微造型半径,h为液膜厚度,h0为微造型深度。

图4 圆柱形微造型单元

2 数学模型

对所建立的CFD仿真模型做如下假设:1)阀芯和阀套所构成的摩擦副为同轴;

2)不计体积力的作用;

3)忽略温度的影响,即水介质的黏度和密度不变,且不可压缩。

建立数学模型[8]:

连续性方程:

学校在进行设计和规划时,并没有根据校园内行车的需要对道路尽心规划,使得道路较窄。比如,多数校园道路的设计局限于疏散人流的单一功能,并且人为地限制了车辆的同行。这使得学校内虽然有大量的道路,但是多为狭窄的销路,并且拐弯很多,一旦有大量的车辆进入校园,就很难有足够的空间行车,再加上路窄无法掉头,因此很容易造成交通拥堵。

动量方程:

式中:u、ν、ω——沿x、y、z方向的速度;p——液膜压力;ρ——水介质密度;μ——水的动力黏度。

3 参数设定

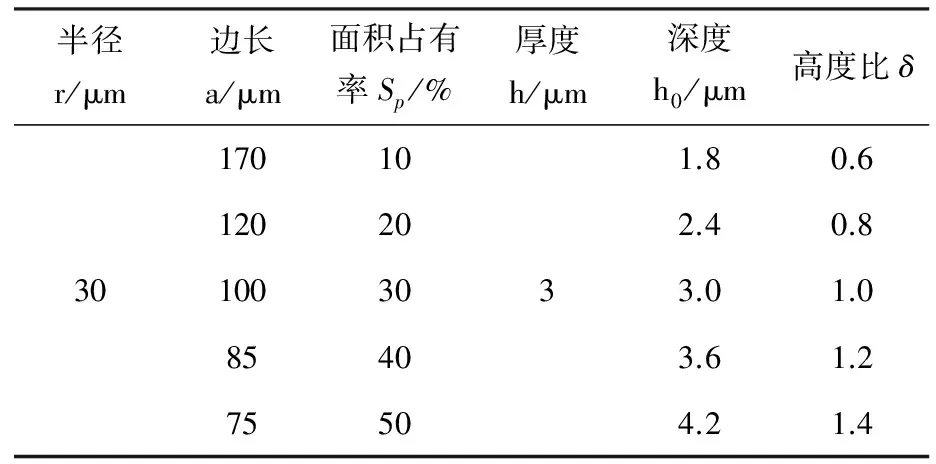

为避免微凹坑形貌的变化,可通过改变单元微造型的边长a来改变面积占有率,取微造型半径r为30μm不变,微造型单元边长a分别为170μm、120μm、100μm、85μm、75μm,计算并取整得面积占有率Sp约为10%、20%、30%、40%、50%。根据水压阀配合间隙要求,选取单元微造型液膜厚度h=3.0μm,微造型深度h0分别选取1.8μm、2.4μm、3.0μm、3.6μm、4.2μm,计算可得高度比δ分别为0.6、0.8、1.0、1.2、1.4。各参数选取如表1所示。

表1 各参数取值

4 计算与分析

根据简化后的二维流场模型,运用CAD绘制并导入到GAMBIT前处理器中进行网格划分,定义边界条件,因表面微造型尺寸较小,为提高计算精度,需对微小凹坑进行网格局部细化处理。将划分好网格的模型导入到FLUENT中,运行仿真得到计算结果。

4.1 表面微造型形貌对润滑性能的影响

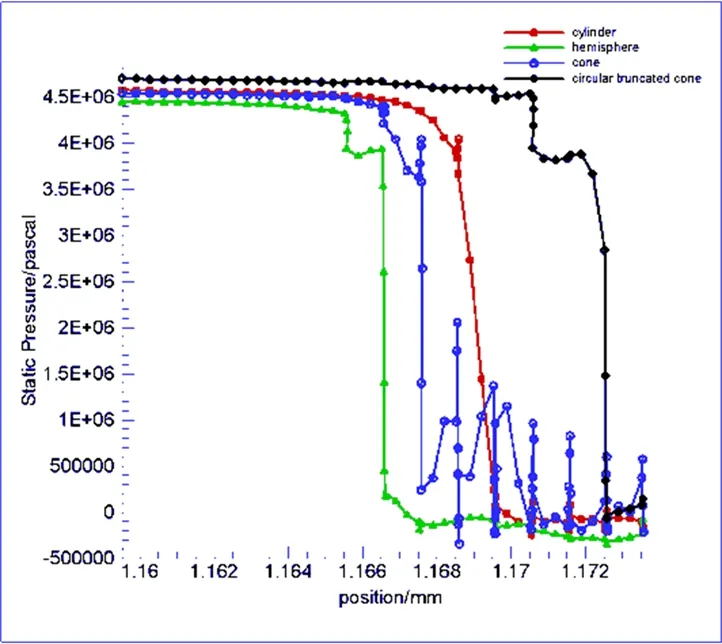

在相同的结构参数下,选取图3所示的四种形貌的表面微造型进行仿真分析,得到如图5所示的水压锥阀阀芯表面静压力分布图。阀芯表面的静压力值间接反应阀腔内的润滑效果,压力值大说明阀芯表面的承载能力大,可有效避免阀芯和阀套的直接接触,减小摩擦副之间的摩擦磨损。结果表明,带有不同形貌微造型的水压锥阀其表面静压力分布状态基本相同,但各处静压力值大小不同,其中圆台形微造型相比于其他三种形貌的微造型可获得较大的表面静压力,说明带有圆台形微造型的水压锥阀阀腔内润滑性能较好。

图5 阀芯表面静压力分布图

4.2 表面微造型几何尺寸对润滑性能的影响

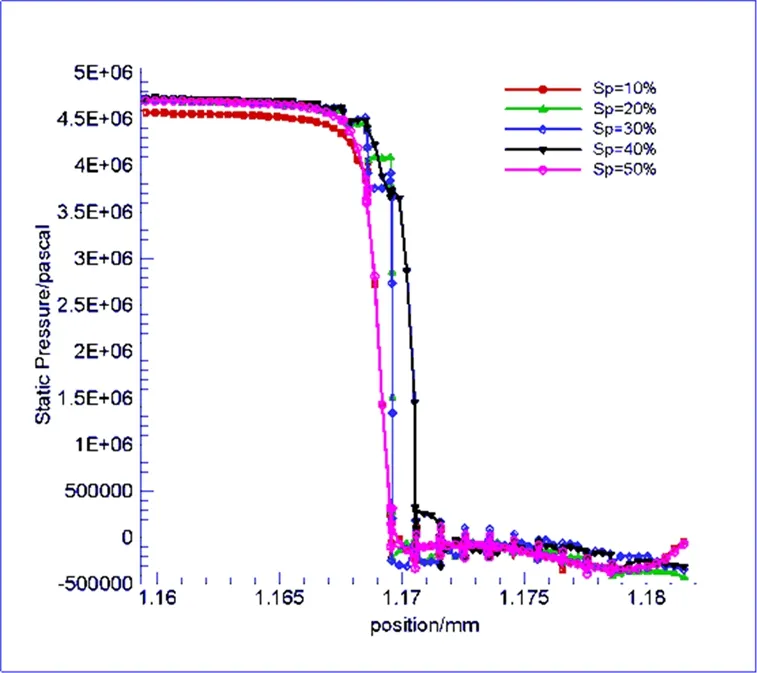

1.面积占有率Sp对润滑性能的影响。针对同一表面微造型几何尺寸(r=30μm,h=3μm,h0=3μm),通过改变单元微造型边长得到不同面积占有率Sp,运行仿真得到不同Sp下的阀芯表面静压力分布图,如图5所示。分析可知:阀芯表面静压力值随着面积占有率Sp的增大先增大后减小,当面积占有率Sp=40%时,静压力值相对最大。说明表面微造型面积占有率Sp对阀腔内润滑性能有影响,当面积占有率Sp取40%左右时,润滑性能较好。

图6 不同面积占有率Sp下阀芯表面静压力分布图

2.高度比δ对润滑性能的影响。当不改变表面微造型的面积占有率Sp(r=30μm,a=85μm,h=3μm),通过改变微造型深度得到不同高度比δ,运行仿真得到不同δ下的阀芯表面静压力分布图,如图6所示。由图可知,随着表面微造型的高度比δ的增大,阀芯表面静压力值呈先上升后下降的趋势,当高度比δ=1.2时,静压力值相对最大。由此说明,表面微造型的高度比对阀腔内的润滑性能有较大影响,当高度比为1.2左右时,润滑性能较好。

图7 不同高度比δ下阀芯表面静压力分布图

4.3 表面微造型分布密度对润滑性能的影响

在不改变单一微造型形貌及几何尺寸的前提下,选取不同数量的微造型,研究表面微造型分布密度对阀腔内润滑性能的影响。因阀芯微造型规律分布,当阀芯轴向微造型数目不变时,沿阀芯周向微造型的排列数N越多,即说明微造型的分布密度越大。排列数N分别取11、14、17、21、24、28,仿真分析得到如图8所示的不同微造型分布密度下的阀芯表面静压力分布图。

由图可知,随着表面微造型的分布密度增大,阀芯表面静压力值增大,阀腔内润滑性能变好。但是表面微造型分布过密会增加阀芯的名义膜厚,造成整个液膜压力下降,同时也会削弱阀芯的承载能力。

图8 不同分布密度下阀芯表面静压力分布图

5 结论

1.当水压锥阀阀芯上加工有表面微造型时,其阀腔内润滑性能得到改善,且不同形貌的微造型所产生的润滑效果不同,其中圆台形微造型所产生的润滑性能较好。

2.单元微造型的面积占有率Sp和高度比δ对阀腔内容润滑性能影响明显,当Sp选择在40%左右,δ选择在1.2左右时,润滑性能较好。

3.表面微造型分布密度越大,阀腔内润滑性能越好,但是过多的加工微造型会降低阀芯的承载能力。

[参 考 文 献]

[1] 杨华勇,周华.水液压技术研究新进展[J].液压与气动,2013(2):1-6.

[2] 杨华勇,周华.纯水液压传动技术的若干关键问题[J].机械工程学报, 2009 (z1): 96-100.

[3] 于海武,邓海顺,黄巍,等.微凹坑相对位置变化对表面减摩性能的影响[J].中国矿业大学学报,2011,40( 6) : 943-948.

[4] 袁明超,钱双庆,刘一静,等.利用表面织构提高活塞环/缸套摩擦性能的实验研究[J].机械科学与技术,2009,28(12):1630-1633

[5] 符永宏,张华伟,纪敬虎,等.微造型活塞环表面的润滑性能数值分析[J].内燃机学报,2009,27(2):180-185.

[6] 盖小红,莫继良,刘铭倩,等.织构化表面处理抑制界面摩擦尖叫噪声[J].中国表面工程,2015,28(3):102-107.

[7] 张辉,张东亚,林平,等.无限大接触面圆坑织构参数优化[J].润滑与密封,2013,38( 8):23-27.

[8] 何涛,邓海顺,王传礼,等.三用阀阀芯微造型的动压润滑性能[J].液压与气动,2015(3):15-18.

[9] 符永宏,张宗涛,张彦虎,等.基于CFD活塞环表面凹腔微造型动压润滑性能研究[J].润滑与密封,2010,35(12):25-27.