大体积混凝土胶凝材料体系水化放热规律研究

2018-06-14新疆农业大学水利与土木工程学院乌鲁木齐830052

,,(新疆农业大学 水利与土木工程学院, 乌鲁木齐 830052)

1 研究背景

近年来,大体积混凝土在房建、水利等行业得到广泛应用,其热学性能引起了学术界和工程界的广泛关注[1]。大量研究表明[2-5],大体积混凝土的热学性能决定其温度防裂性能。杨和礼[4]、熊华飞[5]通过对大体积混凝土热学性能的研究,认为从大体积混凝土材料方面改善其热学性能的主要方法有降低胶凝材料的水化热、掺加外加剂和采用合理的骨料级配等。由于胶凝材料的水化热是造成大体积混凝土开裂的主因,因此降低胶凝材料的水化热是减少大体积混凝土开裂的有效措施之一。

目前,降低胶凝材料水化热主要采用低热水泥和掺加大掺量的矿物掺合料2种方法。现有研究表明,低热硅酸盐水泥相比于普通硅酸盐水泥水化放热量低主要是由其C2S含量高、C3S含量低造成的。张旭龙[6]认为单掺粉煤灰、单掺矿粉可以降低胶凝材料的水化热、延缓胶凝材料的水化速率,两者在相同掺量的情况下,粉煤灰降低胶凝材料的第二放热峰值的效果更明显;谢莎莎[7]认为复掺粉煤灰与矿粉在掺量超过30%的大掺量情况下可以更有效地降低胶凝材料的水化热。以上2种方法都在降低胶凝材料水化热、调整放热速率及改善混凝土热学性能方面取得了较好的效果。

大量研究表明[8-12],测定水泥基材料的水化放热曲线是研究胶凝材料体系水化放热规律及水化过程的有效手段,Krstulovic等[10]通过对水泥基材料的水化放热曲线进行深入研究,提出了Krstulovic-Dabic水化反应动力学模型,并明确了Krstulovic-Dabic模型中的参数(α,k,n)与胶凝材料水化进程的关系,该模型能够较好地反映胶凝材料水化进程中的宏观和微观机理,在胶凝材料水化进程相关研究中得到了广泛应用[ 8-11]。

以上研究成果为大体积混凝土温度防裂研究奠定了试验基础和理论指导。但关于采用低热硅酸盐水泥和掺不同矿物掺合料2种方法对胶凝材料水化规律差异方面的系统研究鲜有报道。本文通过测定低热硅酸盐水泥、掺不同矿物掺合料胶凝材料体系的水化放热曲线,对放热曲线进行分析,着重针对两者间水化放热规律方面的差异进行对比研究,并结合Krstulovic-Dabic模型对比分析两者的水化进程,为改善大体积混凝土热学性能提供参考。

2 相关理论

2.1 水泥基材料的放热阶段

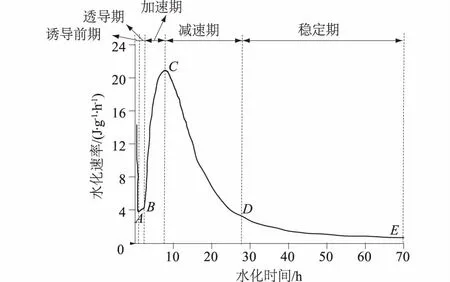

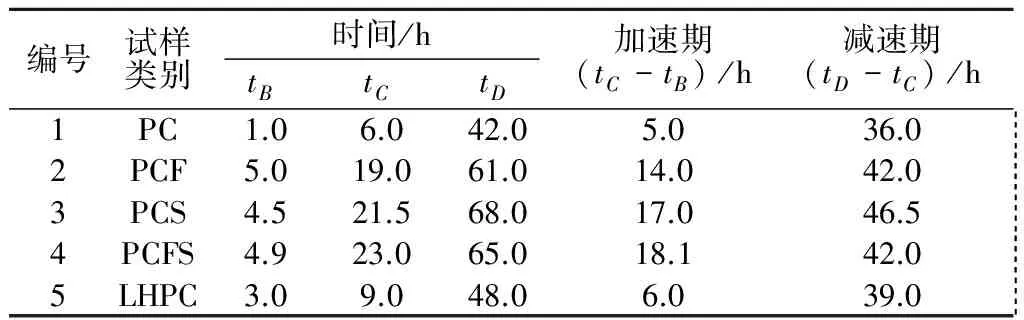

根据袁润章[13]对于水泥放热特性的观点,把水泥基胶凝材料的放热过程分成5个阶段,即诱导前期(0A)、诱导期(AB)、加速期(BC)、减速期(CD)和稳定期(DE),见图1[12]。张旭龙[6]、谢莎莎[7]认为水泥基胶凝材料的诱导前期为C3A的水化,水化速率很快,出现第1个放热峰值;诱导期与胶凝材料的初凝时间有关,发生在B点;加速期水化加速,出现第2个放热峰值,胶凝材料的终凝时间发生在C点,主要为C3S的水化;减速期水化速率减慢,主要为C3S和C2S的水化;稳定期水化速率趋于稳定,主要为C2S的水化。

图1 水泥基材料水化速率曲线[12]Fig.1 Curve of hydration rate of cement-based materials[12]

需要说明的是,阎培渝等[11]认为诱导前期与诱导期的放热量仅为总放热量的5%左右,对于实际工程的影响可以忽略,因此本文对于胶凝材料水化热的分析从诱导期结束以后开始阐述。

2.2 Krstulovic-Dabic模型

Krstulovic-Dabic模型在水化进程分析方面得到应用,阎培渝等[11]、张旭龙[6]采用Krstulovic-Dabic模型分析了水泥基材料的水化进程,并拟合出了水化动力学热谱重构曲线。Krstulovic-Dabic模型把水泥基材料的水化分为3个时期,分别表述为:

结晶成核与晶体生长期(NG)

(1)

相边界反应期(I)

(2)

扩散期(D)

[1-(1-α)1/3]2=kD(t-t0) 。

(3)

式中:α为水化度,表征胶凝材料的水化程度;kNG,kI,kD为反应速率常数,表征胶凝材料在NG,I,D 3个时期水化速率的快慢;(t-t0)为加速期开始计算的反应时间;n为反应级数,表征水化反应阻力的大小。

对于水化度α可以通过Kundsen外推方程[11]求得,即:

(4)

α=Q/Qmax。

(5)

式中:Q为加速期开始的水化热;Qmax为胶凝材料的最终放热量;t50为胶凝材料在放出总热量一半时的时间。

3 试验材料及方案

3.1 原材料

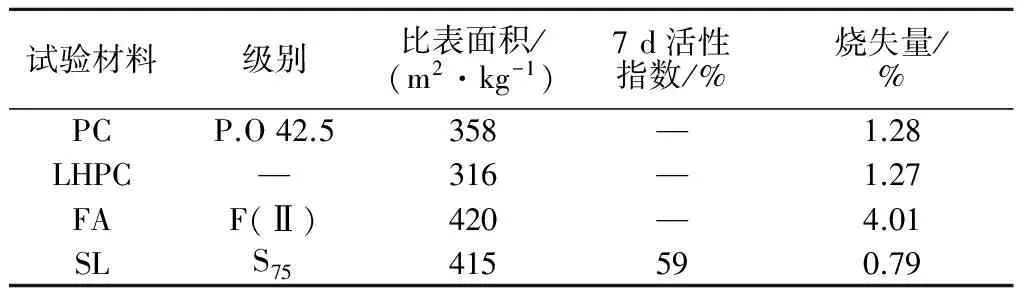

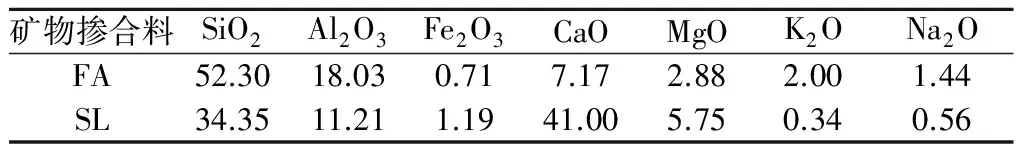

试验水泥为新疆天山水泥股份有限公司生产,主要成分见表1;粉煤灰为新疆福阳新型环保节能建材有限公司生产;矿粉为新疆宝新盛源建材有限公司生产。原材料技术指标见表2,粉煤灰和矿粉化学成分见表3。

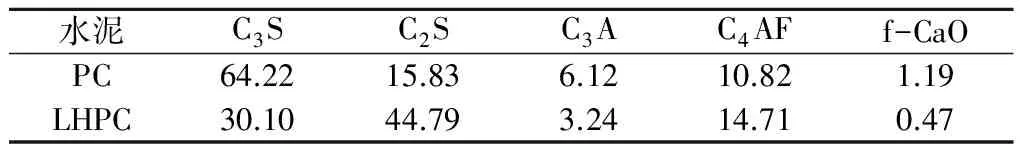

表1 不同水泥中熟料主要矿物成分 Table 1 Main mineral composition of clinker indifferent cements %

注:PC为普通硅酸盐水泥;LHPC为低热硅酸盐水泥

表2原材料技术指标

Table2Technicalindexesofrawmaterials

试验材料级别比表面积/(m2·kg-1)7d活性指数/%烧失量/%PCP.O42.5358—1.28LHPC—316—1.27FAF(Ⅱ)420—4.01SLS75415590.79

注:FA为粉煤灰;SL为矿粉

表3 粉煤灰和矿粉化学成分Table 3 Chemical compositions of fly ash and slag %

3.2 试验方法

水化热的测定按照《水泥水化热测定方法》(GB 12959—2008)[14]中的直接法测定,实时测温系统监测168 h的胶砂温度。根据试验监测温度,作出水化热曲线,并计算出水化放热速率曲线。

3.3 试验方案

本试验主要研究大掺量矿物掺合料体系与低热硅酸盐水泥之间水化热释放规律及水化进程的差别,故试验采用普通硅酸盐水泥单掺55%粉煤灰、60%矿粉、复掺25%粉煤灰与25%矿粉,与普通硅酸盐水泥和低热硅酸盐水泥的水化进行比较,详细试验方案见表4。下文中的矿物掺合料胶凝材料体系都是普通硅酸盐水泥掺入矿物掺合料。

表4 试验方案Table 4 Test schemes

注: PCF为普通硅酸盐水泥掺粉煤灰; PCS 为普通硅酸盐水泥掺矿粉;PCFS为普通硅酸盐水泥复掺粉煤灰与矿粉

4 试验结果与分析

4.1 试验结果

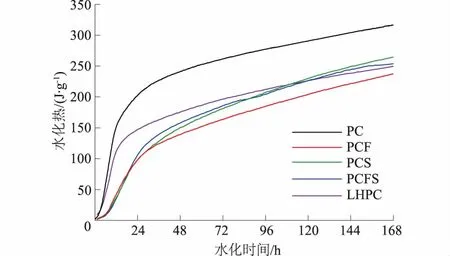

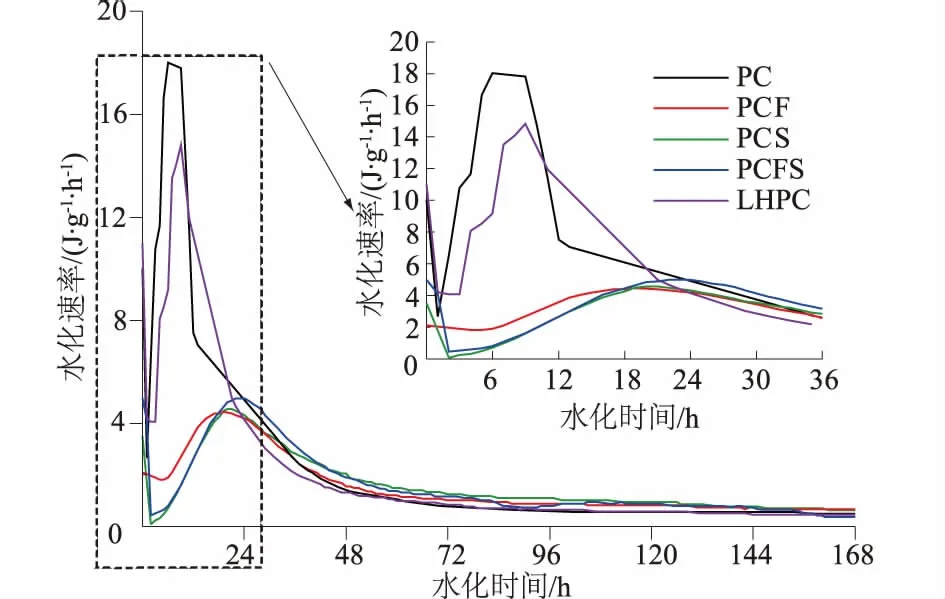

图2(a)为胶凝材料的水化放热量曲线,其中普通硅酸盐水泥的水化热最高,单掺粉煤灰的水化热最低,单掺矿粉和复掺粉煤灰与矿粉的水化热前期低于低热硅酸盐水泥,而后期高于低热硅酸盐水泥;图2(b)为胶凝材料的水化放热速率图,低热硅酸盐水泥、大掺量掺合料胶凝材料体系与普通硅酸盐水泥相比,放热峰值出现了不同程度的降低与推迟。

(a) 放热量曲线

(b) 水化速率曲线图2 胶凝材料水化放热和水化速率曲线Fig.2 Curves of hydration heat release and hydration rate of cementitious materials

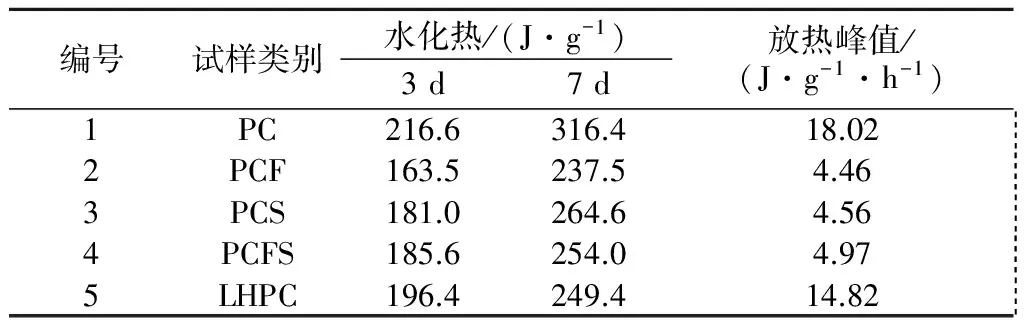

结合图2试验数据,计算出水泥基材料的水化热和放热峰值,如表5所示,其中低热硅酸盐水泥与普通硅酸盐水泥相比,3 d水化热降低20.2 J/g,7 d水化热降低67.0 J/g,第2个放热峰值降低17.8%。

表5 胶凝材料水化放热过程Table 5 Hydration heat release process ofcementitious materials

掺入了55%的粉煤灰后,与普通硅酸盐水泥相比,3 d水化热降低53.1 J/g,7 d水化热降低78.9 J/g,第2个放热峰值降低75.3%;与低热硅酸盐水泥比较,3 d水化热降低32.9 J/g,7 d水化热降低11.9 J/g,第2个放热峰值降低69.9%。

掺入60%的矿粉后,与普通硅酸盐水泥相比,3 d水化热降低35.6 J/g,7 d水化热降低51.8 J/g,第2个放热峰值降低74.7%;与低热硅酸盐水泥比较,3 d水化热降低15.4 J/g,7 d水化热增加14.8 J/g,第2个放热峰值降低69.2%。

掺入25%的粉煤灰与25%的矿粉后,与普通硅酸盐水泥相比,3 d水化热降低31.0 J/g,7 d水化热降低62.4 J/g,第2个放热峰值降低72.4%;与低热硅酸盐水泥比较,3 d水化热降低10.8 J/g,7 d水化热增加4.6 J/g,第2个放热峰值降低66.5%。

4.2 试验结果分析

4.2.1 水化放热规律分析

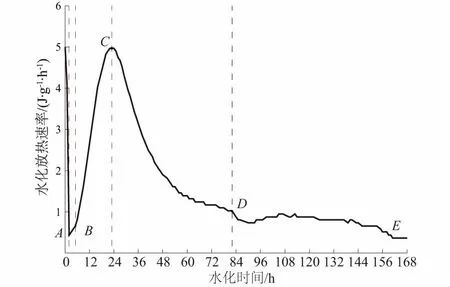

运用2.1节相关理论对各胶凝材料体系的放热阶段进行划分,得出5组试样的特征参数,如表6所示。结合试验结果、相关理论来分析低热硅酸盐水泥与掺大掺量矿物掺合料间水化放热规律的差异。

表6 胶凝材料水化过程特征时间Table 6 Characteristic time of hydration processof cementitious materials

低热硅酸盐水泥与普通硅酸盐水泥相比,B点时间延后2 h,C点时间延后3 h,根据相关理论可知,低热硅酸盐水泥的初凝时间延后2 h,终凝时间延后3 h。加速期延长1 h,减速期延长3 h,说明由于低热硅酸盐水泥熟料中的矿物成分C3S在加速期反应减缓,从而使加速期延长;因为低热硅酸盐水泥C2S的含量高,从而在减速期C2S参与了水化,使减速期延长。

大掺量矿物掺合料胶凝材料体系(方案2、方案3、方案4)与低热硅酸盐水泥相比可知,大掺量矿物掺合料胶凝材料体系的B点与C点的时间都有不同程度的延后(方案2中B点时间延后2 h,C点时间延后10 h;方案3中B点时间延后1.5 h,C点时间延后12.5 h;方案4中B点时间延后1.9 h,C点时间延后14 h),根据相关理论[9],B点对应着水泥基胶凝材料的初凝时间,C点对应水泥基胶凝材料的终凝时间,因此大掺量矿物掺合料胶凝材料体系的初、终凝时间都有不同程度的延后。

相比于低热硅酸盐水泥,大掺量矿物掺合料胶凝材料体系的加速期与减速期也有不同程度的延长(方案2中加速期延长8 h,减速期延长3 h;方案3中加速期延长11 h,减速期延长7.5 h;方案4中加速期延长12.1 h,减速期延长3 h),这是因为由于掺入了大量的矿物掺合料,使普通硅酸盐水泥熟料中的C3S减少,C3S在加速期的水化减缓,加速期延长;但是在减速期由于矿物掺合料的火山灰活性被激发,使得胶凝材料体系的水化速率加快,减速期延长。

图3 PCFS在20 ℃的水化放热速率曲线Fig.3 Curve of hydration heat release rate of PCFS at 20 ℃

4.2.2 水化进程分析

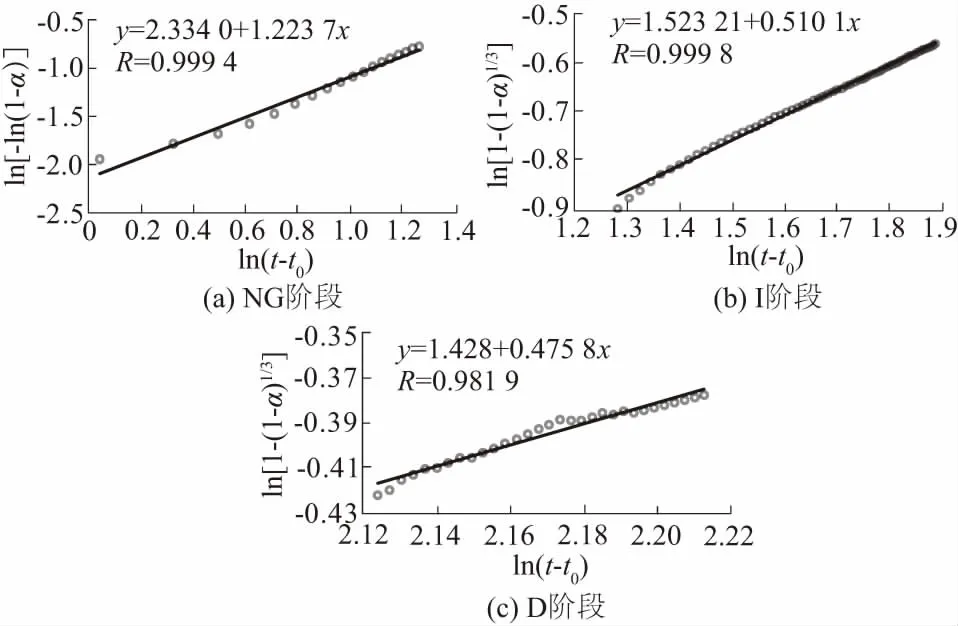

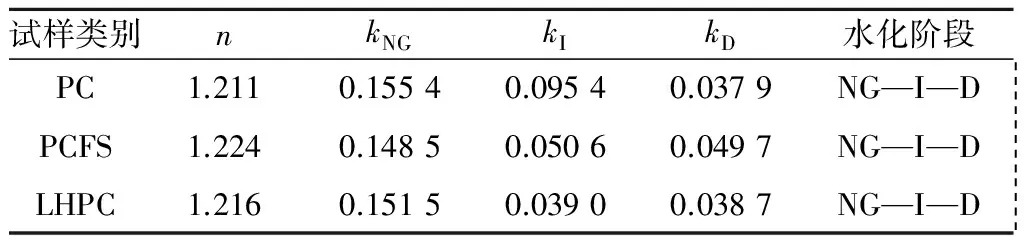

为进一步描述掺大掺量矿物掺合料胶凝材料体系与低热硅酸盐水泥水化进程的差异,采用Krstulovic-Dabic模型,计算出低热硅酸盐水泥与普通硅酸盐水泥对应的模型参数(n,kNG,kI,kD),进而从宏观与微观方面分析大掺量矿物掺合料胶凝材料体系与低热硅酸盐水泥水化进程的差异。

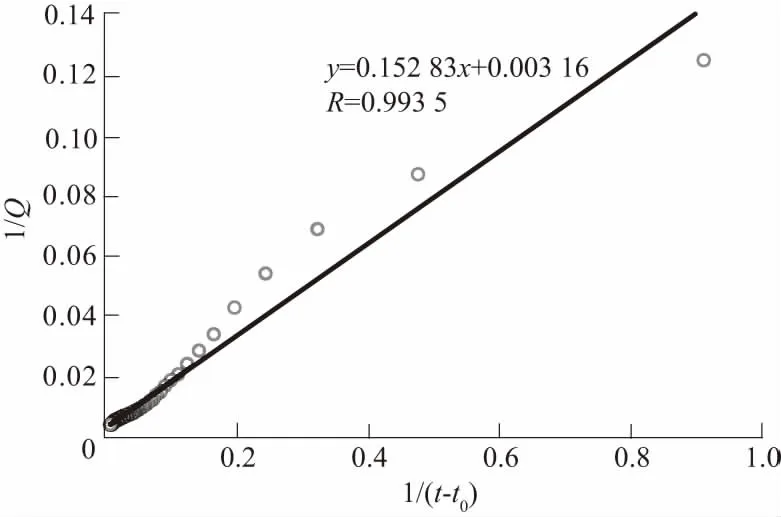

以方案4为例来分析水泥基胶凝材料的水化进程,图3为粉煤灰、矿粉与普通硅酸盐水泥三元胶凝材料体系20 ℃的水化放热速率曲线。

由式(4)可知,以1/Q与1/(t-t0)分别为因变量与自变量,然后进行线性拟合,可得出t50与Qmax,拟合曲线见图4,求得三元胶凝材料体系的Kundsen外推方程为

(6)

图4 PCFS的1/Q与1/(t-t0)拟合曲线Fig.4 Fitted curve between 1/Q and 1/(t-t0) of PCFS

对式(1)—式(3)分别进行变形得:

结晶成核与晶体生长期(NG)

ln[-ln(1-α)]=nlnkNG+nln(t-t0) ;

(7)

相边界反应期(I)

(8)

扩散期(D)

2ln[1-(1-α)1/3]=lnkD+ln(t-t0) 。(9)

图5 PCFS在NG,I,D 3个阶段的拟合曲线Fig.5 Fitted curves of PCFS in three stages of NG, I and D

同理,采用该方法对其他试验数据进行计算分析,结果如表7所示。

表7 胶凝材料体系模型参数Table 7 Model parameters of cementitious materials

结合图2、图3,并对表7中相关参数进行分析可知,普通硅酸盐水泥、低热硅酸盐水泥的n值均小于掺矿物掺合料胶凝材料体系的n值,这是因为普通硅酸盐水泥掺入矿物掺合料后,稀释了水泥熟料中的矿物成分C3S,导致C3S的水化阻力变大,使初凝时间延后;因此n值表征胶凝材料的水化反应阻力,随着n值的增大,水化阻力变大,初凝时间延后。

在结晶成核与晶体成长时期(NG),普通硅酸盐水泥、低热硅酸盐水泥的kNG值均大于掺矿物掺合料胶凝材料体系的kNG值,说明掺入矿物掺合料阻碍了Ca(OH)2的结晶成核与晶体成长,使水化产物减少,抑制了C3S的水化,从而使C3S的水化速率减缓,加速期延长,终凝时间延后。因此,kNG值与胶凝材料的加速期和终凝时间有关,kNG值越大,在加速期的水化速率越快,从而使加速期缩短,终凝时间提前。

在相边界反应时期(I),普通硅酸盐水泥的kI值大于掺矿物掺合料胶凝材料体系的kI值,说明掺入矿物掺合料延缓了普通硅酸盐水泥熟料的水化,但在试验矿物掺合料掺量条件下,此时期的水化速率高于低热硅酸盐水泥熟料的水化速率,也就是说在此时矿物掺合料的二次水化的速率已经超过了低热硅酸盐水泥中C2S的水化速率。

在扩散时期(D),普通硅酸盐水泥、低热硅酸盐水泥的kD值均小于掺矿物掺合料胶凝材料体系的kD值,这是由于在扩散时期,离子扩散比较困难,导致C3S和C2S水化速率减慢,但此时体系中的Ca(OH)2含量高,激发了矿物掺合料的火山灰活性,加快了掺矿物掺合料胶凝材料体系的水化速率,减速期延长。由此可知,kD值可能与胶凝材料的减速期有关,kD值越大,减速期越长。

5 结 论

通过对低热硅酸盐水泥与大掺量矿物掺合料胶凝材料体系水化放热曲线的分析,对比研究两者在水化规律方面的差异,并通过Krstulovic-Dabic模型进一步对比分析两者在水化进程方面的差异,结论如下:

(1)与低热硅酸盐水泥相比,大掺量矿物掺合料可以不同程度上降低胶凝材料的水化热,延缓水化速率,从而改善大体积混凝土的热学性能。但通过对水化放热过程的分析可知,试验中掺有矿粉的胶凝材料体系前期的水化热低于低热硅酸盐水泥,而后期的水化热会超过低热硅酸盐水泥。

(2)低热硅酸盐水泥与大掺量矿物掺合料胶凝材料体系间水化放热规律方面的差异是由于普通硅酸盐水泥掺入了大量的矿物掺合料,使普通硅酸盐水泥熟料中的矿物成分减少,从而导致了初、终凝时间延后,加速期延长;并且因为矿物掺合料的二次水化作用,使减速期延长。

(3)结合Krstulovic-Dabic模型,进一步分析两者在水化进程方面的差异可知,大掺量矿物掺合料胶凝材料体系在结晶成核与晶体成长时期(NG),其反应阻力较大,导致初凝时间延后,水化速率较慢,使终凝时间延后,加速期延长;在相边界反应时期(I),其水化速率较快,说明矿物掺合料的二次水化作用开始起主导作用;在扩散时期(D),其水化速率仍然较快,从而使减速期延长。

本文试验结果及分析在一定程度上反映了大掺量矿物掺合料胶凝材料体系的水化规律。为了更全面系统地探索大掺量矿物掺合料胶凝材料体系的水化机制,还应选取更多水平的矿物掺合料进行试验,并系统地分析掺矿物掺合料胶凝材料体系与低热硅酸盐水泥在水化放热规律及水化进程方面的差异。

参考文献:

[1] 冯乃谦. 混凝土与混凝土结构的耐久性[M]. 北京: 机械工程出版社, 2009.

[2] DE FREITAS J A T, CUONG P T, FARIA R,etal. Modelling of Cement Hydration in Concrete Structures with Hybrid Finite Elements[J]. Finite Elements in Analysis and Design, 2013, 77(3): 16-30.

[3] SAKATA K.A Study on Moisture Diffusion in Drying and Drying Shrinkage of Concrete[J]. Cement and Concrete Research, 1983, 13(2): 216-224.

[4] 杨和礼. 原材料对基础大体积混凝土裂缝的影响与控制[D]. 武汉:武汉大学, 2004.

[5] 熊华飞. 一次性浇筑厚尺寸承台大体积混凝土温控防裂研究[D]. 武汉:武汉理工大学, 2013.

[6] 张旭龙. 水泥基材料水化热动力学研究[D]. 武汉:武汉理工大学, 2011.

[7] 谢莎莎. 水泥-火山灰质胶凝体系水化机理研究[D]. 武汉:长江科学院, 2011.

[8] KNUDSEN T. On Particle Size Distribution in Cement Hydration[C]∥第七届国际水泥化学论文选集.北京:中国建筑工业出版社,1995:169-231.

[9] 吴学权. 矿渣水泥水化动力学的研究[J]. 硅酸盐学报, 1988, 16(5): 423-428.

[10] KRSTULOVIC R, DABIC P.A Conceptual Model of the Cement Hydration Process[J]. Cement Concrete Research, 2000, 30(5): 693-698.

[11] 阎培渝, 郑 峰. 水泥基材料的水化动力学模型[J]. 硅酸盐学报, 2006, 34(5): 555-559.

[12] 文 静, 余红发, 吴成友, 等. 氯氧镁水泥水化历程的影响因素及水化动力学[J]. 硅酸盐学报, 2013, 41(5): 588-596.

[13] 袁润章. 胶凝材料学[M]. 2版.武汉: 武汉理工大学出版社, 1996.

[14] GB/T 12959—2008,水泥水化热测定方法[S]. 北京: 中国标准出版社, 2008.