某车型排气系统橡胶吊耳优化设计

2018-06-14王林龙陆静王宇翔

王林龙, 陆静, 王宇翔

(广西科技大学汽车与交通学院广西汽车零部件与整车技术重点实验室,广西柳州545006)

0 引言

降低排气系统的振动是降低整车振动的重要方法。传递力直接影响了排气系统传递给车身的振动大小。近年来国内外学者对排气系统动力学特性分析和静力学等展开研究[1-4]。上官文斌、黄志等[5]通过对吊钩刚度的优化改善,车身底板的振动加速度下降明显。本文基于正交试验的思想,对传递力进行研究,通过选出Z向刚度为主要因素,列出了具有代表性的试验。以整个系统的约束模态频率和激励频率耦合最小优化函数,优化得到吊耳刚度,最终实现振动特性的优化。

1 有限元分析

所研究的排气系统大部分结构为薄管壁结构,吊钩为实体结构,所以建模时薄壁结构主要采用了壳单元,吊钩采用六面体单元[6-10]。动力总成由赋予质量和转动惯量的CONM2单元模拟,动力悬置由CBUSH弹性单元模拟,吊耳用CBUSH弹性单元模拟。建立的有限元模型如图1所示。

对有限元模型进行谐响应分析,在动力总成质心施加20~200 Hz频率范围,方向绕Y轴,大小为100 N/m的转矩激励。发动机悬置和吊钩连接处进行全约束,取各吊耳Z向刚度为10 N/mm,由Nastran求解出各吊钩Z向传递力,提取出各频率范围各吊钩传递力曲线峰值,如表1所示。

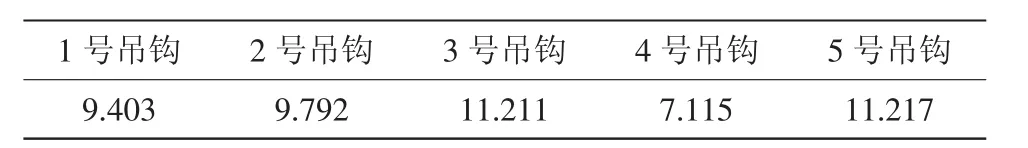

表1 各吊钩传递力峰值 N

由相关研究表明[11-12],当吊钩与车身之间传递力大于10 N时,表明发动机的振动在经排气系统悬置的传递中衰减较小,由表2可知,3号和5号吊钩传递力大于10 N,2号吊钩也十分接近10 N。

2 吊耳刚度优化

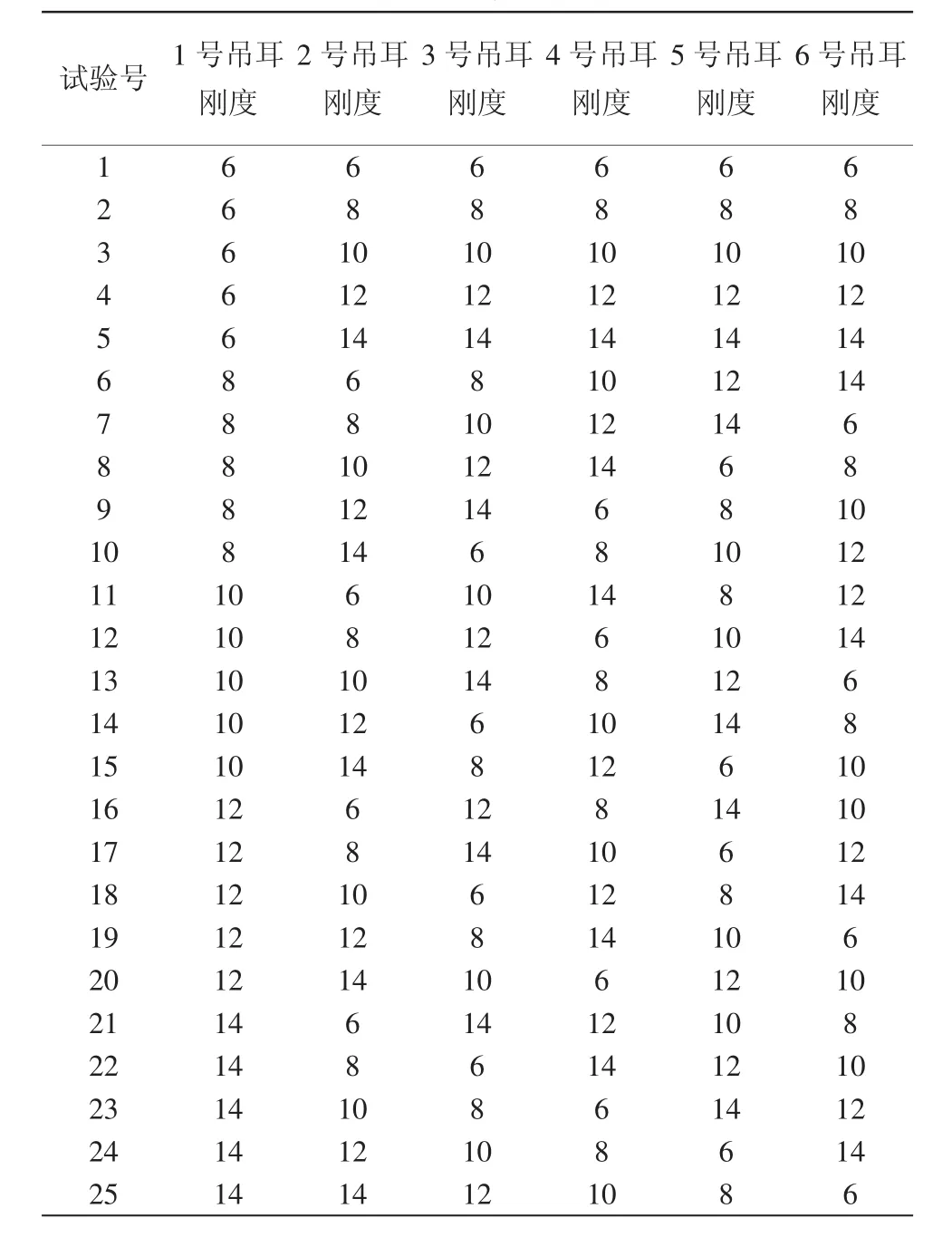

由有限元分析得到传递力偏大振动衰减小,容易造成疲劳破坏。对于这些问题选择通过正交试验优化吊耳Z向刚度来解决。根据实验的因素和水平来选择正交表,通常要求正交表选择的列数应不小于因素的个数,同时保证合适的试验次数,以提高试验效率[13-15]。本文研究中试验因素为5个橡胶吊耳Z向刚度,设计水平为:6 N/mm,8 N/mm,10 N/mm,12 N/mm,14 N/mm。因此本文选择做25次试验的L25(56)正交表,如表2所示。

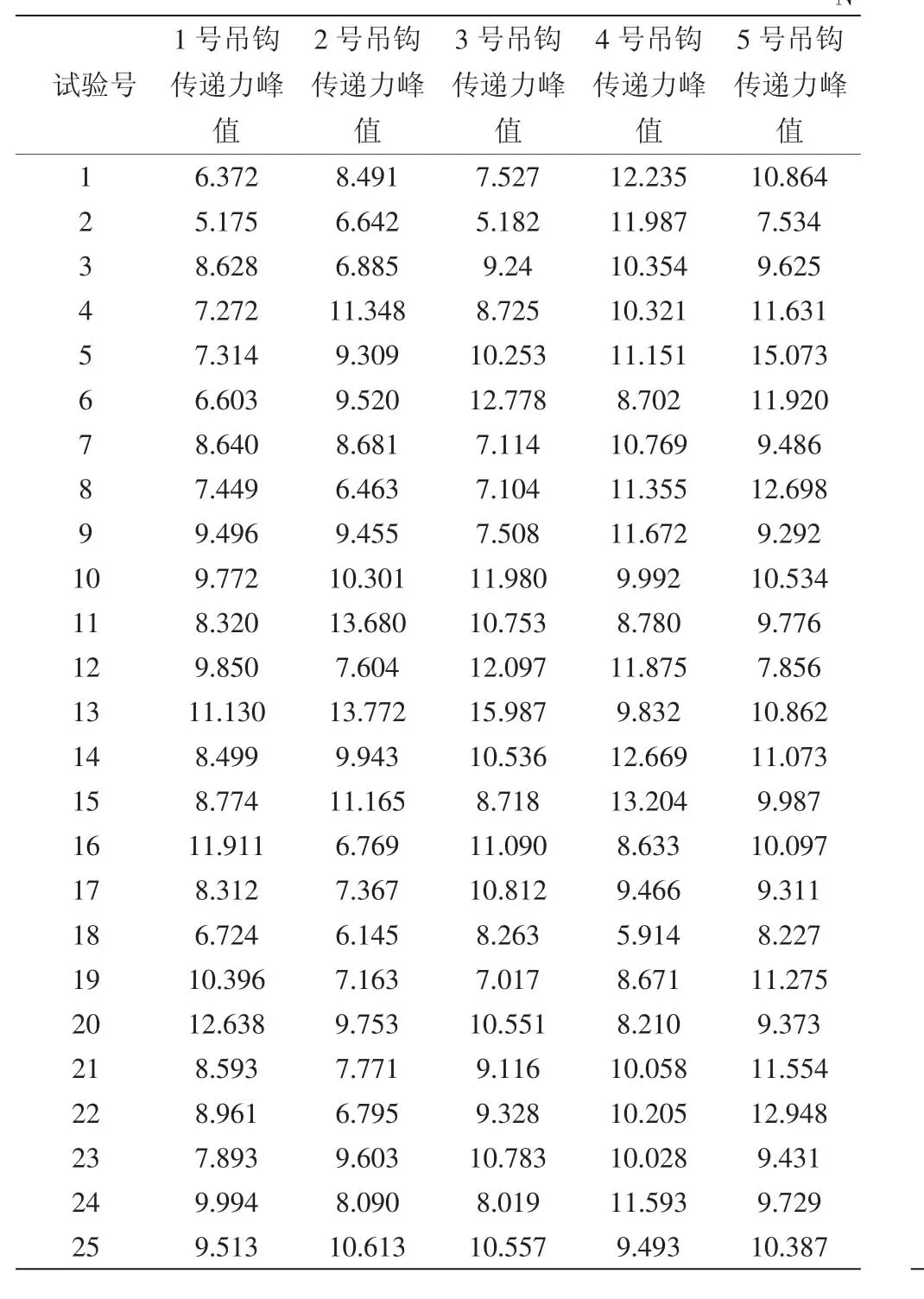

根据谐响应分析,按照各个试验中各吊耳刚度水平修改有限元模型中吊耳的刚度,即吊耳弹性单元CBUSH的参数,导入Nastran计算,记录每次试验的吊钩传递力峰值,如表3所示。

表2 正交试验表 N/mm

表3 各吊钩传递力峰值 N

排气系统的约束模态频率要求较大的避开发动机怠速时的激励频率(fidle)和经济转速时的激励频率(feco),确定模态频率优化目标函数如下公式:

式中,fi表示为怠速工况时,约束模态频率中最为接近fidle的频率;fj表示为经济工况时,约束模态频率中最为接近feco的频率;αi和αj分别表示为频率差值的权重系数。由于怠速和经济两种工况使用频繁程度差不多,故将两者设为相等αi=αj=0.5。本文发动机类型为四缸四冲程汽油发动机,怠速转速通常为800 r/min,经济转速为3000 r/min。因此有,fidle=26.7 Hz,feco=100 Hz。

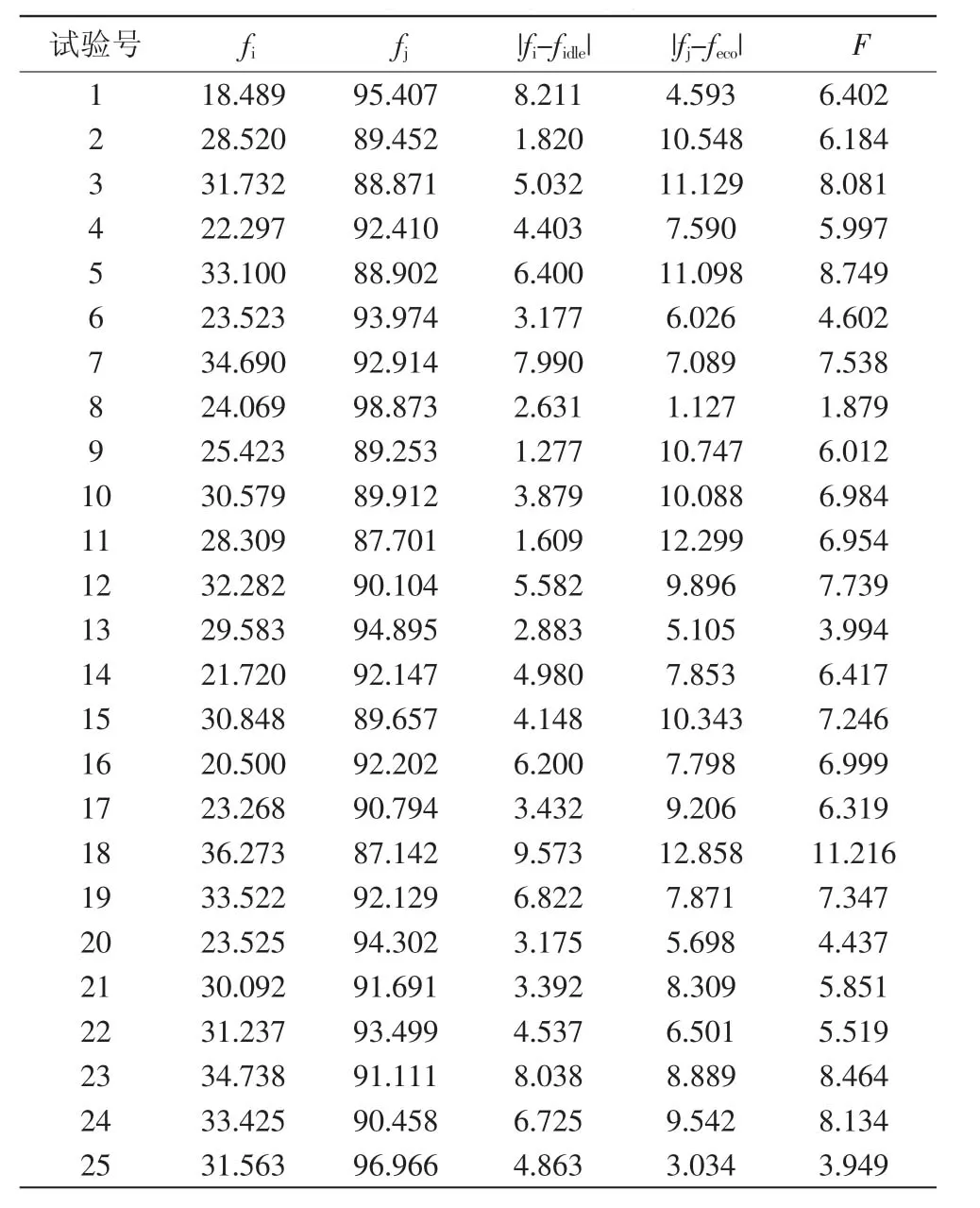

汽车排气系统的设计过程中主要考虑的频率范围是0~200 Hz,对本文排气系统有限元模型,运用Lanczos数值算法计算模态参数,选取分析频率范围为0~200 Hz按照各个试验中各吊耳刚度水平修改有限元模型中吊耳的刚度,设置工况以及约束分别求解出各试验的模态参数,分别选出fi和fj。代入式(1)得到各试验目标函数值,如表4所示,取目标函数值最大的试验作为最优刚度搭配方案。

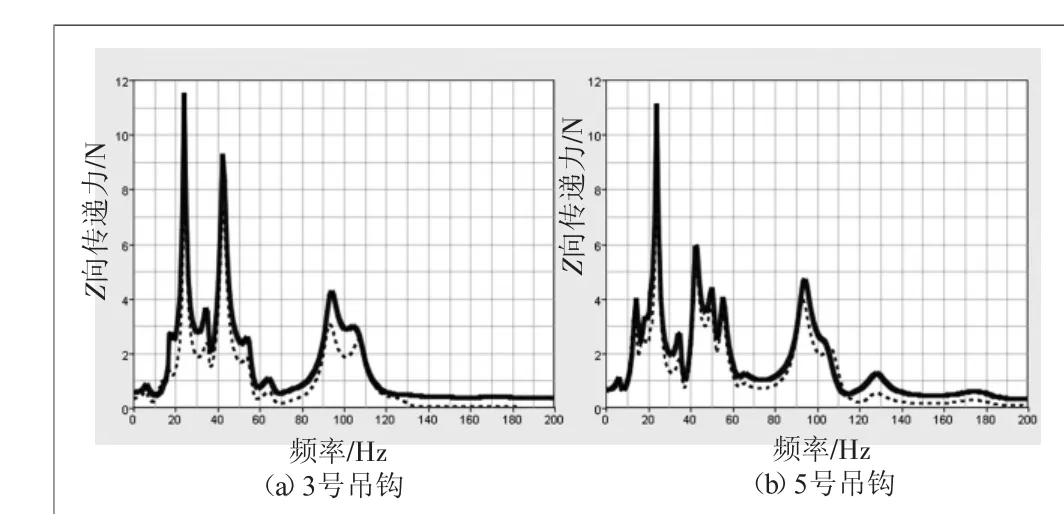

表4的计算得到,第18组试验的目标函数值F最大,表明该方案下激励频率和系统模态频率耦合最小,其中1~5号吊钩传递力峰值最大值为8.227 N,小于10 N,最大值和最小值也相差不大,比较平衡,同时也满足工程要求,因此该试验方案符合优化设计要求。所以,本次正交设计试验最优方案1~5号吊耳Z向刚度分别取12 N/mm,10 N/mm,6 N/mm,12 N/mm,8 N/mm。经过优化后选出3号吊钩和5号吊钩Z向传递力峰值对比,如图2所示。其中实线代表优化前的传递力,虚线代表优化后传递力。

表4 各试验目标函数值

图2 优化前后传递力对比

排气系统橡胶吊耳Z向刚度经过正交试验设计优化后,在0~200 Hz吊钩的传递力峰值有明显的改善,有效地减小了排气系统传递到车身底板的作用力,降低了振动,提高了汽车的使用寿命和乘坐舒适感,表明本次优化结果符合要求。

3 结语

本文首先完成了对排气系统的有限元建模,在模型的基础上进行传递力分析,分析结果表明传递力偏大,振动衰减小,为了改善这一问题选择优化橡胶吊耳Z向刚度来实现传递力的优化,达到既经济又可靠,最后以整个系统的约束模态频率和激励频率耦合最小优化函数作为考核指标,优化得到吊钩刚度最佳匹配方案,最终实现振动特性的优化。可为车辆部件的设计实现工业化提供参考。

[1]曹丹青.排气系统结构振动特性分析与优化[D].镇江:江苏大学,2016.

[2]刘名,翁建生.排气系统振动分析和悬挂点位置优化[J].噪声与振动控制,2010,30(5):95-97.

[3]邢素芳,王现荣,王超,等.发动机排气系统振动分析[J].河北工业大学学报,2005(5):83-86.

[4]徐献阳.车辆排气系统的模态分析及振动优化[D].上海:上海交通大学,2008.

[5]上官文斌,黄志,贺良勇,等.汽车排气系统吊耳动刚度优化方法的研究[J].振动与冲击,2010,29(1):100-103,152.

[6]杨万里,陈燕,邓小龙,等.乘用车排气系统模态分析数值模型研究[J].三峡大学学报(自然科学版),2005,27(4):345-347.

[7]马开柱,陈剑,王建楠,等.排气系统模态分析及悬挂点位置优化[J].机械设计与制造,2008(11):202-203.

[8]廖芳,高卫民,顾彦,等.基于振动传递函数的排气系统悬挂点位置优化[J].同济大学学报(自然科学版),2012,40(6):926-931.

[9]张家玺,王远,潘震,等.基于MSC.Nastran的排气系统悬挂点布置分析[J].合肥工业大学学报(自然科学版),2009,32(12):1805-1808.

[10]马慰慈.某车排气消声系统悬置优化设计[D].武汉:华中科技大学,2009.

[11]张修路,姚国凤,韩春杨,等.汽车排气系统的悬挂点对减震效果的仿真分析[J].系统仿真学报,2014,26(4):796-801.

[12]黄志,范让林,段小成,等.汽车排气系统吊耳及设计原则[J].噪声与振动控制,2009,29(2):110-114.

[13]邱轶兵.试验设计与数据处理[M].合肥:中国科学技术大学出版社,2008:1-48.

[14]RAOMD,WIRKNERKJ,GRUENBERGS.Dynamic characterization of automotive exhaust isolators[J].Journal of Automobile Engineering,2004,218(8):891-900.

[15]李德葆,陆秋海.实验模态分析及其应用[M].北京:科学出版社,2001.