基于MATLAB的无碳小车轨迹优化

2018-06-14王晶东陈广俊汤翔李妍王旭

王晶东, 陈广俊, 汤翔, 李妍, 王旭

(1.长春理工大学,长春130022;2.中国电力工程顾问集团东北电力设计院有限公司,长春130022)

0 引言

全国大学生工程训练综合能力竞赛[1]已经成功举办四届,吸引全国众多重点院校参与其中,有效地培养了大学生动手实践、运用理论知识的能力。由于“8”字形小车[2],对尺寸设计、机械加工的精度要求较高,为避免主要尺寸误差对小车运行轨迹造成较大误差,本文在利用解析法[3]建立小车转向以及运行轨迹的数学模型[4],并利用MATLAB对小车运行轨迹进行仿真[5],在得出单周期小车最优尺寸的前提下,为减小累积误差,对小车进行多周期仿真,最终得出小车参数最优值,为无碳小车的设计提供了有效的参考。

1 工作原理分析

图1 小车三维模型

所设计的无碳小车具体结构如图1所示。小车整体机构主要分为驱动部分和换向部分,且均由线轴驱动。当重锤下落,其重力势能通过线轴转换为小车各部分的驱动力。

换向部分利用不完全齿轮实现间歇运动,由与线轴固联的不完全齿轮1驱动,其通过曲柄滑块的简单变形机构拨动转向架,实现前轮的间歇摆动。曲柄的有效半径和拨杆在滑块上的位置均可调,主要用于控制前轮的初始角度和摆角的大小。驱动部分主要通过一对增速较大的直齿轮实现,线轴与驱动大齿轮固联。由于“8”字形小车转弯半径较小,两个后轮应该具有良好的差速性能。本设计中,通过后轮单轮驱动,另一后轮与后轴铰链连接,可自由转动,解决了差速问题[6-7]。

2 转向机构分析

2.1 驱动方程的建立

由于小车在运行过程中速度基本恒定,假设线轴的角速度ω1已知,且ω1=0.2π(rad/s),根据传动比公式

式中:ω1为驱动大齿轮角速度,其与绕线轴角速度相等;ω2为驱动轮角速度;Z1为大驱动齿轮齿数,取130;Z2为小驱动齿轮齿数,取20。则可得驱动轮角速度ω2=0.13π(rad/s),则驱动轮线速度vq2=r2ω2=0.078π(m/s),其中r2为驱动轮半径,取60 mm。

2.2 转角方程的建立

由于小转向机构具有间歇性,即转向部分运动的数学模型是基于时间的分段函数。分析不完全齿轮间歇传动特点可知,转向机构的运动周期T0与线轴转动周期相同,均为10 s。

由于齿轮啮合线速度相等,可得ωb1rb1=ωb2rb2,式中:ωb1为不完全齿轮1的角速度,ωb1=ω1=0.2π(rad/s);ωb2为不完全齿轮2角速度;rb1为不完全齿轮1的半径,取40 mm;rb2为不完全齿轮2半径,取10mm。则可得不完全齿轮2角速度ωb2=0.8π(rad/s)。

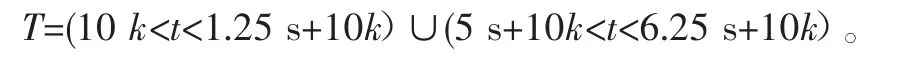

由不完全齿轮2的角速度可知,在连续工作时,转向机构的运行周期T1=2.5 s,则转向机构在间歇工作周期T0=10 s时,有7.5 s不动作,则可设定动作时间区间为

其中,k∈N,则当t∈T时,ωb2=0.8π(rad/s),其余时间,ωb2=0。

图2 曲柄滑块运动简图

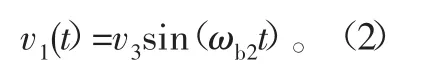

可得曲柄的线速度v3=ωb2r=0.8πr,其中,t∈T,r为曲柄的有效长度,其值可通过优化轨迹确定。

转向部分曲柄滑块的运动关系如图2所示。

由图2可得滑块直线移动的速度

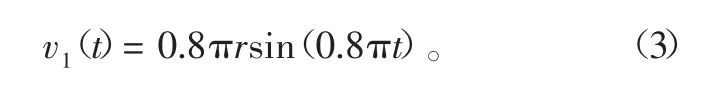

将v3、ωb2代入式(2),可得

图3为滑块通过拨头拨动转向架摆动的运动简图。

图3 滑块拨动转向架运动简图

由图3可得:

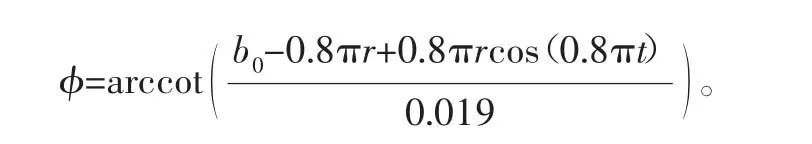

式中:φ为转向架与车身夹角,0<φ<π;a为前轮立轴线与拨杆端部拨头在垂直于车身方向投影的垂直距离,a=19 mm;b为前轮立轴线与拨杆端部拨头在平行车身方向上投影的垂直距离。则可得

其中,b0为初始值,可通过优化轨迹确定其值。

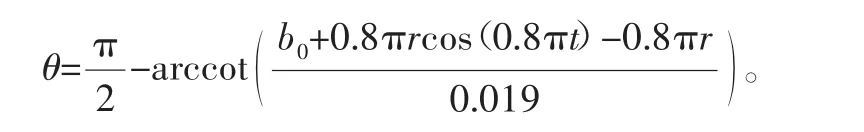

将a、b的参数值以及式(5)代入式(4),可得转向架与车身的夹角

由于前轮与车身方向的夹角与转向架与车身的夹角互余,则可得前轮与车身方向的夹角

考虑到前轮轮轴随时间变化间歇摆动,故将θ写成关于时间的分段函数

式中:ψ=b0+0.8πrcos(0.8πt);k∈N。

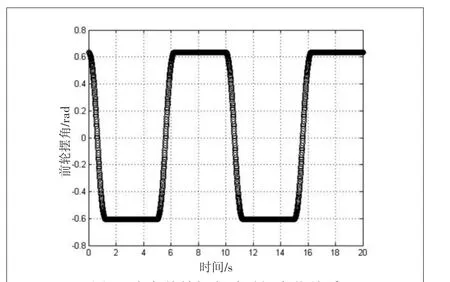

根据式(6),利用MATLAB绘制出如图4所示的前轮摆角变化曲线。

图4 小车前轮摆角随时间变化关系

由图4可知,小车前轮每个周期内包括2次换向,2次间歇停止摆动,符合实际情况,验证了所建立方程正确。由图4易知,前轮偏向于车身一侧时,角度值为正,偏向于车身另一侧时角度值则为负。

图5 小车简化模型

3 运行轨迹分析

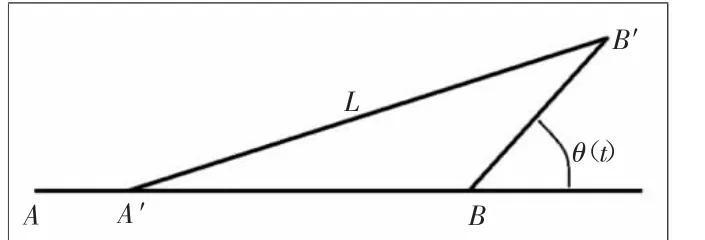

将三轮小车模型简化为二轮车以简化小车的模型。设二轮小车某一时刻前轮的转角为θ(t),其模型简图如图5所示。

其中,A代表驱动轮转轴轴心,B代表转向轮转轴轴心。在较小的时间段δ(t)内,小车由AB移动到A′B′。若忽略AA′在竖直方向上的二阶小量,即认为δ(t)时间后,A′仍在线段AB上[10-11]。

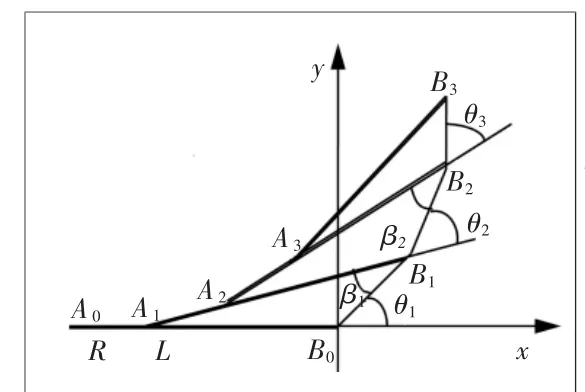

绘制的小车简化模型运动轨迹如图6所示。

小车由初始位置A0B0经过3δ(t)移动到A3B3。在求小车运行轨迹方程时,忽略小车自身运动状态,以小车前轮轴心B为小车质点,则B点位置坐标代表小车位置。以B0点为原点,小车初始位置A0B0所在直线为x轴,建立直角坐标系。

图6 简化小车模型运动轨迹图

图6中,L为小车车身长度,取L=137 mm,即A0B0=A1B1=A2B2=A3B3=L=137 mm。R为驱动轮的线速度vq2与微小时间段δ(t)的乘积,即R=vq2δ(t),其中vq2=0.078π m/s。

仿真时,仿真时间设置为1s,步数设置为100,则取δ(t)=0.01 s,将参数代入,求出R=2.45 mm,即A0A1=A1A2=A2A3=R=2.45mm。

根据正弦定理,在图6中,以三角形A1B0B1为参考对象,可得:

则B1点坐标:

同理在三角形A2B1B2中,可得

则B1B2与x轴正方向的夹角

可得B2点坐标:

同理可得B3点坐标:

由数学归纳法[12]得Bn点坐标:

4 轨迹仿真及参数优化

根据上式,利用MATLAB中编写小车运行轨迹程序[13],并对其仿真。所编写程序要实现参数人机交互[14],即每次仿真之前,要键盘输入曲柄的有效长度r和b的初始值b0,计算机便会绘制出对应输入参数的小车轨迹。

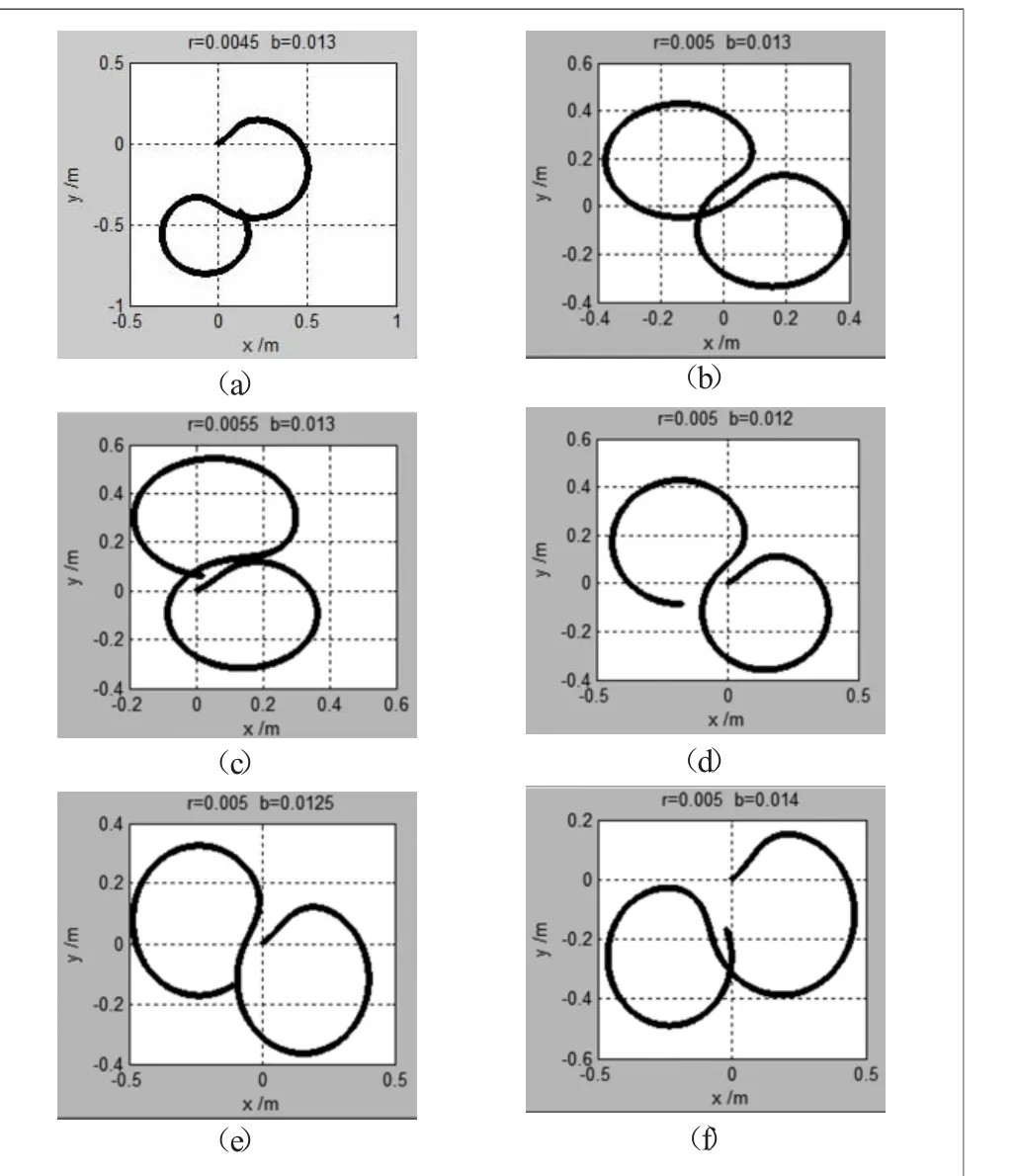

首先,对小车轨迹在一个周期10 s内进行调整,取得合适参数,使小车轨迹尽可能接近“8”字形,然后根据所取参数,继续优化仿真,得到如图7所示小车轨迹图。

图7 一个周期小车的运动轨迹

图8 多周期小车运动轨迹

对图7(b)进行分析知,当r=0.005 mm,b=0.013 mm时,小车在一个周期内可形成一个完整封闭的“8”字形轨迹,而其它图内“8”字形轨迹都不完整,当一个周期结束时,小车无法返回起点位置。

通过对小车在单个周期内轨迹的仿真分析,得到参数r、b的初步优化值。也验证了所建立小车轨迹模型的正确性。观察图7(b),可看出“8”字形轨迹中间交叉点偏向于一侧,这正是转向机构不对称性在轨迹上的反应[15]。

为了观察小车累积误差大小,再次利用MATLAB对小车在20个运动周期内的运行轨迹进行仿真,仿真结果如图8所示。图8(a)中,参数设置为一个周期的优化值。易知,小车轨迹的重复性很差,所以要对初选参数值进一步优化,使轨迹的重复性满足要求[16]。

图8(b)、图8(c)中,“8”字形轨迹随时间沿圆弧方向平移,图8(d)、图8(e)、图8(f)中,轨迹随时间绕圆形旋转,轨迹的重复性较差。在图8(g)中,小车轨迹重复性好,20个周期内,小车轨迹位置基本不变,可以有效地避免小车碰桩,所以结合单周期、多周期小车轨迹优化分析,参数的最优值r=0.005 35 m,b=0.013 45 m。

5结 论

1)设计了一种轨迹近似于“8”字型的无碳小车,详细介绍了其内部结构与工作原理,并利用解析法建立了小车转向机构以及运行轨迹的数学模型。

2)根据建立的小车轨迹模型,利用MATLAB对小车运行轨迹进行仿真,得到一个运行周期内的小车参数最优值。为了减小小车累积误差,在单周期最优值基础上进行多周期仿真,分析仿真结果,得到小车轨迹最小误差时的小车最优参数值r=0.005 35 m,b=0.013 45 m。

[1]裴鑫智.开展大学生工程训练综合能力竞赛的意义—以无碳小车的改进和优化为例[J].山西科技,2015,30(5):103-104,109.

[2]王立靖,隋红艳,王丽.“无碳小车”机械结构的创新性设计及仿真分析[J].机械工程师,2016(2):120-121.

[3]刘洋,姜吉光,谢醇.基于“轨迹分析法”的无碳小车微调机构的创新设计[J].机械传动,2015,39(12):83-87.

[4]卞玉帅,陈正强,晁兴旺.无碳小车轨迹建模与参数优化[J].科技视界,2013(33):171,173.

[5]武时会.8字形无碳小车的建模与Matlab仿真[J].科技风,2017(14):28-29.

[6]濮良贵,纪名刚.机械设计[M].7版.北京:高等教育出版社,2001:186-236.

[7]朱孝录.机械传动设计手册[M].北京:电子工业出版社,2007.

[8]李杰,谢良喜,马昭,等.无碳小车轨迹模拟及转向机构的优化[J].机械工程师,2015(7):36-38.

[9]同济大学.高等数学[M].北京:北京高等教育出版社,2006.

[10]方兴.智能车动力学模型参数辨识方法研究[D].上海:上海交通大学,2009.

[11]曹斌,张海波,朱华炳.基于槽轮机构的8字轨迹无碳小车设计[J].合肥工业大学学报(自然科学版),2014(6):661-665.

[12]杨志安,李高峰,贾培强.基于数学归纳法的“工程力学”教学实践[J].唐山学院学报,2010,23(3):1-3,6.

[13]黄忠霖.自动控制原理的MATLAB实现[M].北京:国防工业出版社,2007.

[14]杨俊哲.高速异步电机参数化设计[D].哈尔滨:哈尔滨工业大学,2013.

[15]梁宗铨.铰接转向机构的误差对遥控的影响[J].矿山机械,1989(7):33-35.

[16]赵华成,刘武,潘聪华,等.重力势能驱动的自行避障小车设计与制作[J].浙江水利水电学院学报,2016,28(6):73-76.(责任编辑 马忠臣)