基于CFD的汽车空调除霜性能分析及优化

2018-06-14王凯晨王淑坤

王凯晨,王淑坤

(长春理工大学 机电工程学院,吉林 长春 130022 )

随着人们生活水平的提高,在购买汽车时都有了更多的选择,为了让更多的消费者选择自己满意的产品,各大汽车企业都在不断的提高自身产品的竞争力.而在冬季冰雪交加的东北地区,挡风玻璃易结霜的问题始终困扰着人们,这些厚度达到0.5~1 mm的霜层会将汽车前挡风玻璃的视野全部挡住,使驾驶员观察不到前方的情况,导致无法正常的驾驶车辆,严重时更会导致交通事故的发生.因此,关系到汽车的舒适性与安全性的除霜系统的能力便成为了消费者衡量车辆性能的一个重要指标[1].

在传统的设计方法中,通常基于以往的设计经验进行结构设计,之后制造实物模型进行环境模拟实验,这样实验测试出的结果可信性高.但是依赖经验进行的设计无法保证一次成型,往往需要多次实验,这就会导致实验的周期变得很长,而且会耗费大量的资金,有时还会受到实验设备、实验环境的影响.而CFD技术的应用弥补了传统方法的不足,将计算流体力学数值模拟技术与除霜风道的开发设计进行结合,运用计算机软件技术模拟气流在除霜系统运行时的流动状态,通过数值分析的方法得到车厢内部温度场、速度场的分布,模拟霜层瞬态变化情况,从中发现影响除霜效果的各个因素并进行优化.由于运用CFD技术进行设计,几乎所有的实验都在计算机中完成,这样会节省大量的时间和金钱,因此许多汽车公司和相关机构的学者在此方面都大量的投入人力物力.

本文采用CFD方法,建立空调风道模型,对稳态性能进行分析,以此为基础指导相关的优化,达到提高空调除霜性能的目的.

1 空调除霜风道CFD计算数学模型

空调风道的CFD计算过程中主要关注风道内部冷流场信息,计算过程中不考虑空气压缩性,其控制方程及湍流模型如下[2]:

质量守恒方程:

(1)

x、y和z三个方向的动量守恒方程:

(2)

(3)

(4)

标准k-ε模型是典型的两方程湍流模型,该模型是目前使用最广泛的湍流模型.在标准k-ε模型中,湍动能k和湍动能耗散率ε为两个基本未知量,与之相对应的输运方程为:

(5)

(6)

湍动粘度μt可表示成k和ε的函数,即:

(7)

方程中的五个经验常数分别为:Cμ=0.09,σk=1.00,σε=1.30,Cε1=1.44,Cε2=1.92.

2 汽车除霜系统仿真模型的建立

2.1 汽车除霜系统模型建立

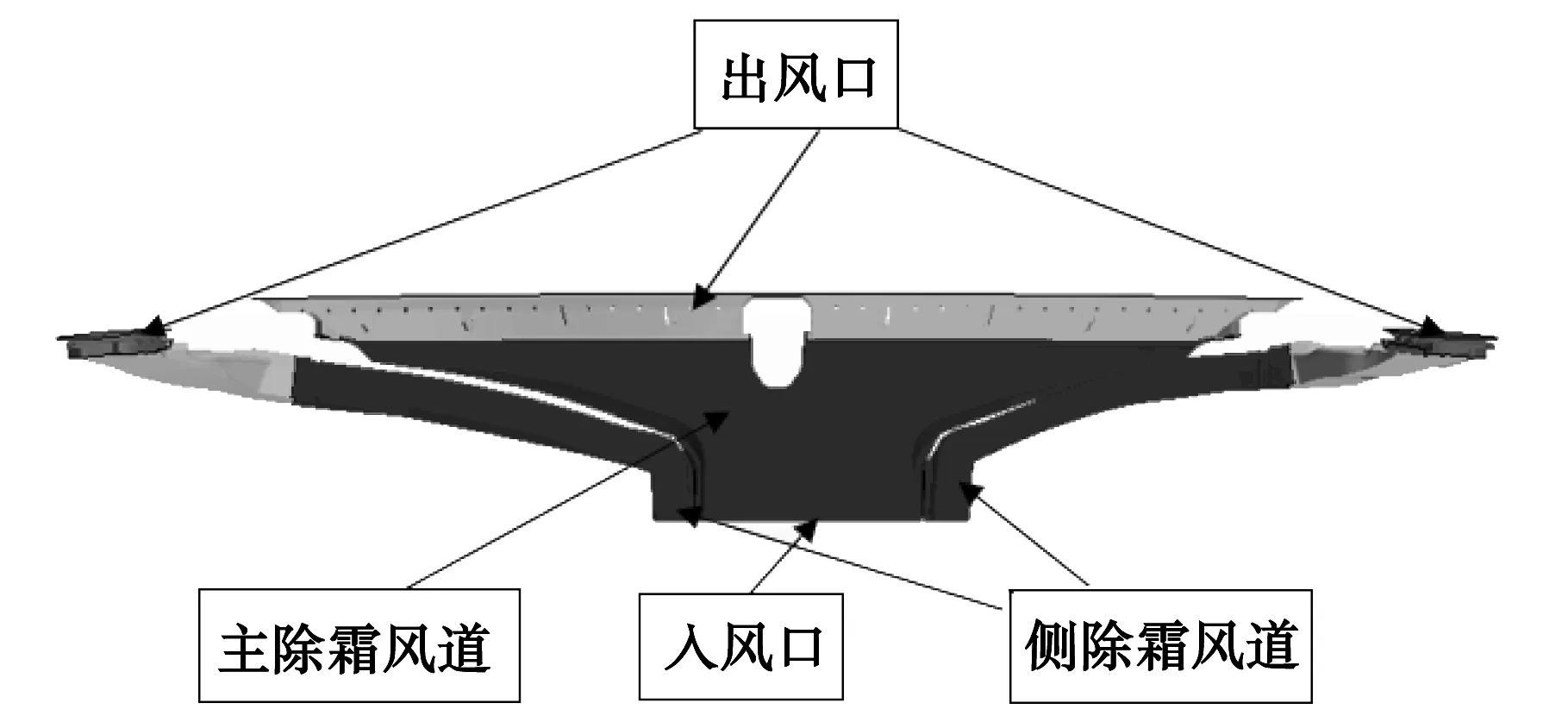

汽车除霜系统主要由暖通空调系统与除霜风道两部分组成,由暖通空调系统产生暖风,之后由除霜风道将暖风导流并喷射向车窗.

暖通空调系统,简称HVAC(Heating,Ventilation and Air Conditioning),几何模型如图1所示.暖通空调吸入新鲜空气并将其送进热交换机中,与热源进行热交换获得热量,使空气的温度提高,之后将加热后的空气送入空调风道中[3,4].

除霜风道则是连接HVAC与车厢内部的通道,几何模型如图2所示.

图1 暖通空调系统模型

在除霜风道的各部分中,主除霜风道与两侧除霜风道组成导流结构,引导并分流暖风到达各个出风口,之后由出风口的结构决定暖风射流的前进方向[5].除霜风道的结构会影响到各出风口的风量分配比例以及从进入除霜风道到由出风口射出这个过程中压力的损失情况.本次实验选用的除霜风道结构来自某公司的某款车型,这款车型的除霜系统效果未能达标,需要进行改进.

图2 除霜风道模型

2.2 导入模型与网格划分

首先导入HVAC模型,并将暖通空调的暖风排出口设定为入口,如图1所示.之后导入除霜风道部分模型,并将其入风口与暖通空调暖风排出口组合.最后导入汽车车厢模型,如图3所示.所导入的汽车车厢模型与完整汽车相比,去掉了车头、车尾等部分,只保留车厢内部的结构.由于车厢内部空间结构会对流体流动情况产生影响,所以在车厢内部的座椅、中控、方向盘、后视镜等结构都表现在模型中,保证车厢内部细节与实车相同.另外设置车厢后部后备箱隔板为出口.

图3 汽车车厢模型

之后应用STAR-CCM+进行网格划分,采用多面体网格生成器,最后生成网格如图4所示,共有网格7 752 242个.

图4 模型生成网格

2.3 边界条件设置

物理模型使用K-Epsilon湍流模型,设定空气为不可压缩气体,其动力粘度1.855 08e-5Pa-s,密度1.184 15 kg/m3.同时设定入口边界条件为质量流量进口,质量流率为0.108 5 kg/s,出口边界条件为压力出口,设定其它边界为壁面边界.

2.4 除霜系统设计要求

除霜风道是空调机与车厢内部沟通的通道,热气通过除霜风道喷射到挡风玻璃内侧表面,将热量传导到挡风玻璃上融化挡风玻璃外表面的霜层,同时也能防止挡风玻璃内表面发生结雾现象.除霜系统的除霜效率能否达标,关键点在于除霜风道和出风口的结构能否使发射出的喷射气流到达合适的位置和方向.同时除霜系统产生的气流必须有足够的动量和速度,保证气流能够遍布整个前挡风玻璃和侧玻璃的内表面.在本次实验中对设计方案提出的要求是:前风窗A区、B区范围内玻璃内表面附近风速大于2 m/s,A区风速大于

2 m/s区域应大于A′区风速大于2 m/s区域;C区、C`区风速应大于1.5 m/s[6].

3 除霜仿真模拟

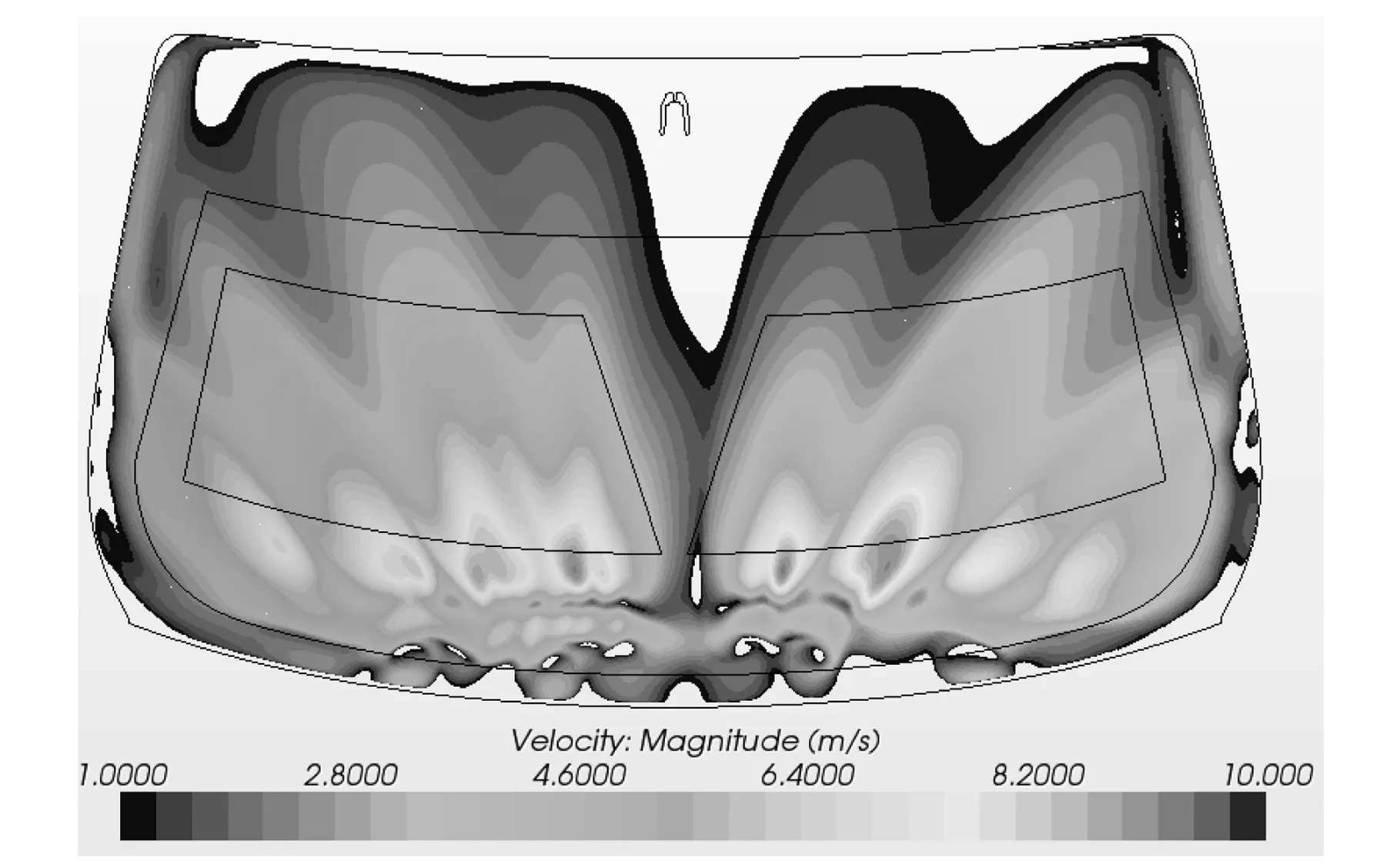

对方案进行CFD分析,得到各出风口风量分配见表1,前挡风玻璃风速分布见图5,左、右车窗风速分布见图7.

表1 各出风口风量分配

图6 左、右侧窗玻璃风速分布(仅显示≥1 m/s区域)

综合图、表进行分析可以发现,虽然除霜系统在前挡风玻璃表面的风速分布完全符合设计要求,但中央左、右风道所占出风比例过大,使得左、右侧除霜风道风量几乎没有.这就导致左、右侧窗表面风速过低,没有任何一个位置的风速超过2 m/s,与设计要求相差甚远.而且左、右侧车窗表面气流中心区域都在需要重点除霜的C、C′区域下方,说明左、右侧除霜风道出风口射出的射流方向产生了问题.

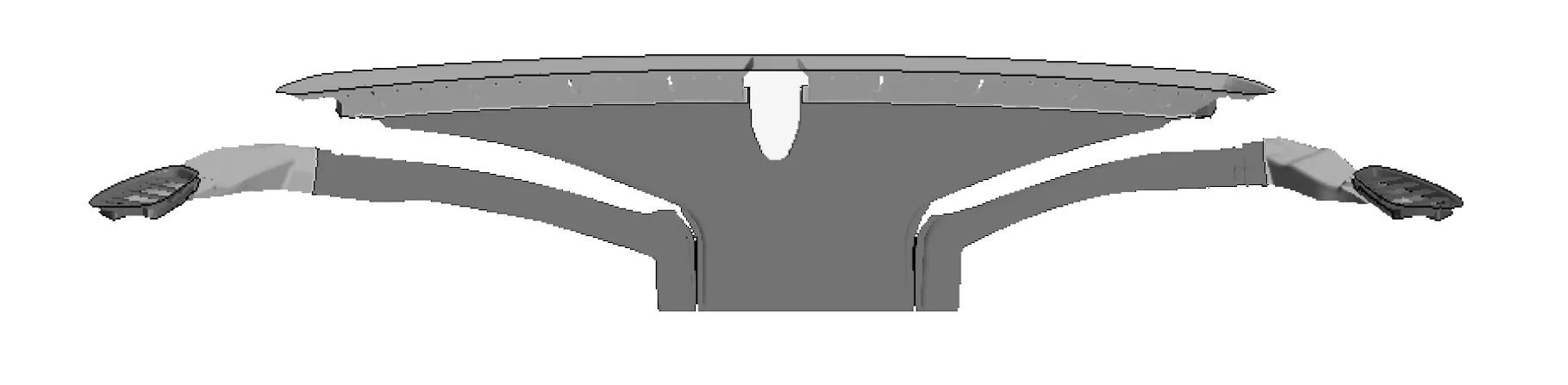

上述分析显示,现有的除霜风道不符合设计要求,除霜风道结构如图7所示,综合参考文献[7-11]和行业经验,对除霜系统提出如下优化策略:

(1) 计划修改两侧除霜风道结构,加大侧除霜风道末端横截面面积并调整侧除霜风道出风口叶片角度,旨在对两侧玻璃表面风速分布进行优化.

(2) 计划对主除霜风道导流结构进行优化,加大中央左侧风道出风比例,旨在平衡主除霜风道左右出风口的出风比例.

优化后的除霜风道结构如图8所示.

图7 整体风道结构

图8 优化后整体风道结构

对优化后的除霜风道结构进行分析,得到各出风口风量分配见表2,前挡风玻璃风速分布见图9,左、右车窗风速分布见图10.

表2 优化后各出风口风量分配

通过分析可以发现,在进行优化之后,在前挡风玻璃上,A区、A`区整体风速在2.8 m/s以上,B区大部分区域风速在2.8 m/s以上,平均风速达到设计要求.左、右侧窗玻璃上的气流中心区域都在观察后视镜视野区域之内.左侧窗玻璃表面有很大一部分区域风速达到2.2 m/s以上,气流中心区域面积达到车窗大半部分,并且风速达到3 m/s,气流中心区域完全覆盖了观察后视镜视野范围;右侧窗玻璃表面同样有很大一部分区域风速达到2.2 m/s以上,气流中心区域面积达到车窗大半部分,并且风速达到3 m/s,同样气流中心区域完全覆盖了观察后视镜视野范围.总体来说,在优化之后除霜风道已经能够达到设计要求.

图9 优化后前挡风玻璃风速分布(仅显示≥1 m/s区域)

图10 优化后左、右侧窗玻璃风速分布(仅显示≥1 m/s区域)

4 结 论

本文通过CFD系列软件之一STAR-CCM+,建立汽车空调除霜风道模型并对其进行数值模拟分析,将汽车空调除霜风道结构与经过数值分析得出的挡风玻璃表面速度分布云图相对应,综合两方面进行分析,最终得出最优的结构和理想的风量分配比例,并得出如下结论.

(1)当侧除霜风道所获风量分配比例过低时,扩大侧除霜风道截面可以使更多风量导流向侧除霜风道.

(2)主除霜风道中央导流结构对中央左、右风道截面积的分配会影响到中央左、右风道的风量分配.

(3)侧除霜风道射出的射流是否能准确抵达侧窗最需要除霜的区域,重点在于侧除霜风道出风口处的叶片是否调整到正确的角度.

[1] 朱娟娟,苏秀平,陈江平.汽车空调除霜风道结构优化研究[J].汽车工程,2004(26):6-10.

[2] R.Rahimi,D.Abbaspour,Determination of pressure drop in wire mesh mist eliminator by CFD[J].Chemical Engineering and Processing,2008(47):1504-1508.

[3] 张蕾.汽车空调[M].北京:机械工业出版社,2006.

[4] 陈佳.双蒸发器汽车空调HVAC总成及除霜风道的流动分析[D].重庆:重庆大学,2013.

[5] 钟凌.浅析汽车空调除霜风道设计[J].研究与开发,2015(3):49-52.

[6] GB 11555-2009.汽车风窗玻璃除霜和除雾系统的性能和试验方法[S].

[7] 陈杨华,冯英.某型汽车空调风道的CFD数值模拟计算应用[J].南昌大学学报,2012,36(3):282-285.

[8] 陶其铭,许志宝,夏广飞.汽车空调除霜风道分析及结构优化[J].合肥工业大学学报,2010,33(4):498-500.

[9] 郭军,许睿,梁庆钦.汽车除霜风管的设计方法[J].企业科技与发展,2014(21):24-26.

[10] 周俊,秦刚.汽车空调除霜风道的CFD优化设计[J].企业科技与发展,2011(24):21-23.

[11] 杨涛,范久臣.基于有限元法的太阳能光伏支架结构设计与优化[J].吉林化工学院学报,2016(3):42-47.