地下综合管廊节段拼接用环氧胶粘剂的制备与性能

2018-06-14赵华黄丽华

赵华,黄丽华

(恩施职业技术学院,湖北 恩施 445000)

0 前言

地下综合管廊是埋于城市地下用于集中布设电力、通信、给排水、热力、燃气等市政管线的公共隧道,是一种现代化、科学化、集约化的城市基础设施[1]。“十三五”规划期间,我国大力发展装配式建筑施工技术,地下综合管廊预制拼装技术成为综合管廊未来重要的发展趋势,地下综合管廊预制拼装能够大幅降低施工成本,提高施工质量,节约施工工期。预制拼装地下综合管廊由预制钢筋混凝土管廊节段通过胶粘剂拼接、预应力张拉而成,胶粘剂除了起到粘结作用外,还起到填充、密封、抗渗和找平等作用[2]。由于管廊拼接完成之后,需要承受高强的张拉预应力作用,所以采用的粘结剂必须具有较高的抗压、抗剪、抗拉强度以及较高的粘结强度,以使胶接接头在长时间内能承受高强的抗压及抗剪荷载。地下综合管廊面临复杂的地下腐蚀环境,为防止接头腐蚀,对粘结剂的耐久性也具有较高的要求[3]。传统的环氧建筑结构胶粘剂不能满足综合管廊节段拼接的特殊要求,因此,需要针对这一需求,开发新型的地下综合管廊节段拼接用环氧胶粘剂,以满足地下综合管廊日益发展的需求。

1 试验

1.1 原材料

环氧树脂:E-51,环氧值为0.48~0.54 mol/100 g,粘度为10~11 Pa·s),工业级,南通星辰合成材料有限公司;固化剂:593(二亚乙烯三胺与丁基缩水甘油醚加成物,活泼氢当量为54.3,粘度为100~150 mPa·s,工业级,广州市业增化工有限公司;液体丁腈橡胶(端环氧基):环氧值为0.0625mol/100g,粘度为500Pa·s,工业级,北京德沃特化工科技有限公司;硅烷偶联剂:KH-560,工业级,湖北楚盛威化工有限公司;水泥:P·O 42.5,上海金山水泥厂;石英粉:2000目,工业级,梧州市颖丰矿业有限责任公司;碳纤维:平均长度3 mm,工业级,南京纬达复合材料有限公司。

1.2 主要仪器设备

JB90-SH型数显恒速搅拌器,上海标本模型厂;ZWICK ZO 20/TN25型万能材料试验机,德国ZWICK/ROELL集团公司;RSW-10KN蠕变试验机,长春市智能仪器设备有限公司。

1.3 胶粘剂的制备

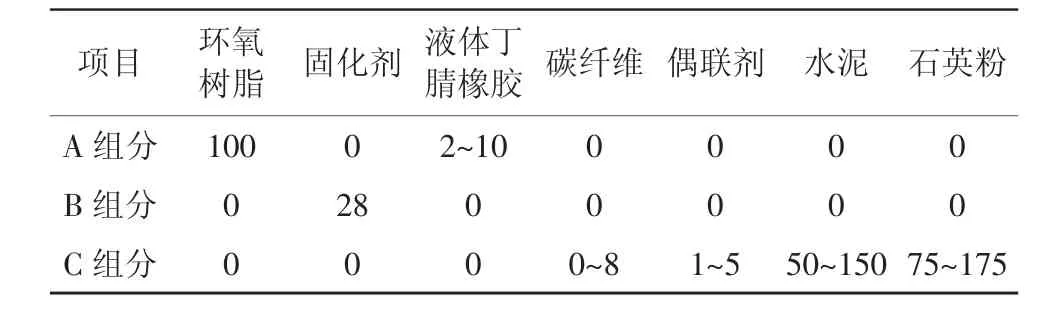

1.3.1 基本配合比(见表1)。

表1 环氧胶粘剂的基本配合比 g

1.3.2 胶粘剂的制备方法

(1)A组分的制备:将环氧树脂、液体丁腈橡胶按设计配合比在搅拌机(设置转速为800r/min)上分散均匀,制得A组分。

(2)C组分的制备:将125 g水泥和150 g石英粉混合均匀,在105℃的烘箱中加热10 min,取出,边翻动边用雾状喷壶喷入4 g经5 ml甲醇稀释的硅烷偶联剂KH-560,加完后,继续在烘箱中加热15 min,关掉烘箱冷却至室温,然后按设计配合比加入碳纤维,混合均匀,制得C组分。

(3)胶粘剂的制备:将 A、B、C 三组分按(100~110)∶28∶(125~325)的质量比在搅拌机(设置转速为400 r/min)上分散均匀,即制得所述胶粘剂。

1.4 性能测试方法

(1)抗流淌性:在干净光滑的玻璃板表面涂刷一宽高尺寸为5 cm×5 cm,厚度为1.6 mm的胶层,垂直放置30 min后,测试胶粘剂的流淌距离,作为抗流淌性指标。

(2)适用期:参照GB/T 7123.1—2015《多组分胶粘剂可操作时间的测定》进行测试。

(3)抗压、抗拉及抗弯强度:参照GB/T 2567—2008《树脂浇铸体性能试验方法》进行测试。

(4)拉伸抗剪强度:参照GB/T 7124—2008《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》进行测试。

(5)正拉粘结强度:参照GB 50728—2011《工程结构加固材料安全性鉴定技术规范》中附录G《粘结材料粘合加固材与基材的正拉粘结强度试验室测定方法及评定标准》进行测试,粘结基材为C40混凝土。

(6)耐湿热老化性能试验:将拉伸抗剪试样在50℃、相对温度95%的恒温恒湿箱中老化90 d后,冷却至室温进行拉伸抗剪强度测试,并计算老化后拉伸抗剪强度降低的百分比。

(7)耐长期应力作用能力试验:在(23±2)℃、(50±5)%RH环境中,采用蠕变试验机对拉伸抗剪试件施加4.0 MPa剪应力持续作用210 d,测量蠕变变形值。

2 试验结果与讨论

2.1 填料用量对胶粘剂性能的影响

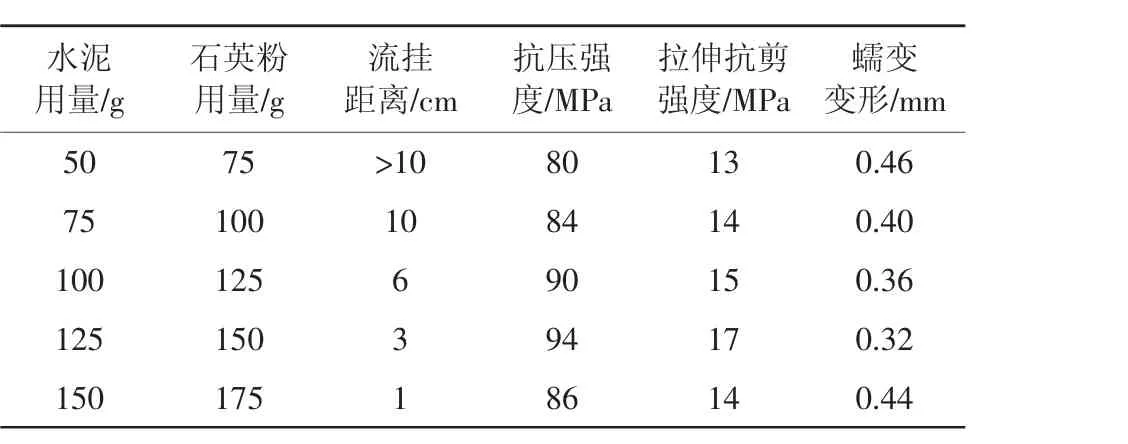

固定E-51环氧树脂的用量为100 g、593固化剂的用量为28 g(由环氧值和活泼氢当量计算得的理论用量),其它试验条件不变,填料水泥和石英粉用量对胶粘剂性能的影响见表2。

表2 填料用量对胶粘剂性能的影响

从表2可以看出,随着水泥和石英粉用量增加,胶粘剂的流挂距离不断缩短,抗压强度和拉伸抗剪强度先升高后下降,蠕变变形值先减小后增大,当水泥和石英粉的用量分别为125 g、150g时,胶粘剂的抗压强度和拉伸抗剪强度达到最大,蠕变变形最小。这是因为:

(1)水泥和石英粉具有较大的比表面积,与环氧树脂分子链间的接触面积大、界面作用力强,随着水泥和石英粉用量增加,环氧树脂分子链间的内摩擦力不断增加,从而导致胶粘剂体系的粘度不断提高,流挂距离不断缩短。填料的细度越大,增稠效果越好,石英粉的细度较水泥大得多,具有更大的表面积,增稠效果也更好。

(2)水泥和石英粉都为刚性颗粒状填料,其抗压强度远远高于环氧树脂固化物的抗压强度,当水泥和石英粉颗粒均匀分散于环氧树脂基体中时,起到增强骨料的作用,从而显著提高环氧胶粘剂的抗压强度[4]。所以,随水泥和石英粉用量增加,胶粘剂的抗压强度不断提高。但当水泥和石英粉的用量分别大于125 g、150 g时,超过填料的饱和用量,过量的填料颗粒无法被环氧树脂充分浸润,在固化后的胶粘剂体系中形成缺陷,从而导致胶粘剂的抗压强度下降。

(3)水泥和石英粉能显著提高环氧树脂分子链间的内摩擦力,在承受剪切作用力时,分子链间的层间相对滑移力增加。所以,随水泥和石英粉用量增加,胶粘剂的拉伸抗剪强度不断升高。但当水泥和石英粉的用量分别大于125 g、150 g时,胶粘剂的粘度增加较多,对粘结基材的浸润能力变差,从而导致胶粘剂的拉伸抗剪强度下降。

(4)水泥和石英粉能显著提高环氧胶粘剂固化产物的刚性,从而降低胶粘剂在应力作用下产生的变形[5]。所以,随水泥和石英粉用量增加,胶粘剂的蠕变变形值不断减小,耐长期应力作用能力不断提高。但当水泥和石英粉的用量分别大于125 g、150 g时,超过填料的饱和用量,胶粘剂体系的均匀性变差,耐长期应力作用能力下降,蠕变变形值开始增加。

2.2 KH-560用量对胶粘剂性能的影响

固定水泥和石英粉用量分别为125 g、150 g,其它试验条件不变,偶联剂KH-560的用量对胶粘剂性能的影响见表3。

表3 KH-560用量对胶粘剂性能的影响

从表3可以看出,随着偶联剂KH-560用量增加,胶粘剂的适用期不断延长,抗压强度及正拉粘结强度先升高后下降。当KH-560用量为3 g时,抗压强度最高;而当KH-560用量为4 g时,正拉粘结强度最大。这是因为:

(1)偶联剂KH-560与环氧树脂具有良好的相容性,加入环氧树脂后,环氧树脂被稀释,固化反应速率降低;偶联剂KH-560的分子结构中还含有醚键,对环氧基团的固化具有抑制作用[6]。所以,随偶联剂KH-560用量增加,胶粘剂的固化反应速率下降,适用期不断延长。

(2)偶联剂的分子特点是在有机环氧树脂与无机填料界面间起相容剂作用,提高有机环氧树脂与无机填料界面间的作用力,从而提高环氧胶粘剂微观体系的均匀性。所以,随偶联剂用量增加,无机填料与环氧树脂间的相容性不断增加,胶粘剂的抗压强度不断升高。当偶联剂用量为3 g时,在无机填料颗粒表面形成一层均匀的有机膜层,与环氧树脂的相容性最好,抗压强度取得最大值。当偶联剂用量超过3 g时,过量的偶联剂分子游离分散于环氧树脂基体中,破坏了胶粘剂固化交联网络的规整性,导致抗压强度下降。

(3)当偶联剂用量为4 g时,正拉粘结强度取得最大值,这表明过量的偶联剂分子能够迁移到粘结基材界面与混凝土表面的羟基发生水解、交联反应,产生化学键合,从而提高胶粘剂与混凝土界面间的粘结强度[7]。当偶联剂用量超过4 g时,过量的偶联剂分子在粘结界面形成应力薄弱点,导致正拉粘结强度开始下降。

综合考虑正拉粘结界面的破坏形式,偶联剂KH-560的最佳用量为4 g。

2.3 液体丁腈橡胶用量对胶粘剂抗弯性能的影响

固定水泥和石英粉的用量分别为125 g、150 g,偶联剂KH-560的用量为4 g,其它试验条件不变,液体丁腈橡胶用量对胶粘剂抗弯性能的影响见表4。

表4 液体丁腈橡胶用量对胶粘剂抗弯性能的影响

从表4可以看出,随着液体丁腈橡胶用量增加,胶粘剂的抗弯强度先升高后下降,抗弯试样的破坏形式由碎裂破坏转变为非碎裂破坏,当液体丁腈橡胶的用量为8 g时,抗弯强度取得最大值,抗弯试样呈非碎裂破坏状态,抗弯性能最优。因为,端环氧基液体丁腈橡胶与环氧树脂具有良好的相容性,能均匀分散于环氧树脂中,在固化过程中,液体丁腈橡胶的端环氧基和环氧树脂中其它的环氧基一样在固化剂的作用下发生开环加成反应,成为环氧树脂固化交联网络的一部分,固化结束后,弹性的橡胶链段析出,形成以刚性的环氧树脂固化物为连续相,弹性橡胶粒子为分散相的“海岛结构”,承受应力作用时,“海岛结构”能有效诱导试样变形的产生,从而显著提高固化后的环氧胶粘剂的韧性[8]。所以,随液体丁腈橡胶用量增加,胶粘剂的韧性不断提高,抗弯强度不断增加,抗弯试样发生脆韧转变。但由于液体丁腈橡胶的刚性较小,当液体丁腈橡胶用量超过8 g时,胶粘剂体系的刚性下降较多,抗弯强度开始下降。所以,液体丁腈橡胶的最佳用量为8 g。

2.4 碳纤维用量对胶粘剂性能的影响

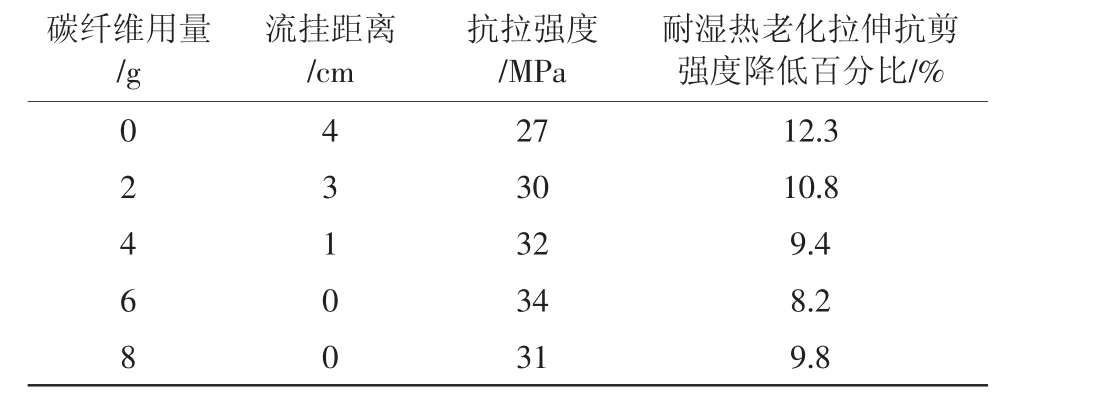

固定液体丁腈橡胶的用量为8 g,其它试验条件不变,碳纤维用量对胶粘剂性能的影响见表5。

表5 碳纤维用量对胶粘剂性能的影响

从表5可以看出,随着碳纤维用量增加,胶粘剂的流挂距离不断缩短,抗拉强度先升高后降低,拉伸抗剪强度降低百分比先降低后升高,当碳纤维用量为6 g时,胶粘剂的流挂距离为0,抗拉强度取得最大值,拉伸抗剪强度降低百分比最小,耐湿热老化性能最好。这是因为:

(1)碳纤维与环氧树脂相容性好、尺寸长,表面能吸附大量的环氧树脂分子链,起到“加筋抗流淌”作用,从而显著缩短胶粘剂的流挂距离[5]。所以,随碳纤维用量增加,胶粘剂的流挂距离不断缩短。

(2)碳纤维的尺寸较长,且具有极高的抗拉强度,均匀分散于环氧树脂中时,形成以环氧树脂为连续相、碳纤维为分散相的增强体系,从而显著提高胶粘剂的抗拉强度[9]。所以,随碳纤维用量增加,胶粘剂的抗拉强度不断升高。但当碳纤维用量超过6 g时,用量过多,碳纤维在粘稠的胶粘剂体系中无法完全伸展,形成蜷曲结构,分散应力作用的能力大大降低,导致抗拉强度开始下降。

(3)碳纤维的表面能低,与水的润湿性差,呈现出疏水特性,因此能显著提高环氧胶粘剂的疏水性[10]。所以,随碳纤维用量增加,胶粘剂的耐湿热老化能力增加,拉伸抗剪强度降低百分比不断降低。但当碳纤维用量超过6 g时,胶粘剂体系中环氧树脂相对含量下降较多,阻隔性能开始下降,所以,当碳纤维用量超过6 g时,随碳纤维用量继续增加,胶粘剂的耐湿热老化能力开始下降(拉伸抗剪强度降低百分比升高)。所以,碳纤维的最佳用量为6 g。

2.5 胶粘剂的最优配合比及性能

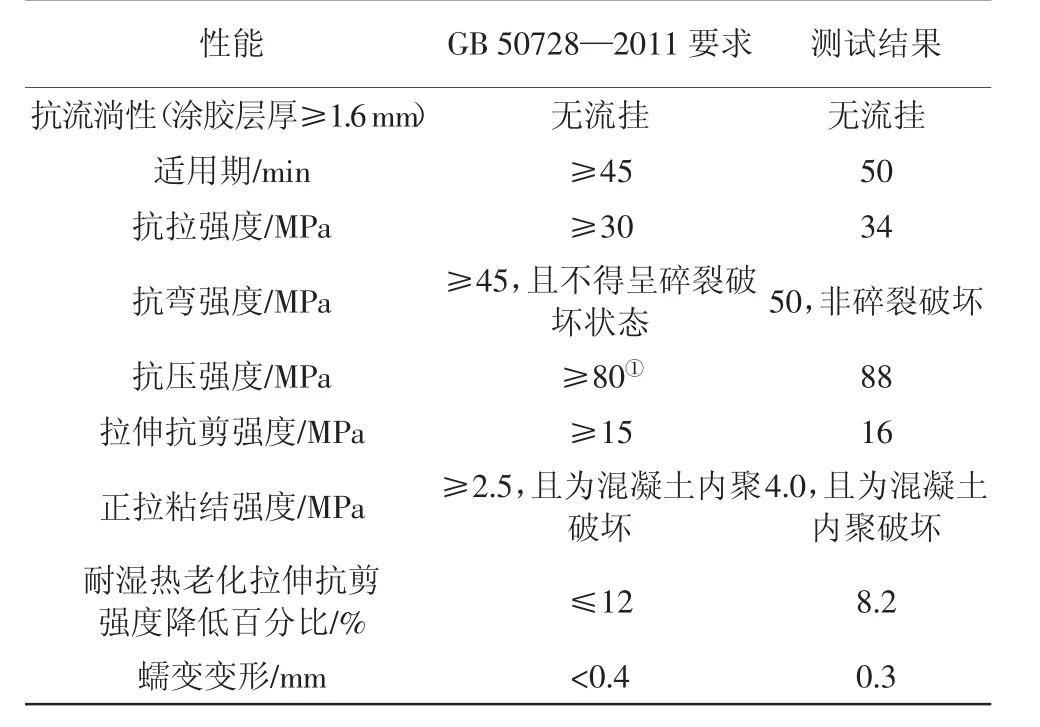

根据以上试验结果,制备的环氧胶粘剂的最优配合比为m(E-51环氧树脂)∶m(593固化剂)∶m(KH-550)∶m(液体丁腈橡胶)∶m(水泥)∶m(石英粉)∶m(碳纤维)=100∶28∶4∶8∶125∶150∶6。最优配合比时,胶粘剂的性能测试结果见表6。

表6 地下综合管廊节段拼接用环氧胶粘剂的性能

从表6可以看出,制备的环氧胶粘剂各项性能指标均满足地下综合管廊节段拼接用环氧胶粘剂的要求。

3 结论

(1)水泥和石英粉为刚性颗粒状填料,能显著提高环氧胶粘剂的刚性,从而提高环氧胶粘剂的抗压强度、拉伸抗剪强度和耐长期应力作用能力。水泥和石英粉的最佳用量分别为125 g、150 g。

(2)弹性的液体丁腈橡胶链段从固化后的胶粘剂体系中析出,形成“海岛结构”,能有效诱导胶粘剂试样产生变形,从而显著提高固化后的环氧胶粘剂的韧性。液体丁腈橡的最佳用量为8 g。

(3)制备的环氧胶粘剂的最优配合比为m(E-51环氧树脂)∶m(593固化剂)∶m(KH-550)∶m(液体丁腈橡胶)∶m(水泥)∶m(石英粉)∶m(碳纤维)=100∶28∶4∶8∶125∶150∶6。制备的环氧胶粘剂涂胶层厚≥1.6 mm时不流挂,施工适用期为50 min,抗拉强度为34 MPa,抗弯强度为50 MPa(呈非碎裂破坏状态),抗压强度为88 MPa,拉伸抗剪强度为16 MPa,正拉粘结强度为4.0 MPa(为混凝土内聚破坏),湿热老化拉伸抗剪强度降低百分比为8.2%,耐长期应力蠕变变形值为0.3 mm,各项性能指标均满足地下综合管廊节段拼接用环氧胶粘剂的要求。

[1] 白海龙.城市综合管廊发展趋势研究[J].中国市政工程,2015(6):78-81.

[2] 王冬,祝烨然,石明建,等.用于港工预应力混凝土大管桩HLCLZ 建筑胶粘剂的研究[J].新型建筑材料,2014,41(6):22-24.

[3] 严林.预制拼装综合管廊发展现状及接头防水密封性能的探讨[J].混凝土与水泥制品,2017(1):31-34.

[4] 聂亚楠,王成启.高缓凝低脆性环氧建筑胶粘剂的研究[J].新型建筑材料,2017,44(1):77-80.

[5] 陈礼忠,金仁兴.预制节段梁拼装中的环氧粘结剂特性分析及施工运用[J].建筑施工,2008,30(7):582-584.

[6] 高雅琨.缓凝型环氧树脂建筑胶粘剂的制备与性能研究[J].中国胶粘剂,2017,26(2):50-54.

[7] Heo G Y,Park S J.Effect of coupling agents on thermal,flow,and adhesion properties of epoxy/silica compounds for capillary underfill applications[J].Powder Technology,2012,230:145-150.

[8] Thomas R,Ding Y,He Y,et al.Miscibility,morphology,thermal,and mechanicalpropertiesofaDGEBA based epoxyresin toughened with a liquid rubber[J].Polymer,2008,49(1):278-294.

[9] 赵艳荣,胡平,梁继才,等.碳纤维复合材料在汽车工业中的应用[J].合成树脂及塑料,2015,32(5):95-98.

[10] 赵金华,曹海琳,晏义伍.高性能碳纤维表面特性及其对浸润性能的影响[J].高科技纤维与应用,2014,39(2):44-50.