模拟混凝土孔隙液中碳素钢筋与不锈钢筋耐蚀性试验研究

2018-06-14王海龙凌佳燕孙晓燕罗月静李晓滨

王海龙,凌佳燕,孙晓燕,罗月静,李晓滨

(1.浙江大学建筑工程院,浙江 杭州 310058;2.广西交通科学研究院,广西 南宁 530007;3.中冶建筑研究总院有限公司,北京 100088)

0 引言

钢筋混凝土结构造价低,是土木工程的首选结构形式,应用范围非常广泛[1]。然而受环境作用的影响,特别是海洋环境及氯盐污染地区(除冰盐作用、盐碱地等)的混凝土结构,由于氯离子侵入导致混凝土结构发生钢筋锈蚀而引起结构耐久性退化,已成为实际工程结构失效的关键问题。为了保证结构的使用寿命,目前多从混凝土材料角度进行处理,如提高混凝土材料的密实度以阻止环境中有害介质的侵入,增大混凝土保护层厚度以尽可能延迟有害离子到达钢筋表面的时间。实际上,提高钢筋自身的耐腐蚀性是解决钢筋锈蚀最直接的方法,不锈钢筋具有很好的耐蚀性,因此采用不锈钢筋代替普通碳素钢筋是一条很好的解决途径[2]。所以,昂船洲大桥及珠澳大桥在设计中部分采用了不锈钢钢筋以保证大桥百年的设计使用寿命[3]。

不锈钢是一种含铬、镍、锰、钼、氮等元素的合金钢,这些元素的加入能够很好地改善钢材的耐蚀性能。但是,不锈钢基体仍是铁元素,氯离子是极强的去钝化剂,宏观上氯离子仍能使其去钝化,即使在高碱性环境下,只要钢筋表面的氯离子累积到一定的浓度,钢筋就会发生锈蚀。所以在海洋或除冰盐等氯离子严重的环境中,如使用不锈钢筋作为主要受力筋材还需要明确其去钝化时的临界氯离子浓度,以准确应用不锈钢筋并精确评价其使用寿命。目前国内外对不锈钢筋的耐蚀性能做了很多研究,但是这些研究更多偏向于不锈钢钢筋的腐蚀形态和腐蚀规律[4-8],很少涉及钢筋腐蚀的临界氯离子含量,这不利于不锈钢钢筋的实际工程应用。为了给严酷海洋环境下混凝土基础设施建设采用不锈钢钢筋提供理论支持,本文采用碱溶液和氯盐溶液模拟不同状况下的混凝土孔隙液,针对建设工程中常用的HRB400碳素钢筋、市面上可见的奥氏体316不锈钢钢筋、双相型2205不锈钢钢筋和课题组开发的双相型2506不锈钢钢筋开展试验研究,测定模拟混凝土孔隙液中钢筋开始发生锈蚀时的临界氯离子浓度,以表征钢筋在混凝土中的耐蚀性,给工程结构耐久性设计和评估提供科学依据。

1 试验设计

1.1 实验材料及处理

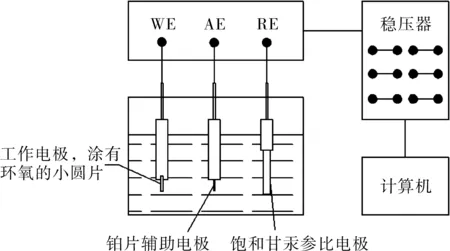

实验所用的钢筋材料为碳素钢HRB400、市面上已有的奥氏体316不锈钢和双相型2205不锈钢,以及课题组研制的双相型2506不锈钢。所有钢筋直径均为12 mm,将其切成1.5 mm厚的小圆片,小圆片的一个面及侧面一圈用环氧树脂绝缘,未涂环氧树脂的一面作为反应面,用粒度400~1 200不等的金相砂纸逐级打磨,打磨完成后用去离子水清洗,然后再用无水乙醇擦拭。制备完成的试件如图1所示。

图1 试验所用的试件示意图

实际工程中无碳化普通混凝土的孔隙液碱度约为12.6,因此试验中用pH=12.6的碱溶液来模拟无碳化混凝土。溶液配制所用的试剂和配比为:0.01 mol/L Ca(OH)2+0.03 mol/L NaOH,用去离子水作为溶剂,经电子pH计测试,溶液碱度符合要求。为模拟氯离子侵蚀环境,在溶液中分级滴入一定浓度的氯离子溶液,氯离子溶液采用NaCl固体配制。

1.2 实验方法与仪器

实验采用如下页图2所示的三电极体系来测量腐蚀信号,三电极包括一个工作电极、一个铂片辅助电极以及一个饱和甘汞参比电极。将处理好的小圆片放到专用的电极夹上作为工作电极,和其他两个电极一起组装成原电池系统,实验测试装置如下页图3所示。

图2 三电极图(从左至右分别为工作电极、辅助电极、参比电极)

图3 实验装置图

试验时工作电极先在模拟孔隙液中浸泡一定时间,使得工作表面形成稳定的钝化膜。钝化时间一般为4~6 d,根据钝化电位信号判断钝化膜形成情况,钝化期间每隔10~12 h测量一次钝化电位,直到钝化电位保持稳定后,开始加入第一级浓度的氯离子。加入氯离子浓度后,使溶液稳定1 d,1 d后测量体系的极化曲线与阻抗谱曲线,从极化曲线中可以拟合得到工作电极上的腐蚀电位和腐蚀电流密度,由阻抗谱曲线得到钝化膜极化电阻值。根据不同氯离子浓度下的电化学信号变化规律得到钢筋钝化膜被击穿时的临界氯离子浓度范围。

电化学信号的测量通过Gamry Reference 600电化学站测得,测试时室温控制在25 ℃左右±2 ℃。动电位极化曲线从低于开路电位70 mV开始扫描,到高于开路电位70 mV停止,扫描速率为0.15 mV/s。电化学阻抗谱在腐蚀电位下进行,频率范围为0.001~106Hz,振幅为5 mV。数据分析采用电化学工作站自带的GamryEchem Analyst软件分析,阻抗谱辅以ZsimpWin软件拟合。

2 基于临界氯离子浓度的钢筋耐蚀性分析

钢筋在模拟液中的情况可以由极化电阻和腐蚀电流表征。极化电阻能够很好地反映钢筋表面钝化膜的形成情况,而腐蚀电流则可以代表表面的腐蚀速率,一定程度上,两个电化学信号都可以用来分析钢筋钝化膜被击穿时的临界氯离子浓度,但是由于数据拟合具有一定的误差,为了使得分析更加准确,本文将两者结合起来进行钢筋的腐蚀分析。

从钝化阶段来看,双相型2506不锈钢、奥氏体316不锈钢和双相型2205不锈钢未发生点蚀前,腐蚀电流一般处于10-8~10-7A数量级,极化电阻在105~106ohm数量级之间,而碳素钢的极化电阻在104~105ohm数量级之间,腐蚀电流一般处于10-7~10-6A并且随着浸泡时间增加,电流值会逐渐减小,点蚀发生后,也往往会增大1~2个数量级。钝化期间,不锈钢表现出更小的腐蚀电流,并且双相型2506不锈钢和奥氏体316不锈钢的腐蚀电流更稳定,这说明钢筋在碱液中形成钝化膜的稳定性和耐蚀性顺序分别是2506好于316、好于2205、好于HRB400。

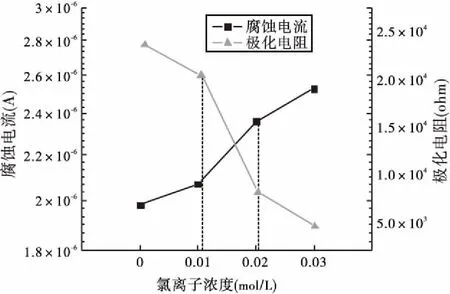

图4为HRB400碳素钢腐蚀电流与极化电阻测试值随溶液中氯离子浓度的变化规律,可以看到极化电阻在0.01~0.02 M时,发生突变,腐蚀电流也相应突然增加,表明在这段氯离子浓度区间内,碳素钢筋已经发生了点蚀。图5为试验后取出的试样,钢筋表面锈斑明显。

图4 HRB400碳素钢腐蚀电流与极化电阻随溶液中氯离子浓度的变化规律曲线图

图5 模拟液中HRB400碳素钢锈蚀形态图

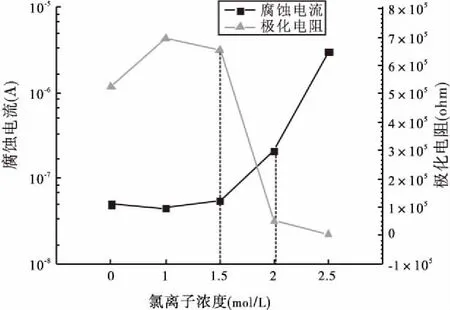

图6为奥氏体316不锈钢腐蚀电流与极化电阻测试值随溶液中氯离子浓度的变化规律。奥氏体316不锈钢在钝化期间就表现出良好的耐蚀性,加入氯离子之后,在到达临界值前,极化电阻基本能维持在一个数值上,这表示在氯离子到达临界值之前,氯离子对钝化膜没有太大的影响。当模拟液中氯离子浓度在1.5~2.0 M之间,极化电阻值发生了突降,同时腐蚀电流也突然增加一个数量级,表明在此氯离子浓度区间内不锈钢已经发生了点蚀。图7给出了双相型2205不锈钢腐蚀电流与极化电阻测试值随溶液中氯离子浓度的变化规律,由此图可见加入初级氯离子时,试样的极化电阻就发生了突变,腐蚀电流也从10-8A增加到了10-7A,这说明2205不锈钢腐蚀时的临界氯离子浓度在0~0.05 M范围内。一般来说双相型不锈钢的耐蚀性要较优,产生此偏差的主要原因是高浓度的OH-并未使得试验用的2205不锈钢表面形成很好的钝化膜,因此试验测试得到的临界氯离子浓度相对较低。

图6 奥氏体316不锈钢腐蚀电流与极化电阻随溶液中氯离子浓度的变化规律曲线图

图7 双相型2205不锈钢腐蚀电流与极化电阻随溶液中氯离子浓度的变化规律曲线图

为了增强不锈钢的耐蚀能力,课题组在原有双相型不锈钢的基础上对合金元素进行了调整,得到了新2506双相型不锈钢。图8给出了此不锈钢腐蚀电流与极化电阻测试值随溶液中氯离子浓度的变化规律,由此图可见双相型2506不锈钢发生腐蚀时的临界氯离子浓度为2.0~3.5 M,耐蚀性明显优于316与现有的2205不锈钢。就钢筋发生腐蚀时的临界氯离子而言,新2506双相型不锈钢的耐蚀性约为HRB400碳素钢的百倍以上,应用于实际工程更有利于保证结构的百年寿命,是恶劣海洋环境中混凝土结构设计的较好选择。

图8 双相型2506不锈钢腐蚀电流与极化电阻随溶液中氯离子浓度的变化规律曲线图

3 结语

(1)钝化期间,三种不锈钢的极化电阻比碳素钢大一个数量级,腐蚀电流比碳钢HRB400小一个数量级,而且不锈钢的腐蚀电流更加稳定,试验数据显示双相型2506不锈钢钝化膜形成情况优于奥氏体316不锈钢、优于双相型2205不锈钢、更优于HRB400碳素钢。

(2)对于无碳化普通混凝土,2506双相型不锈钢发生腐蚀时的临界氯离子浓度为2.0~3.5 M,奥氏体316不锈钢的临界氯离子浓度为1.5~2.0 M,双相型2205不锈钢的临界氯离子浓度为0~0.05 M,碳钢HRB400的临界氯离子浓度为0.01~0.02 M。

(3)2506双相型不锈钢的耐蚀性约为HRB400碳素钢的百倍,更为适用于严酷海洋环境下的混凝土基础设施建设,有利于保证基础设施的百年寿命。

[1]王振东.钢筋混凝土及砌体结构[M].北京:中国建筑工业出版社,1990.

[2]董恩龙,王东明,郭晓宏,等.合金元素对钢在海洋环境中腐蚀行为影响的实验研究[C].2006全国低合金钢、微合金非调质钢学术年会,2006.

[3]景 强,方 翔,倪静姁,等.2304不锈钢钢筋在港珠澳大桥的应用——钢筋耐蚀性能研究[J].公路交通科技,2017(10):51-56.

[4]Moser R D,Singh P M,Kahn L F,et al.Chloride-induced corrosion resistance of high-strength stainless steels in simulated alkaline and carbonated concrete pore solutions[J].Corrosion Science,2012,57(2):241-253.

[6]Addari D,Elsener B,Rossi A.Electrochemistry and surface chemistry of stainless steels in alkaline media simulating concrete pore solutions[J].ElectrochimicaActa,2008,53(27):8078-8086.

[7]Bertolini L,Bolzoni F,Pastore T,et al.Behaviour of stainless steel in simulated concrete pore solution[J].British Corrosion Journal,1996,31(3):218-222(5).

[8]杨 峰,赵尚传,王淞波.海洋环境下不锈钢筋耐腐蚀性能研究[J].公路交通科技:应用技术版,2013(4):169-171.