浅谈“两高土”掺灰改良路基填筑施工技术

2018-06-14王惠民

王惠民

(广西交通投资集团柳州高速公路运营有限公司,广西 柳州 545000)

0 引言

灌阳(永安关)至全州(凤凰)高速公路土方挖方路段大部分为“两高土”,如废弃挖方填料换用其他材料,弃方难以处置,征地、防护等各项费用较大,并且沿线附近也无法借到合格的土进行填筑。为解决“两高土”利用的难题,本项目根据自身特点,采用模拟现场施工的试验数据总结出经验公式,能够快速准确地确定最佳灰剂量和调整各路段的灰剂量,同时对传统的掺石灰改良“两高土”的施工工艺进行优化,形成了采用袋装生石灰、铧犁和旋耕犁等机械设备的二次掺灰成套技术,在不降低路基填筑质量的标准下可利用常规的机械设备即可满足施工要求,因此该施工方法更利于推广与实施。

1 施工技术特点

本掺灰改良“两高土”在技术特点上相对传统掺灰改良“两高土”方法有着其特有的创新之处,主要表现在:根据试验结果及总结的经验公式即能较为准确快速地确定最佳灰剂量,减少试验段工作量;采用袋装生石灰及二次掺灰技术,能较好地提高灰土拌合质量;践行试验模拟实际施工的思想,改进灰剂量测定标准曲线,节约生石灰用量[1];结合项目实际情况,采用铧犁和旋耕犁进行灰土拌合,在保证质量的前提下节约项目投资。

2 适用范围

本施工方法适用于那些借、弃土困难且“两高土”分布较为广泛的地区修建高速公路建设工程,其能较好地提高改良后“两高土”路基填筑施工质量、进度及项目投资控制。

3 工艺流程及操作要点

掺石灰改良“两高土”方案中材料选择、机械配置、工艺采用等主要根据项目实际情况进行,并通过先进行室内掺灰试验研究后再开展室外试验段进行验证来不断优化。

3.1 室内掺灰试验

室内掺灰试验的目的是为确定最佳设计灰剂量、绘制灰剂量测定曲线以及测定灰土含水量的变化情况[1],以方便用来指导施工。由于一次掺灰难以使灰土拌合均匀,本工法采用二次掺灰,因此掺灰试验尽可能地模拟二次掺灰施工过程,具体过程如下:

从挖方段中取土60 kg土样,剔除石块和有机质后拌匀,测量其含水率后分成6份,每份质量为10 kg,作为制作标准试样用土,并且掺灰前检验生石灰质量,保证生石灰达到二级标准。

按照干土质量的2%向其中的5份土样中掺生石灰并拌匀。将剩下的1份素土和5份含2%生石灰的土装入塑料桶内堆放2 d,每天拌合两次,模拟实际取土坑中的拌土过程。

在第1次掺灰后的第3 d进行2次掺灰,向4份含2%生石灰的土中掺加不同含量的生石灰使其形成含灰量分别为4%、6%、8%、10%的灰土。在生石灰添加到土中后将土拌匀、粉碎,使土块最大颗粒<5 mm[2]。然后,将素土和灰土均放入塑料桶中堆放。

在第2次掺灰后的第1 d,从6份含灰量不同的标准试样(含灰量分别为0%、2%、4%、6%、8%、10%)中分别取出500 g,测定各土样含水率,并绘制灰剂量与含水量关系图(如图1所示);另分别取出800 g土样风干到碾压含水率(较灰土最佳含水量高2%左右)附近后装入塑料袋,从中分别取出500 g土样准确测定其含水率,再分别取出300 g按照规范规定的方法进行EDTA滴定,并将结果校正到300 g干土消耗的EDTA标准液的体积,从而分别得到第二次掺灰后的第1 d各含灰量试样的EDTA标准液消耗的体积。

图1 含水率与掺灰量关系曲线图

在第2次掺灰后的第2 d,从6份含灰量不同的土(含灰量分别为0%、2%、4%、6%、8%、10%)中分别取出800 g土样风干到碾压含水率(较灰土最佳含水量高2%左右)附近后装入塑料袋,从中分别取出500 g土样准确测定其含水率,再分别取出300 g按照规范规定的方法进行EDTA滴定,并将结果校正到300 g干土消耗的EDTA标准液的体积,从而分别得到第二次掺灰后的第2 d各含灰量试样的EDTA标准液消耗的体积。

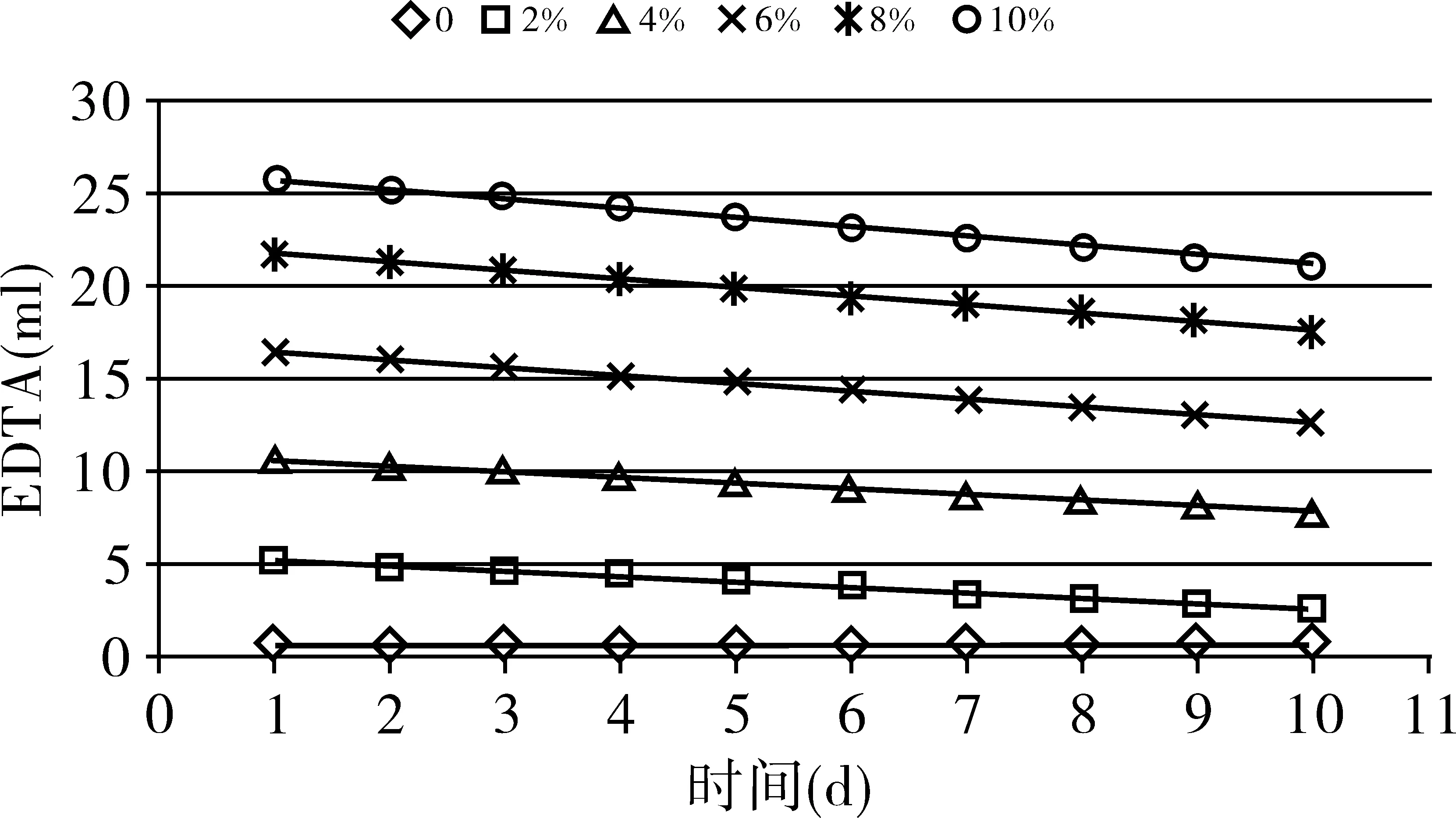

在第2次掺灰后的第3~10 d重复上一步骤,得到第3~10 d各含灰量试样的EDTA标准液消耗的体积。在以时间为横坐标、试样的EDTA标准液消耗的体积为纵坐标图上,绘出以灰剂量为参数的标准曲线。根据数据绘制EDTA滴定量与时间关系图如下页图2所示,可用来检测二次掺灰后10 d内的灰剂量。

图2 EDTA滴定量与时间关系示意图

3.2 室外试验路段

选取一段路基作为掺灰改良的试验段,试验段施工主要为确定压实工艺主要参数(最佳灰剂量、最佳含水率、机械组合;压实机械规格、松铺厚度、碾压遍数、碾压速度)。

根据试验室试验结论,最佳设计灰剂量为6.9%,故初拟掺灰6%及8%两个方案进行现场实施,该试验段第16层采用掺灰8%,第17层采用掺灰6%,为进行对比试验,松铺厚度均控制在23 cm左右。通过对原始资料的整理分析,得出以下结论:

(1)最佳强振遍数

每遍强振后均进行压实度及含水量检测,经整理后绘制压实度与强振遍数关系图。根据压实度与碾压遍数关系图,可知灰剂量为8%和6%时,随着强振遍数增加,压实度一直增加,但强振至5遍时,压实度增加比较缓慢。强振至3遍时,掺灰8%和掺灰6%时压实度均能达到94%;强振至4遍时,掺灰8%和掺灰6%时压实度均能达到96%。故93、94区最佳强振遍数为3遍,96区最佳强振遍数为4遍。

(2)最佳灰剂量

根据图3可知掺灰6%及掺灰8%时,强振第3遍时均能达到94区,强振第4遍时均能达到96区。但掺灰8%用灰量较大,成本偏高,故本试验段掺灰6%比较合理。

图3 掺灰8%与掺灰6%对比曲线图

(3)最佳含水量范围

根据试验资料可知,掺灰8%时灰土最佳含水量为19.0,掺灰6%时灰土最佳含水量为19.2。随着碾压进行,灰土含水量会降1%~2%,为保证路基压实后含水量在最佳含水量左右,故控制灰土压实前含水量应比最佳含水量高1%~2%。

(4)松铺厚度及松铺系数

根据《公路路面基层施工技术规范》(JTJ 034-2000)4.1.7条可知,灰土的压实厚度不应超过20 cm。通过松铺系数计算,松铺厚度不超过22.7 cm时,压实厚度均<20 cm。为保证路基施工质量,松铺厚度按不超过22 cm控制,松铺系数为1.16[3]。

3.3 技术方案实施阶段

根据试验段的技术参数组织安排施工,并根据土质、天气、运距等方面变化对技术参数进行动态调整,具体工艺流程如下:

(1)取土焖灰

在取土场向“两高土”掺2%生石灰,焖放2 d,每天拌合1~2次,使含水率快速降低,土料团块变小(控制粒径<5 cm),黏性降低。

(2)二次掺灰

2 d后运输到路基上,通过控制石灰层厚补足剩余的掺灰量,采用农用旋耕机与多铧犁或平地机配合进行拌和。

(3)整形

待含水量及灰剂量检测合格后,先用平地机初平;用平地机立即在初平的路段上快速碾压一遍,以暴露潜在的不平整;再用平地机重新进行整形,整形前用齿耙将轮迹低洼处表层5 cm以上耙松,并用新拌和的混合料进行找平;最后平地机再整形一次,将高处料直接刮出路外,不应形成薄层贴补现象。

(4)碾压

压实采用振动压路机和三轮压路机联合作业。碾压时直线段由两侧路肩向中心碾压,平曲线由内侧向外侧路肩进行碾压。遵照先轻后重、先静后振再静的原则压实过程中,如发现弹簧、松散、起皮等现象,应及时翻开处理,并按规范要求进行压实度、平整度、弯沉检测。

4 效益分析

经济效益科学合理,主要考虑用掺灰与外借土进行比较,通过比较可知“两高土”掺灰造价比借土高20.6元/m3,主要由于石灰价格偏高所致,但考虑到环境效益应该是比较合理的。

社会生态效益显著,由于项目所在位置为国家重点保护耕地区域,土资源匮乏,本项目部分路床采用掺石灰改良“两高土”,减少破坏林地和耕地;同时减少了水土流失,有效地保护了湘江源头生态链,因此生态环境效益十分突出[4]。

通过改良“两高土”,使得弃方得以有效利用,从而最大限度上实现了资源节约。同时减少了征地范围,避免激化与当地村民的矛盾,有利于社会和谐稳定。

5 结语

灌阳(永安关)至全州(凤凰)高速公路项目路线全长47.964 721 km,基本原设计大部分挖方段为“两高土”均设计为利用方,灰土处理段落填挖基本平衡,如废弃挖方填料换用其他材料,则需要弃方约40万立方米。从整个施工过程来分析,解决了借、弃土及征地困难等实际问题,并且该方法较为快速准确找出最佳灰剂量,同时修正了灰剂量测定曲线,施工过程中节约了石灰用量,减少了施工成本;“两高土”经掺石灰改良后,含水量、液塑限和塑性指数均降低,CBR值大幅提高,改变了黏土的物理性质,有利于提高路基填筑质量;从压实度、弯沉检测结果及外观来看,均证明“两高土”掺灰改良后能很好满足路基填筑施工要求。

[1]李小民.高塑性黏土填筑路基的分析和研究[J].常州工学院学报,2002(4):15.

[2]王勤福.低液限粉砂土用于高速公路底基层的综合稳定[J].江苏理工大学学报(自然科学版),2000(2):21.

[3]董 豫.石灰、粉煤灰处理过湿土技术的探讨[J].交通世界(建养机械),2012(6):75.

[4]王 飞,李 锐,杨勤科.公路建设水土流失与水土保持研究[J].公路,2003(8):149.