一种确定锅炉沿炉膛宽度方向热负荷分布的方法

2018-06-13杨红权周克毅

沈 倩, 肖 杰, 杨红权,周克毅

( 1. 东南大学能源与环境学院,江苏 南京 210096;2. 江苏方天电力技术有限公司,江苏 南京 211102;3. 神华国华太仓发电有限公司,江苏 太仓 215433)

0 引言

锅炉炉膛热负荷分布受燃料类型、燃烧方式、炉膛形状等多种因素的影响[1-4],在实际运行过程中难以准确预测。热负荷分布数据的准确与否关系到水动力计算的准确性,对锅炉的设计、调试和安全运行均有重要影响[1,5-7]。目前,沿炉膛宽度方向的热负荷分布均从设计角度进行考虑[8],针对现场运行过程中实际热负荷分布的研究较少。本文以某660 MW超超临界变压运行直流锅炉[9]为例,对实际运行过程中锅炉炉膛水冷壁管壁温度和热负荷分布进行了研究,在已知某工况上、下炉膛水冷壁管出口温度分布的基础上,结合锅炉水动力计算,提出了一种确定锅炉沿炉膛宽度方向热负荷分布的方法。这里所涉及的热负荷分布是指单根水冷壁管总吸热量沿炉膛宽度方向的分布,而不是对应某高度下的热负荷沿宽度方向的分布。

以超超临界变压运行直流锅炉为研究对象,炉膛水冷壁管共1728根,四墙各432根。水冷壁分成上、下两个部分,节流孔圈布置在水冷壁下集箱外的水冷壁管入口段,通过两次三叉管过渡与炉膛水冷壁管相连。燃烧器采用四墙布置,切圆燃烧。

1 沿炉膛宽度方向的热负荷分布计算

热负荷分布的计算可分为三步:

(1) 通过上、下炉膛布置的壁温测点,得到管子出口沿宽度方向的温度分布;

(2) 基于温度分布,进行锅炉机组的水动力计算;

(3) 根据水动力计算结果得到单根水冷壁管总吸热量,由此确定沿宽度方向的热负荷分布规律。

1.1 沿炉膛宽度方向工质出口温度分布

在大容量电站锅炉高温受热面出口,一般均装有许多管壁温度测点[10]。测点布置在四墙上、下炉膛水冷壁管出口处,下炉膛布置448个测点,上炉膛则布置80个测点,数据并不完整。因此,在处理出口温度分布时,下炉膛水冷壁管按节流圈的布置划分管组,4根或2根管子为一组,同一管组共用一个温度数据;上炉膛水冷壁管则按照二级混合器的布置划分管组,同一管组共用一个温度数据。

利用炉膛布置的壁温测点,可得到管子出口沿宽度方向的温度分布。沿炉膛宽度方向的热负荷分布与各水冷壁管出口温度以及流量大小有关,仅依靠温度分布无法确定热负荷的分布规律,还需要通过水动力计算确定每根管子的工质流量。

1.2 水动力计算

1.2.1 水动力计算步骤

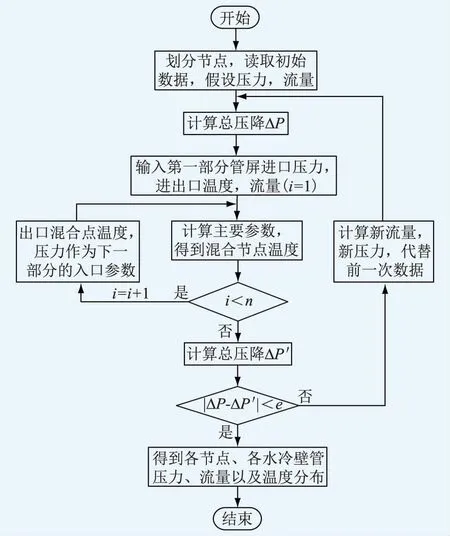

锅炉水动力特性是指在一定的热负荷和结构特性条件下,管内工质流量与阻力压降间的关系[11]。水动力计算可以用于受热面管内工质流动的稳定性以及传热的安全性分析[12-14]。通过计算可以确定管内工质流量、压降以及吸热量等参数,对热负荷分布的计算至关重要。如图1所示,水动力计算分为以下5个步骤:

(1) 按流量回路、压力节点划分水冷壁系统,假设各节点压力以及各支路流量,得到初始总压降的假设值;

(2) 输入第一部分管屏进口压力,进、出口温度,流量等参数,确定该管屏阻力系数,截面积以及高度等计算参数;

(3) 根据工质所在区域选择合适的计算公式计算各管段介质平均比容;

(4) 计算该管屏出口混合节点温度,与混合节点压力一起,作为下一管屏的进口参数,重复上述计算过程,直至最后一个管屏;

(5) 将计算得到的新压降与前一次的压降进行比较,如果两次压降的差值超出了给定的误差范围,则需要在新压降下重新计算各支路流量,在新支路流量下重新计算各节点压力以及每根管子内的流量,用新压力和新流量代替旧值,重新进行迭代计算,直至两次压降的差值满足给定的误差要求。

图1 水动力计算流程Fig.1 Hydrodynamic calculation process

通过水动力计算可得到每根管子的工质流量。流量的大小取决于水冷壁管的阻力,阻力的大小与管内工质的平均比容以及管子的串并联连接密切相关。

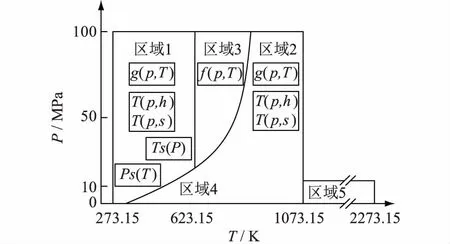

1.2.2 平均比容的确定

超临界压力下,在大比热容区[15]内,工质的热物性会发生剧烈变化,水的密度或比体积与焓值不呈线性关系[8],不能简单地通过计算管段的平均焓值来确定平均比容。特别是下炉膛水冷壁区域,该区域工质性质变化剧烈,且至少横跨两个区段[16],因此对工质平均比容的处理需要分区段进行,区段划分如图2所示。其中,1区主要在大比热容区外,可以通过计算工质进出口平均焓值来确定平均比容;若工质处于3区,则可以将计算范围分成若干小段,对每一段用迭代的方式求解平均比容,再对整体进行加权平均;对于处于2区的工质则采用积分的方法计算平均比容。

图2 IAPWS-IF97区域划分Fig.2 Regionalization by IAPWS-IF97

1.2.3 串并联系统的处理方式

在实际计算过程中,涉及许多管子的串并联连接,管子的并联处理尤其复杂。传统管子的并联处理认为每根管子的平均密度相同,同时忽略重力的影响,这些简化与实际情况不符。实际中,下炉膛水冷壁属于低质量流速垂直上升管屏,重力的大小对阻力的影响很大,且管内工质性质各不相同。因此,必须将管与管之间的差异以及重力的影响考虑在内,用系数Ki[17]来表示,即:

(1)

式中:Ki为折算阻力系数,1/(kg·m);Zi为摩擦及局部阻力系数之和;νi为工质平均比容,m3/kg;fi为管子截面积,m2;ρi为工质平均密度,kg/m3;g为重力加速度,N/kg;h为高度,m;Gi为工质流量,kg/s。

1.3 热负荷分布的确定

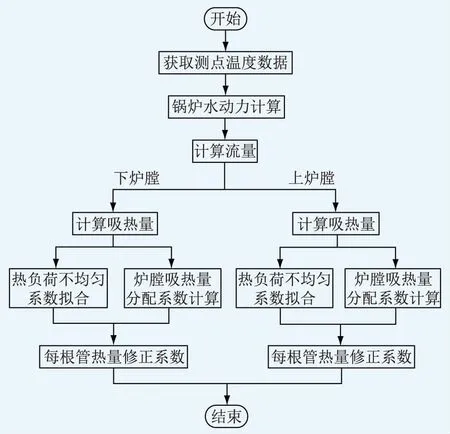

国内学者已经根据经验总结出了常见的热负荷分布计算模型[18-19]供锅炉计算中直接应用。锅炉实际燃烧过程十分复杂,根据计算模型得出的分布曲线往往与炉内实际的热负荷分布有较大差异。因此,在已知出口温度分布的基础上,可通过计算得到沿炉膛宽度方向的热负荷分布,具体流程如图3所示,分为3个步骤:

(1) 将测点温度与给定工况的入口参数(压力、温度、流量等)作为输入条件,划分节点,对锅炉水冷壁系统进行水动力计算,得到各管流量、进出口压力、焓增等主要参数;

(2) 计算炉膛水冷壁管总吸热量和平均吸热量,包括单根水冷壁管,单面炉墙以及上、下炉膛。根据各墙吸热量占上、下炉膛总吸热量的份额,确定各墙水冷壁的热量分配系数;根据单根水冷壁管吸热量占单面炉墙平均吸热量的份额确定沿炉膛宽度方向的热负荷不均匀系数;

(3) 将各墙平均热负荷、各水冷壁管吸热面积以及拟合的热负荷不均匀系数相乘,作为该管计算所得的吸热量,与水动力计算所得的吸热量进行比较,将两者的比值作为各水冷壁管吸热量修正系数。

图3 热负荷分布计算流程Fig.3 Calculation process of heat load distribution

得到热负荷分布后,可以建立热负荷模型,用于计算其他工况下的蒸汽温度与金属温度,特别是炉内的管壁温度。

2 热负荷分布计算与分析

在热负荷模型建立过程中,需要选择合适的计算工况。通过计算,确定各墙水冷壁沿炉膛宽度方向的热负荷分布,以此为基础对另一工况的运行参数进行计算与分析,从而验证计算模型的精确性。

2.1 工况的选择

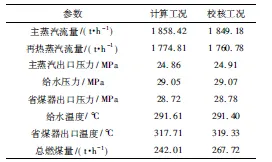

在计算热负荷分布时,涉及到两个工况,其中计算工况用于热负荷模型的建立,校核工况用于模型的验证。表1列出了两个工况的主要运行参数,作为锅炉机组水动力计算的初始条件。

表1 工况数据对比Tab.1 Data comparison between two working conditions

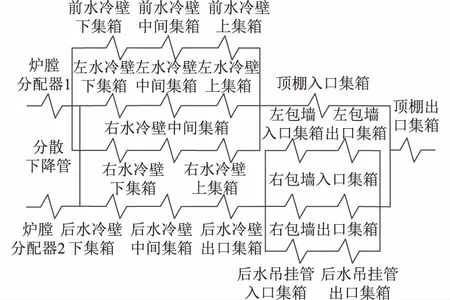

2.2 水冷壁划分

水冷壁系统汽水流程如图4所示,给水自炉膛分配器依次流经水冷壁,顶棚,侧包墙以及吊挂管,最后进入顶棚出口集箱汇合。节点取为水冷壁系统各混合节点,包括进出口集箱,一级混合器,二级混合器等。两个节点之间的管屏为一个管段区域。

图4 汽水流程Fig.4 Flow chart of water and vapor

2.3 下炉膛水冷壁沿宽度方向的热负荷分布

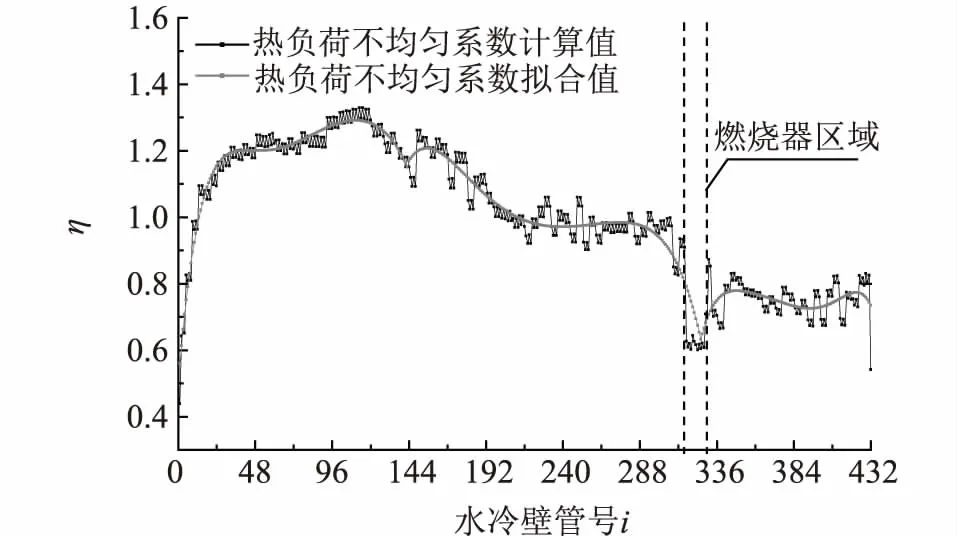

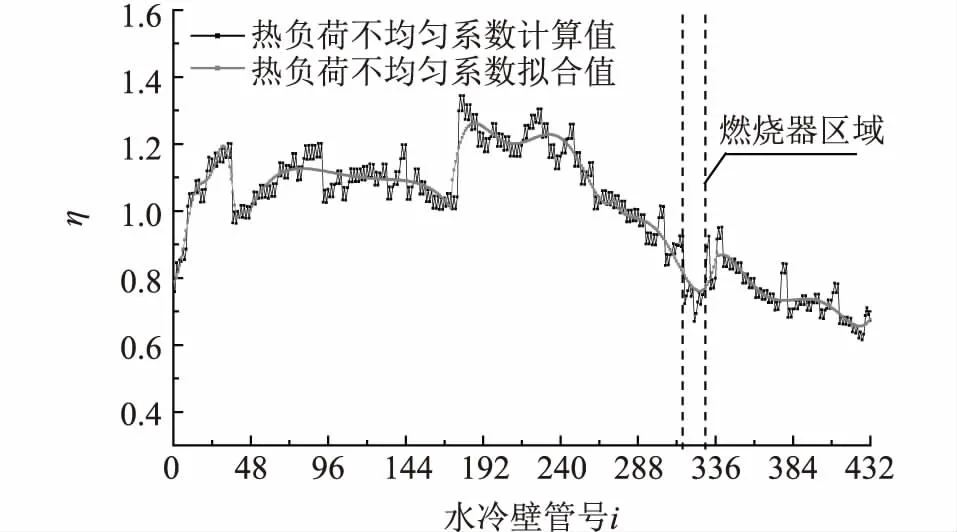

根据测点温度数据进行水动力计算,可以得到单根水冷壁管总吸热量沿炉膛宽度方向的分布规律。图5、图6分别给出了计算工况下后墙和右墙下炉膛水冷壁沿宽度方向的热负荷分布。

图5 后墙下炉膛水冷壁沿宽度方向热负荷不均匀系数(η)分布Fig.5 Heat load distribution in the direction of the width of the back lower water wall

图6 右墙下炉膛水冷壁沿宽度方向热负荷不均匀系数(η)分布Fig.6 Heat load distribution in the direction of the width of the right lower water wall

从图中可见,无论是后墙还是右墙,单根水冷壁管沿炉膛宽度方向的热负荷分布是不连续的,会出现突然跳跃的现象,这种现象是计算过程中的数据处理方式导致的。热负荷模型的建立基于现场壁温测点数据,而测点的个数有限,因此在计算过程中往往需要几根水冷壁管共用一个测点温度,导致原本连续的热负荷分布出现突变的现象。

热负荷的分布与炉内的燃烧方式密切相关。锅炉燃烧时,因风量、粉量不均匀,磨煤机投用方式不同等原因,不可避免地会存在热负荷偏差。此外,燃烧器排布方式对沿炉膛宽度方向热负荷分布也存在较大影响。本台锅炉的燃烧器布置在炉墙相对宽度为0.75附近的区域。在燃烧器喷口区域和靠近炉膛角落区域热负荷较低,热负荷最高处位于相对宽度为0.5附近的区域。由于上游燃烧器与相邻燃烧器的共同作用,导致火焰中心发生一定的偏斜,使得中间区域热负荷较大。对于燃烧器所在管屏区域,由于其结构的特殊性,水冷壁管绕喷口布置,导致水冷壁吸热面积减少,且喷口区域一、二次风温度较低[20],因此该区域热负荷相对较低。

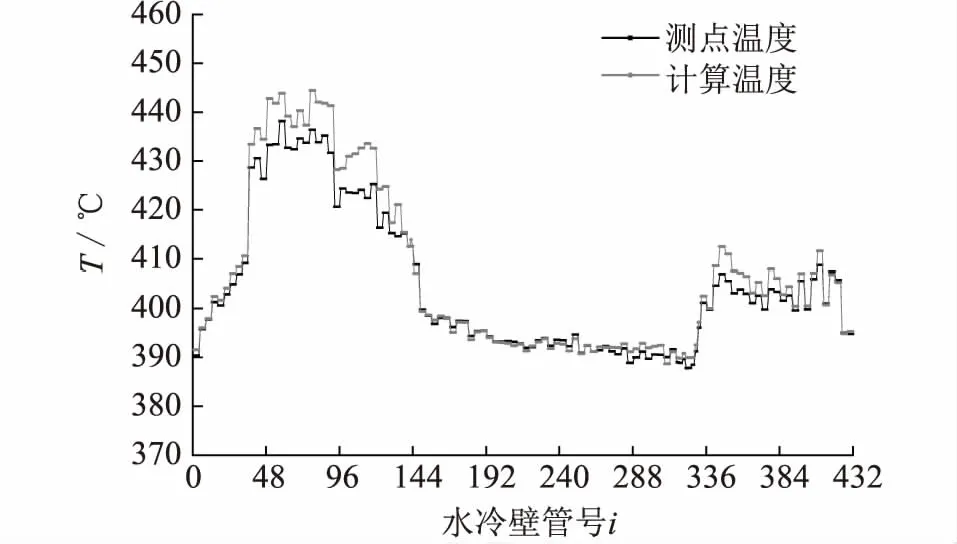

2.4 下炉膛水冷壁管出口温度分布

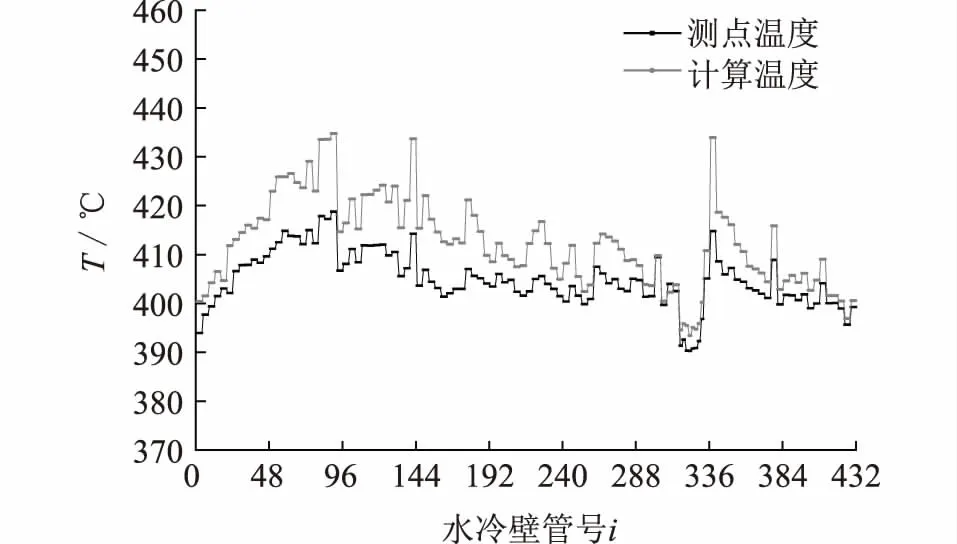

图7、图8分别给出了校核工况下后墙和右墙下炉膛水冷壁出口处管子的温度分布,将计算工况所得的热负荷分布模型应用到校核工况的计算中,通过热力计算和锅炉水动力计算,得到下炉膛水冷壁各管出口处的温度值,将计算所得的温度值与校核工况的现场测点数据进行对比。

由图可知,测量值与计算值之间的偏差较小,沿炉膛宽度方向的温度分布趋势基本相同,后墙水冷壁温度平均误差为0.70%,最大误差为2.7%;右墙水冷壁温度平均误差为1.99%,最大误差为4.76%。整体上看,计算温度略高于测量值。

图7 后墙下炉膛水冷壁出口温度分布Fig.7 Outlet temperature distribution of the back lower water wall

图8 右墙下炉膛水冷壁出口温度分布Fig.8 Outlet temperature distribution of the right lower water wall

在锅炉实际运行过程中,由于运行的调整以及风量与粉量分配等原因,不同工况所对应的运行条件不可能完全一致,即使是相近工况,运行条件也会存在差异。因此,在应用热负荷模型进行计算时会造成一定的偏差。但是,由于两个工况的基本运行参数差异不大,本模型可以应用于与计算工况较为相近工况的现场运行计算。此外,本模型的建立以超超临界垂直管圈锅炉为基准,因此在应用时受到炉型以及水冷壁型式的限制。在后续模型改进中可将上述影响因素考虑在内,使模型更加完善,适用范围更加广泛。

3 结语

针对锅炉炉膛热负荷分布难以准确预测的问题,本文针对某超超临界墙式切圆燃烧直流锅炉,提出了一种确定炉膛热负荷分布的方法,并且将所得的热负荷模型应用于其他工况的计算,验证了模型的准确性。通过研究得到如下结论:

(1) 实际热负荷分布与理论热负荷分布有较大差异,理论热负荷分布是从锅炉设计的角度考虑的,而本文提出的确定沿炉膛宽度方向热负荷分布的方法针对的是实际运行过程;

(2) 本文所提出的热负荷分布计算方法能够准确反映每根管子的总吸热量沿炉膛宽度方向的分布。计算结果表明,炉墙中间区域热负荷较大,燃烧器所在管屏区域热负荷较小;

(3) 该热负荷计算方法可以应用于锅炉现场运行的调整和安全性分析。通过改变下炉膛水冷壁入口节流圈孔径的方法,可以增大原本壁温较高处的节流圈孔径,减少节流损失,提高管内工质的质量流速,使得水冷壁金属温度随之降低,下炉膛水冷壁出口温度趋于一致,从而提高锅炉运行的安全性。

参考文献:

[1] 杨 勇,俞谷颖,陈端雨,等. 超临界压力W火焰锅炉炉膛水冷壁热负荷分布的试验研究[J]. 动力工程学报,2015,35(6):429-436.

YANG Yong,YU Guying,CHEN Duanyu,et al. Experimental study on water wall heat load distribution of supercritical pressure w-flame boilers [J]. Journal of Chinese Society of Power Engineering,2015,35(6):429-436.

[2] 贾培英,崔成云. 塔式锅炉炉膛热负荷分布的研究[J]. 锅炉制造,2015(4):3-5.

JIA Peiying,CUI Chengyun. Study on heat flux in furnace of tower type boiler[J]. Boiler Manufacturing,2015(4):3-5.

[3] 张才根,邵国桢. 大容量锅炉水冷壁热负荷的试验研究[J]. 锅炉技术,1995(9):1-4,19.

ZHANG Caigen,SHAO Guozhen. Experimental study on water wall heat load of large capacity boiler [J]. Boiler Technology,1995(9):1-4,19.

[4] 陈端雨,范诚豪,杨 勇,等. 1000 MW塔式直流锅炉炉膛水冷壁管壁温度和热负荷分布的试验研究[J]. 动力工程学报,2013,33(5):329-334.

CHEN Duanyu,FAN Chenghao,YANG Yong,et al. Study on water wall temperature and heat load distribution in 1000 MW tower-type once-through boilers[J]. Journal of Chinese Society of Power Engineering,2013,33(5):329-334.

[5] 徐仁德,张今朝. 由实测管壁温度确定炉膛壁面热负荷的方法[J]. 动力工程,1986,5(3):46-50.

XU Rende,ZHANG Jinzhao. Determining the thermal load on furnace wall by measuring tube wall temperature[J]. Journal of Power Engineering,1986,5(3):46-50.

[6] 俞谷颖,朱才广. 电站锅炉水动力研究[J]. 动力工程学报,2011,31(8):590-597.

YU Guying,ZHU Caiguang. Study on hydrodynamic performance of power plant boilers[J]. Journal of Chinese Society of Power Engineering,2011,31(8):590-597.

[7] 许 尧,盛昌栋. 低NOx燃烧锅炉水冷壁腐蚀及其防治[J]. 江苏电机工程,2015,34(1):69-72.

XU Yao,SHENG Changdong. Water-wall corrosion in utility boilers with low NOxcombustion and its mitigation[J]. Jiangsu Electrical Engineering,2015,34(1):69-72.

[8] 胡荫平. 电站锅炉手册[M]. 北京:中国电力出版社,2005.

HU Yingpin. Power plant boiler handbook[M]. Beijing:China Electric Power Press,2005.

[9] 周强泰,周克毅,冷 伟,等. 锅炉原理[M]. 北京:中国电力出版社,2013.

ZHOU Qiangtai,ZHOU Keyi,LENG Wei,et al. Boiler principle[M]. Beijing:China Electric Power Press,2013.

[10] 柳京玉,郑世津. 锅炉高温受热面炉外管壁温度检测与分析[J]. 江苏电机工程,2004,23(2):9-11.

LIU Jingyu,ZHENG Shijin. Temperature test and analysis of external pipe-wall of heating surface in high temperature part of boiler[J]. Jiangsu Electrical Engineering,2004,23(2):9-11.

[11] PIORO I L,DUFFEY R B. Heat transfer and hydraulic resistance at supercritical pressure in power engineering Applications[M]. New York:ASME Press,2007.

[12] 王为术,赵鹏飞,陈 刚,等. 超超临界锅炉垂直水冷壁水动力特性[J]. 化工学报,2013,64(9):3213-3219.

WANG Weishu,ZHAO Pengfei,CHEN Gang,et al. Hydrodynamic characteristics of vertical water-wall in ultra-supercritical pressure boiler[J].CIESC Journal,2013,64(9):3213-3219.

[13] 王为术. 超(超)临界锅炉内螺纹水冷壁管流动传热与水动力特性[M]. 北京:中国电力出版社,2012:137-147.

WANG Weishu. Heat transfer and hydrodynamics characteristics in rifled water wall of ultra-supercritical boiler[M]. Beijing: China Electric Power Press,2012:137-147.

[14] 张彦军,杨 冬,于 辉,等. 600 MW超临界循环流化床锅炉水冷壁的选型及水动力研究[J]. 动力工程,2008,28(3):339-344.

ZHANG Yanjun,YANG Dong,YU Hui,et al. Research on the water design and hydrodynamic characteristics of a 600 MW supercritical pressure CFB boiler [J]. Journal of Power Engineering,2008,28(3):339-344.

[15] ZHU Xiaojing,BI Qincheng,YANG Dong,et al. An investigation on heat transfer characteristics of different pressure steam-water in vertical upward tube [J]. Nuclear Engineering and Design,2009,239:381-388.

[16] 瓦格纳 W,克鲁泽 A. 水和蒸汽的性质[M]. 北京:科学出版社,2003.

WAGNER W,KRUSE A. Properties of water and steam[M]. Beijing:Science Press,2003.

[17] 王雪涛. 超临界锅炉水动力计算[J]. 广东电力,2008(10):19-21,25.

WANG Xuetao. Hydrodynamic force calculation for supercritical boiler[J]. Guangdong Electric Power,2008(10):19-21,25.

[18] 岑可法,周 吴,池作和. 大型电站锅炉安全及优化运行技术[M]. 北京:中国电力出版社,2002.

CENG Kefa,ZHOU Wu,CHI Zuohe. Safety and optimized operation technology of large power station boiler[M]. Beijing:China Electric Power Press,2002.

[19] 黄承懋. 锅炉水动力学及锅内传热[M]. 北京:机械工业出版社,1982.

HUANG Chengmao. Boiler hydrodynamics and heat transfer in pot[M]. Beijing: China Machine Press,1982.

[20] 张家维. 国产超超临界垂直管圈水冷壁锅炉下水冷壁横向裂纹成因分析及综合治理[D]. 沈阳:东北大学,2013.

ZHANG Jiawei. Lower water wall transverse crack cause analysis and comprehensive management of domestic ultra-supercritical vertical water wall boiler [D]. Shenyang:Northeastern University,2013.