传统能源乘用车节能技术分析(上)

2018-06-13江苏高惠民

◆文/江苏 高惠民

汽车已经成为全世界范围内最主要的交通工具。也是我国国民经济的支柱产业之一。据统计,截至2017年底,国内汽车保有量2.17亿辆,其中新能源汽车153万辆,占比不足1%。传统能源汽车的大量使用,加剧了能源危机和环境污染。另一方面,汽车节能管理法规日益严格,如国家颁布的《乘用车燃料消耗量限值》强制规定,到2020年国内车企生产的乘用车(含新能源)新车平均燃料消耗量需降低至5L/(100km)。在此形势下,应用节能技术来降低燃料消耗量对传统能源汽车至关重要。目前在采用内燃机为动力的乘用车领域节能技术主要是围绕提高发动机热效率,提高传动系统效率,实现车辆轻量化,减少CO2温室气体排放的技术进行开发创新,具体有以下三个方面。

一、发动机节能技术

发动机是汽车的“心脏”,是将燃料化学能转变成机械能并输出动力的装置。目前节能环保发动机正在朝着小排量增压型的方向发展。丰田汽车公司采用的“三双”技术,包括“双循环”、“双喷射”和“双涡管”系统,在发动机不同的工作状况下,采取不同的工作方式,使自然吸气发动机的热效率提高到40%,达到燃油消耗和动力绝佳平衡,代表着当今传统能源乘用车发动机节能环保技术的主流。

1.Otto循环+Atkinson循环发动机技术

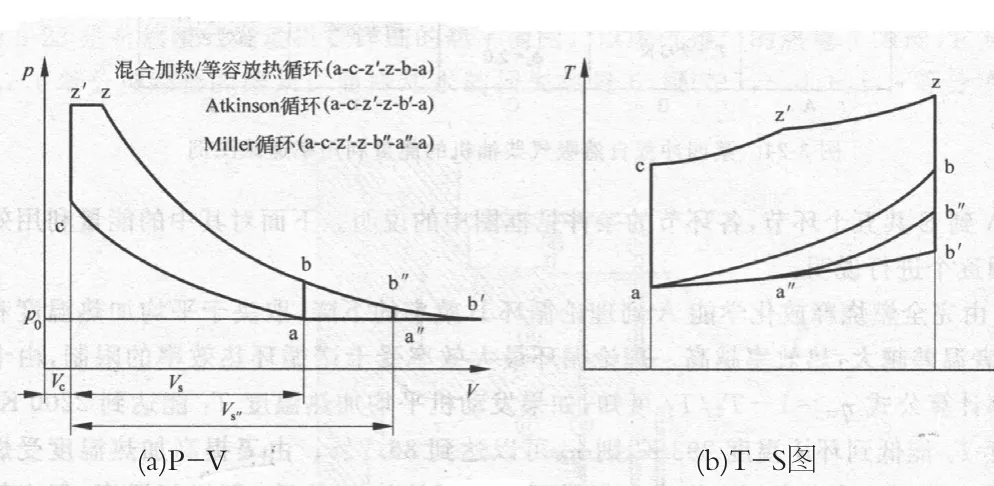

从燃料化学能到输出功的能量转换,是由燃烧效率、循环热效率和机械效率三个环节所组成,其中循环热效率是核心的环节,因为作为热力循环的热功转换是热能机械最本质的体现,也是发动机原理最基本的内容。过去传统汽油发动机在理论上都是按接近等容放热循环模式工作,称为Otto(奥托)循环,等容放热线如图1超膨胀比理论循环P-V及T-S图上的(a)、(b)所示。

图1 超膨胀比理论循环P-V及T-S图

如果将等容放热循环模式改为等压循环放热模式,即将图1中的绝热膨胀线zb延为zb’,再按b’a进行等压放热回到压缩始点a,这种循环叫做Atkinson(阿特金森)循环,它是一种超膨胀比发动机。相比Otto循环,Atkinson循环增加了图所示bb’ab大小面积的有效功或热量。但是,由于Atkinson发动机的活塞曲柄连杆机构较为复杂、摩擦损失大、可靠性差以及成本高等原因,当时并没有得到推广运用。随着可变气门正时技术的发展,美国工程师拉夫·米勒(Ralph H Miller)在1947年利用可变气门相位技术控制进气门早关,实现了膨胀比和压缩比分离的米勒循环。

米勒循环的初始目的是通过降低有效压缩比降低进气温度,从而降低汽油机的爆震趋势,以便利用增压技术,提高汽油机的功率密度和发动机热效率。后来发展成了采用进气门晚关的米勒循环,进气门晚关的米勒循环利用进气门延迟关闭时刻,使得压缩行程初期进气门仍保持一定的开度,随着活塞的压缩上行,部分进入缸内的工质被推出汽缸流回进气管,这样在汽油机部分负荷工况下,利用这种进气回流控制负荷, 可以保持较大的节气门开度,提高进气管和进气行程缸内压力,有利于降低泵气损失,再结合减小燃烧容积提高压缩比技术,便形成了具有高膨胀比的Atkinson循环的效果。于是汽车界把这种基于进气门晚关用于降低泵气损失的高膨胀比的米勒循环发动机称为Atkinson循环发动机。

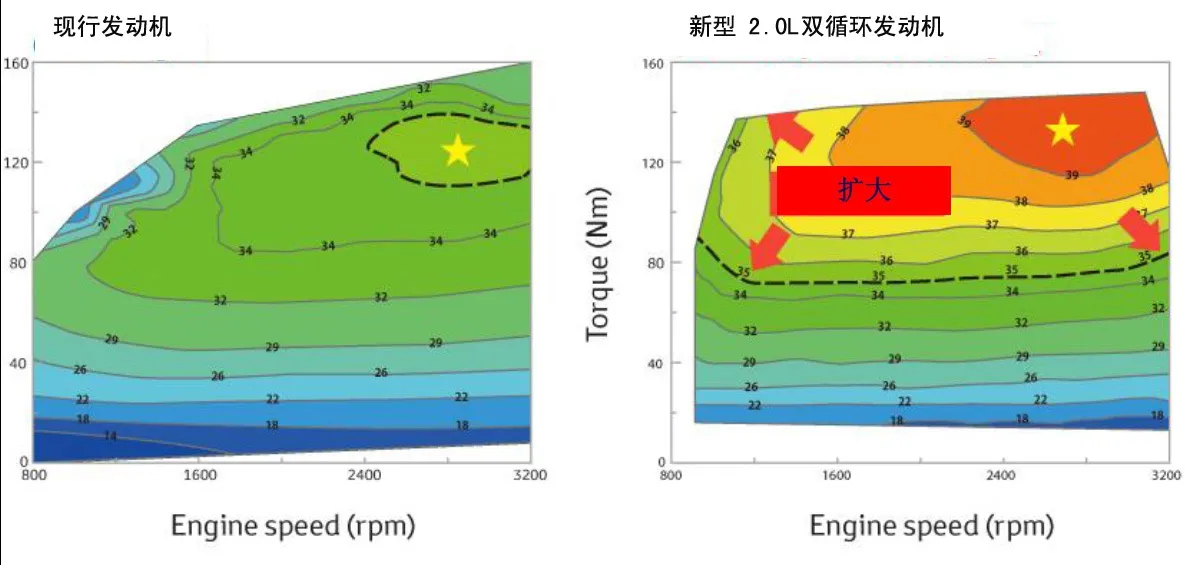

由于Otto循环汽油发动机的压缩比因燃烧时爆震等因素受到限制,使得发动机的压缩比等于膨胀比。而Atkinson 循环可使进气门关闭后才是压缩行程的实际开始点,而膨胀行程还是和原Otto循环相似或稍长(延迟排气门开启正时,使得膨胀压力压力下降后开始进行排气行程,降低排气损失),这样膨胀比大于有效压缩比,即膨胀比εe =(膨胀行程量 + 燃烧室容积)/燃烧室容积>压缩比ε(压缩行程量+燃烧室容积)/燃烧室容积,εe=(Vc+Vs″)/Vc>ε=(Vc+Vs)/Vc,获得图1所示bb″a″ab大小面积的膨胀功或热量,提高热效率,从发动机万有特性图显示,图2所示为丰田双循环发动机万有特性图),双循环发动机低燃油消耗区范围显著扩大。如果在Atkinson 循环的基础上,再引入废气再循环(exhaust gas recirculation,EGR)技术,用来降低最高燃烧温度,可以控制NOx的生成与排放。同时,外部EGR在抑制爆震、改善缸内燃烧相位等方面也有积极影响。在同等负荷条件下,还可以再加大节气门开度,从而进一步降低泵气损失、改善燃油经济性。

图2 丰田双循环发动机与传统发动机万有特性对比图

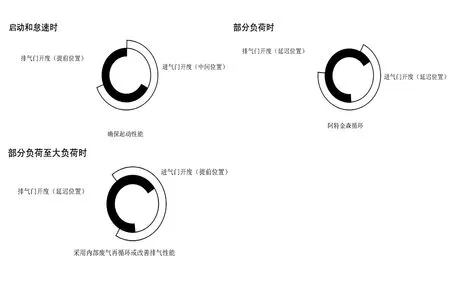

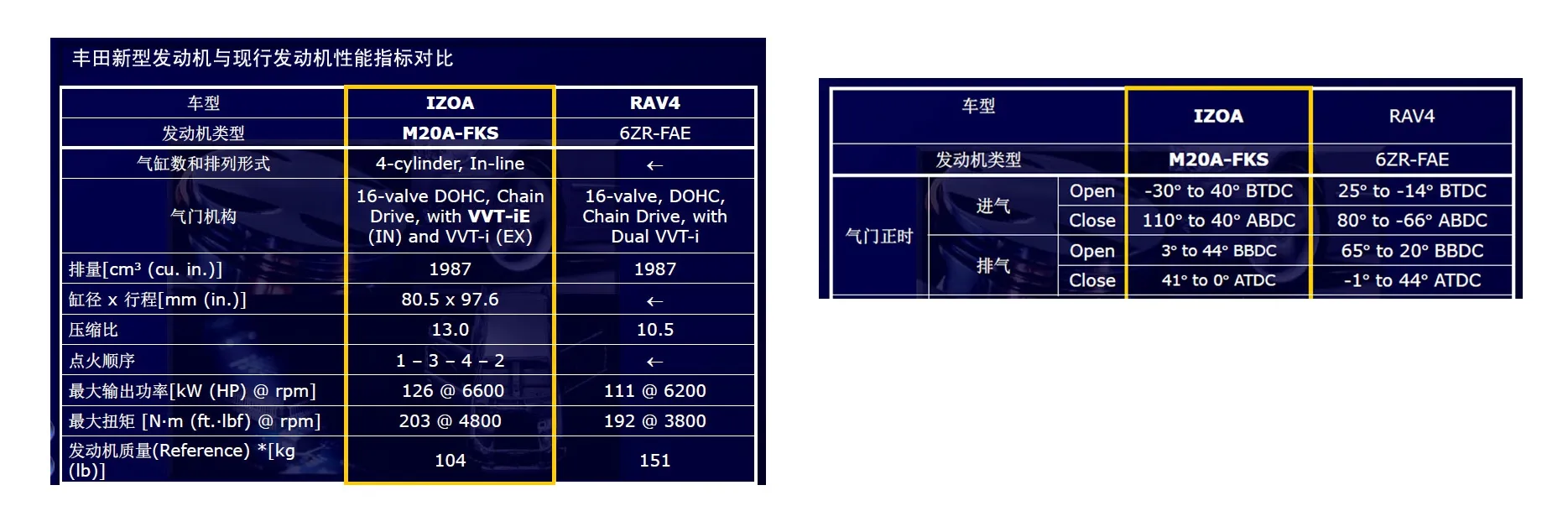

由VVT 控制的Otto循环+Atkinson 循环的配气相位和产生的效果(图3),图4所示黄色线框部分是丰田双循环发动机与传统发动机的性能指标对比。

图3 双循环发动机配气相位图

图4 丰田双循环发动机(IZOA)与传统发动机(RAV4)性能指标对比

2.进气道喷射+缸内直接喷射系统

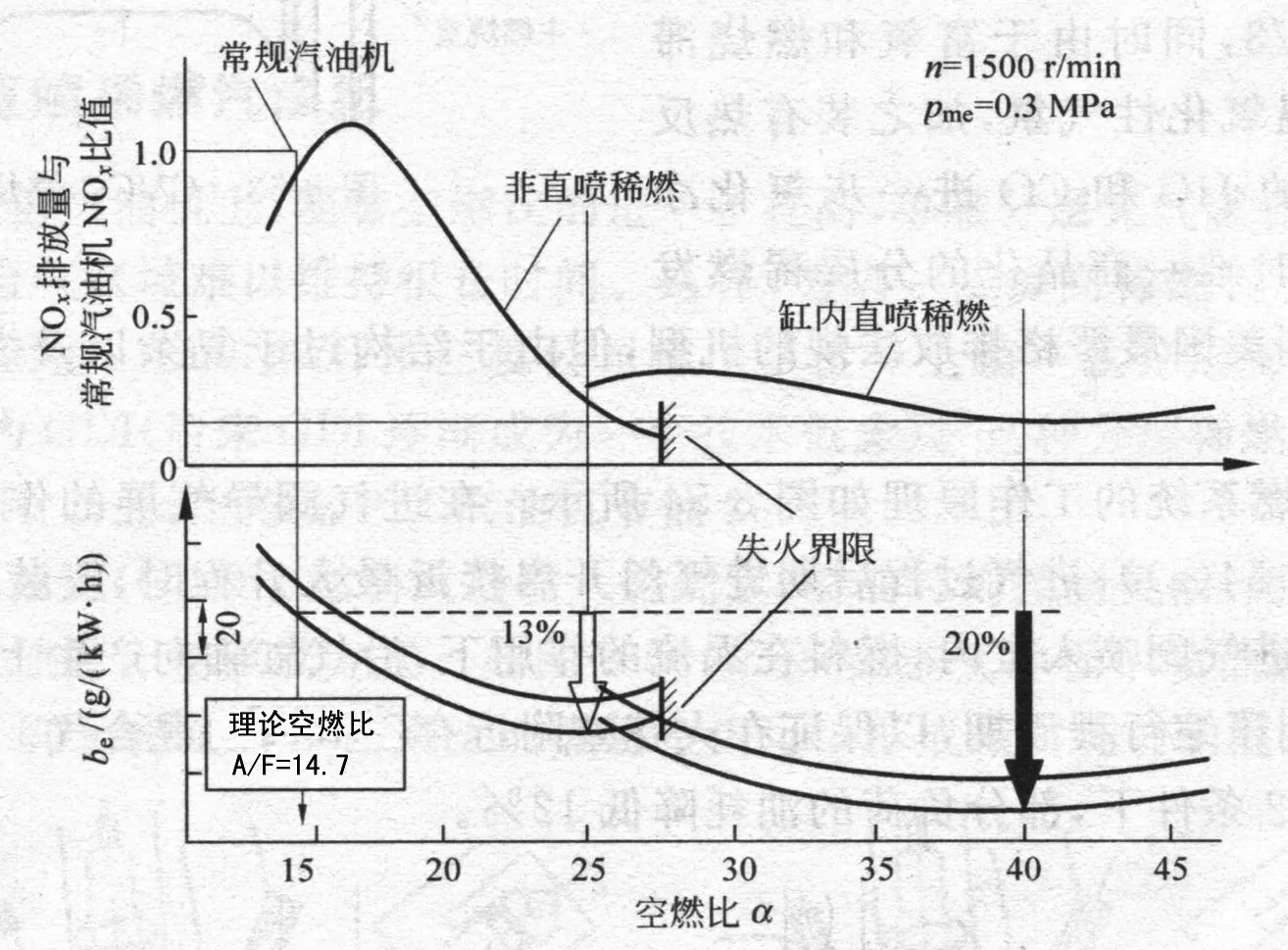

稀薄燃烧是降低汽油发动机油耗的重要途径,根据燃烧的基本概念,实际混合汽浓度比理论空燃比更稀(A/F>14.7)的燃烧称为稀薄燃烧。发动机运行时,随着空燃比变稀,油耗和NOx排放均显著降低。但继续变稀时,常规进气道喷射的汽油发动机着火和燃烧就会变得不稳定,因而油耗也开始上升。图5所示不同燃烧方式的性能对比。

图5 不同燃烧方式的性能对比

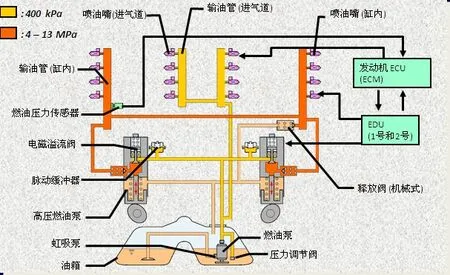

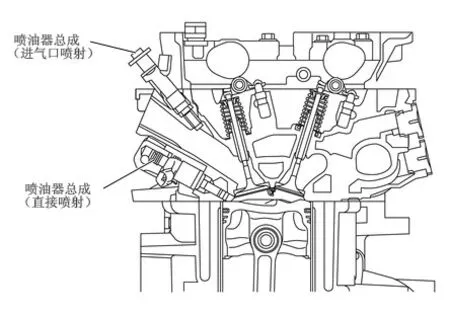

对乘用车汽油发动机而言, 无论是非缸内直接喷射燃烧(进气道喷射),还是缸内直接喷射燃烧都各有利弊,采用高压燃油缸内直接喷射燃烧技术,可以减小泵气损失,提高充气效率,提高燃油经济性,降低CO2排放。但在低速低负荷工况缸内喷射不能确保最佳的混合汽形成,以及稀薄燃烧带来的NOx排放增加和净化处理变得困难。而进气道喷射具有形成均质混合汽和排放物处理简单的优点,但由于受到节气门进气节流的影响, 进气量不足,限制了发动机的扭矩和功率的提高。鉴此诞生了集缸内直接喷射和进气道喷射相结合的混合喷射系统,系统组成如图6所示,喷油安装位置如图7所示。喷射系统中喷油正时与燃油喷射模式的比例由发动机燃油喷射脉谱图确定。

图6 混合喷射系统组成

图7 混合喷射喷油嘴安装位置

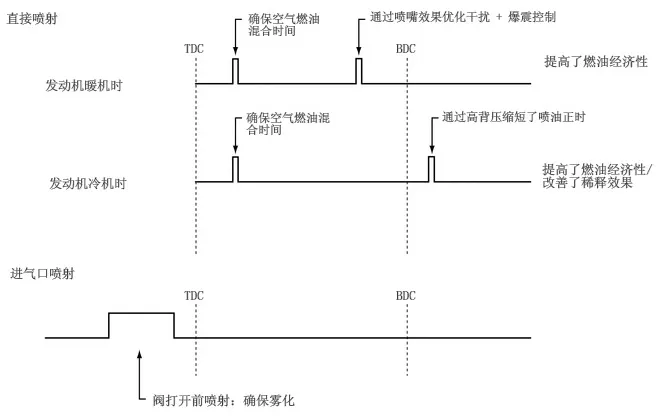

(1)喷油正时控制(图8)

图8 混合喷射喷油正时

①冷启动缸内直接喷射正时:在进气行程和压缩行程后半程进行燃油喷射,可以利用汽缸内高压缩湍流混合燃油与空气,缩短喷射时间,产生较稀薄的混合汽,混合汽A/F=15~16,改善分层燃烧效果,加快暖机过程。

②暖机后缸内直接喷射正时:根据发动机转速与负荷,在进气行程进行1次或多次喷射,使燃油和空气有充分混合时间,并且通过提高喷嘴效果优化干扰,抑制爆震趋势,混合汽A/F=14~15。

③进气道喷射正时:进气道喷射采用在进气门开启前喷射,这样燃油有充分吸热雾化时间,保证产生均质混合汽,混合汽A/F=14~15。

(2)喷射模式控制

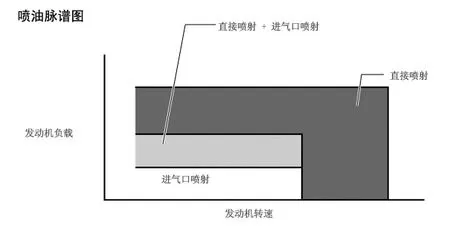

发动机朋友脉谱图如图9所示。

图9 混合喷射脉谱图

①全负荷工况区

缸内直喷被用于全负荷工况区, 因为它能够充分利用喷入汽缸汽油的汽化潜热来改善充气效率(冷却效果),最大限度控制爆震。

②部分负荷工况区

改变缸内直喷和进气口喷射量的比例,能够在某一个比例下获得比单独应用其中一种喷射方式更好的燃油经济性和扭矩输出。此外, 随着负荷的变动, 优化喷射比例量以适应负荷的变化。对空燃比分析的试验结果表明,30%缸内直喷能获得比100% 进气道喷射更均匀的混合汽, 并且在火花塞周围区域形成稍浓的混合汽, 导致着火滞后期缩短, 燃烧速度加快, 从而改善了燃烧稳定性。混合喷射系统统计出所有行驶工况的最佳燃油喷射比例量后就能够转化成喷射比例脉谱图。图10(a)所示怠速时的进气道喷射数据流,图10(b)是中等负荷时的混合喷射数据流。

③冷启动工况区

因为冷启动时的速度原因,高压油泵不可能迅速建立起缸内直喷所必需的燃油流量, 燃油压力也难以达到足够的压力标准, 因此,直到缸内直喷供油系统中的燃油压力达到预先规定值之前,只实行进气道喷射,这样就能够改善启动时油束油滴直径, 降低冷启动时的HC排放量。此后为了加速催化转换器的预热过程,转换到按比例混合喷射,提高怠速使扭矩波动和HC排放都得到了优化。

3.单涡轮+双涡管增压系统技术

增压小排量技术是指发动机通过增压技术并减小发动机排量,在保证输出扭矩和功率不变的前提下,提高发动机的有效效率,增压小排量带来的益处如下。

①排量减小,泵气损失减小,相同动力输出条件下的指示平均压力升高,使得运行工况点移向更高效率区,发动机的有效效率可大幅提高。

②排量减小,燃烧室表面积减少,降低了机械摩擦损失,从而提高了发动机的有效效率。

③如果采用涡轮增压技术,还可以回收排气能量,大幅度提高循环热效率。因此,涡轮增压是目前乘用车汽油发动机节能减排普遍采用的一种措施。

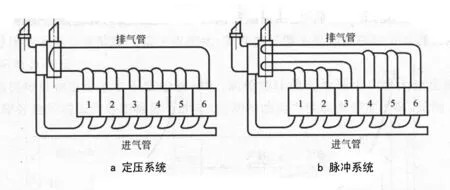

根据发动机利用废气能量方式的不同,涡轮增压系统可以分为定压系统和脉冲系统两种形式,如图11所示。

图10 混合喷射系统喷射模式数据流

图11 涡轮增压系统的两种基本形式

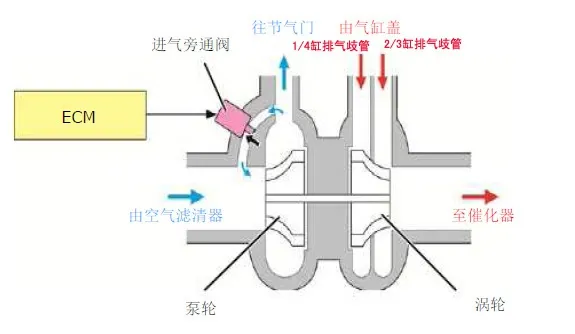

定压涡轮增压系统把所有汽缸的排气歧管都通向一个体积较大总管,然后按涡轮机前排气背压PK,导入涡轮机的喷嘴环,称为定压涡轮增压系统。在这种系统中,各歧管排气压力有较大波动,各缸排气的时间互有差异,且部分重叠,但汇入到总管后的各缸排气相互混合,减速和滞止,造成不可逆膨胀损失,使废气可用能降低。而脉冲涡轮增压系统,原则上是将各缸排气歧管中的脉冲气流直接导入涡轮机中,以尽量减小定压系统废气汇集到总管时节流出现较大的不可逆膨胀能量损失。但是,各缸排气歧管独自接入涡轮机,结构复杂,也难以布置,所以对汽缸数是3的倍数的多缸机,如三缸、六缸、十二缸机等,可以将点火间隔240°CA的三个汽缸的排气歧管连在一起,形成一个支管,再接入涡轮机,这样在一个工作循环内,一个排气支管内可以形成三个均匀连续的排气脉冲,称为三脉冲系统。对于汽缸数不是3的倍数的多缸机,无法构成三排气脉冲,但可以将排气间隔均匀的两个汽缸歧管连接起来,形成一个支管,称为双脉冲系统。双脉冲系统虽然无法在排气支管中形成连续的排气,但能形成间隔均匀的排气,也有利于涡轮机稳定工作和提高增压效率。把这种两个支管分别接入一个涡轮机的系统,丰田汽车公司把它称为单涡轮+双涡管增压系统。丰田皇冠8AR-FTS四缸2.0L发动机双涡管涡轮增压器排气歧管连接如图12所示。

图12 丰田皇冠8AR-FTS四缸2.0L发动机双涡管涡轮增压器排气歧管连接示意图

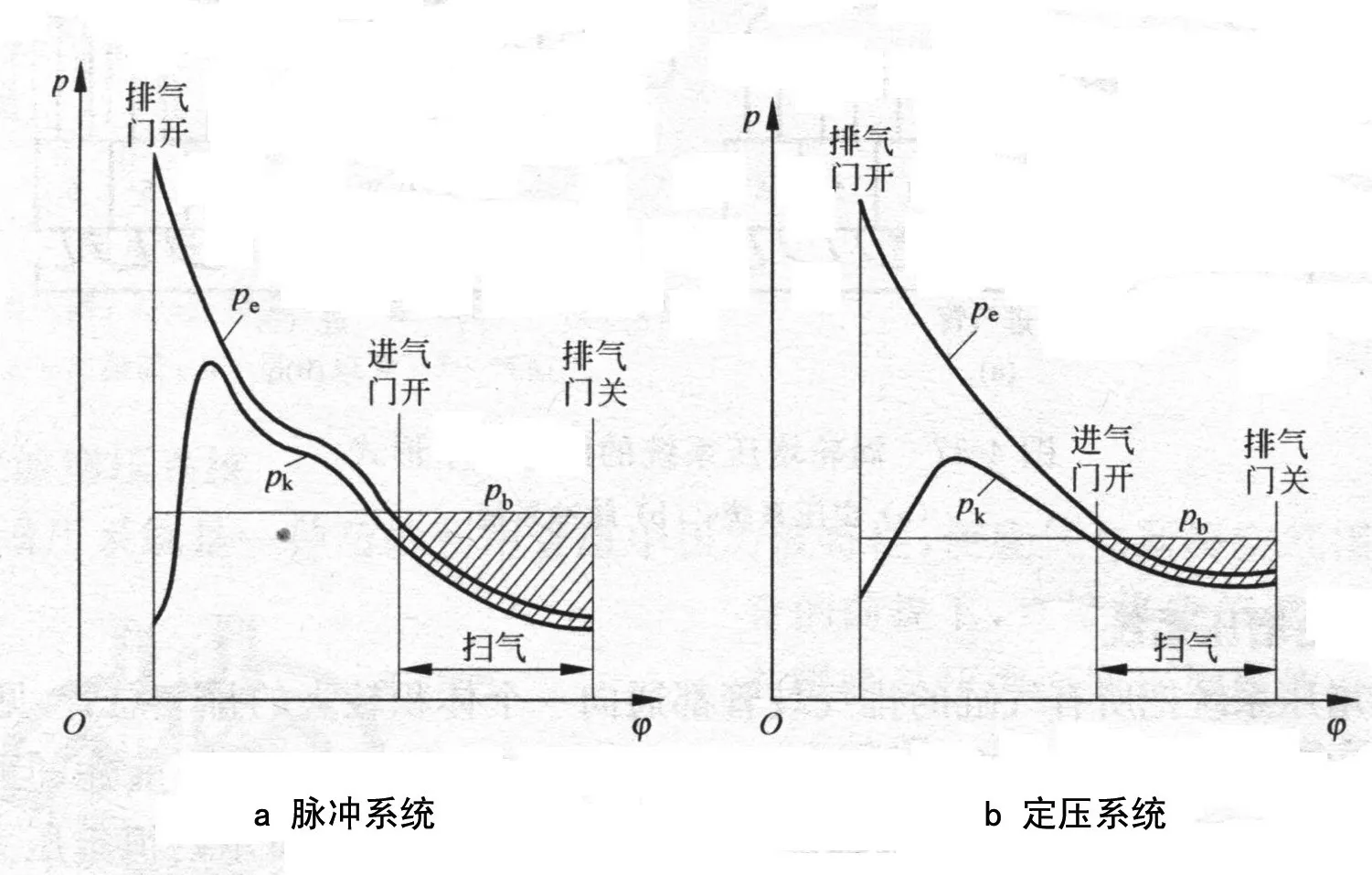

由于脉冲涡轮增压系统不存在大容量的集气总管,理论上应不出现不可逆的膨胀损失,实际上,初始排气时仍有很大压降,此时对应于自由排气阶段,但此阶段时间很短,排气门背压很快上升,再加上脉冲系统流入涡轮机的废气已具有较高的动能速度,此能量的一部分在涡轮机中也可转为机械功,所以它的能量利用率要比定压系统高。定压系统所损失的可用能,大约40%~50%可在脉冲系统中得到利用。另外脉冲系统对发动机换气过程扫气作用有明显好处,因为进排气门开启重叠的扫气期,脉冲系统的废气已基本排空,排气背压PK,处于低谷,而定压系统由于PK,波动不大,所以其扫气压差,即进气压力减去排气背压(Pb- PK,)要低于脉冲系统(图13)。

图13 排气脉冲压力波与发动机的扫气性能