液压盘式制动器密封回位机理研究及设计计算

2018-06-13刘永传封万程李同占

刘永传,封万程,李同占

(中国第一汽车股份有限公司技术中心,吉林长春 130000)

0 引言

液压盘式制动器因结构简单、质量轻、热稳定性和水稳定性好等优点,被越来越广泛地应用在汽车上。而液压盘式制动器活塞的密封结构设计是盘式制动器的关键技术,其设计合理与否直接影响制动器工作时的灵敏性与可靠性。以往很多设计只考虑了活塞的密封,而忽略制动响应时间、制动后活塞回位等设计控制,造成新设计的液压盘式制动器可能存在如下问题:(1)制动过程中,由于密封圈与活塞、密封圈用环槽间过盈量选取不当,密封圈对活塞的“抱紧力”过大,造成制动迟缓,甚至活塞被卡死,无法移动;(2)制动过程中,由于密封圈用环槽结构设计不当,造成密封圈无法产生适当变形,活塞移动就与密封圈发生相对滑动,制动间隙无法复现;(3)由于制动盘表面跳动量大或偶尔受外力影响,通过制动衬块,活塞瞬时受一个回推外力,致使活塞与密封圈发生相对滑动,使制动间隙增大。

针对上述问题,生产厂往往通过大量试验来调整活塞、密封圈以及缸体之间的配合关系,造成大量浪费。而作者将从静密封机制分析入手,结合多年制造及试验经验,为液压盘式制动器活塞的密封回位提供结构尺寸参考以及相关的设计计算,并举例说明。

1 液压盘式制动器活塞的密封回位机制

图1中视图A为液压盘式制动器密封结构示意图。制动时,制动液一方面作用于活塞底端,推动活塞及摩擦衬块向制动盘方向移动,另一方面作用于制动钳缸体底端,推动制动钳及摩擦衬块向制动盘方向移动,从而使摩擦衬块和制动盘之间的制动间隙消除,并在两者端面产生正压力,从而产生摩擦力,形成制动力矩。在此过程中,密封圈内环表面始终与活塞外表面始终紧贴,并存在“抱紧力”,该“抱紧力”应能对制动压力产生密封。

图1 液压盘式制动器密封结构示意图

液压盘式制动器制动分两种情况:

第一种情况,制动间隙在设定范围内。此时,在“抱紧力”作用下,活塞移动,密封圈内环表面跟随活塞移动,密封圈只产生弹性变形(见图2),并且积累了弹性势能。制动解除后,活塞会因密封圈释放弹性势能而跟随其回移,使活塞、摩擦衬块、制动盘三者之间的正压力解除,制动间隙复现,该过程制动间隙保持不变;

图2 制动过程中的密封结构

第二种情况,制动间隙超出设定范围(如盘式制动器初始安装状态、摩擦衬块磨损状态)。活塞移动之初时,与第一种情况相同,但当密封圈的弹性变形达到极限状态后(即密封圈的弹性变形达到极限状态时),活塞仍将继续移动,此时,活塞与密封圈将产生相对滑动(见图3),直至摩擦衬块与制动盘贴合,该相对滑动不会因为制动解除而消失,即制动解除后活塞只会回移至密封圈弹性变形消失,从而使制动间隙自动调整到设定范围内。

图3 极限状态时的密封结构

从上述分析可知,密封圈与活塞之间“抱紧力”的大小,影响着盘式制动器的密封以及制动反应时间;而密封圈以及密封圈用环槽的结构尺寸会影响密封圈的弹性变形量,该变形量对活塞回位量,即制动间隙有重要影响。

2 液压盘式制动器活塞密封结构设计计算

2.1 活塞、密封圈和制动钳三者之间配合关系

根据上文分析可知,活塞、密封圈和制动钳三者之间关系的选取直接影响盘式制动器的密封、制动反应时间等性能。三者之间过盈量用密封圈宽度N与活塞外端面到沟槽内端面距离P的比值表示,N、P如图4所示。过盈量选取过小,会使“抱紧力”过小,从而出现盘式制动器密封不严问题;而过盈量选取过大,则有可能使活塞移动困难、反应不灵敏。根据设计经验,三者过盈量选取应满足以下条件:

图4 密封结构配合关系

2.2 密封结构主要尺寸参数

密封结构尺寸参数的设计与选择,是影响密封性能和寿命的重要因素。根据上文活塞密封回位机制的研究,推荐如图4所示密封结构,具体尺寸选取如下:

(1)密封圈结构尺寸M×N:盘式制动器密封圈大部分采用矩形密封圈,其尺寸规格见表1。

表1 密封圈端面宽度、高度及公差推荐值 mm

(2)活塞与制动钳缸体配合间隙Z。为保证活塞能够自由移动,并且制动过程中不使摩擦衬块发生偏磨,间隙Z选取要适当,一般取0.04~0.18 mm。

(3)沟槽宽度W。根据橡胶变形时体积恒定这一情况并稍加宽,一般W≈M+1。

(4)沟槽深度P。根据第2.1节中所述,沟槽深度P与密封圈外径与内径的高度差N有关,P≈N/1.1。

(5)沟槽圆端面倒角α。在制动过程中,为便于活塞快速推出,提高制动反应时间,沟槽圆端面与活塞应成一定角度α,其取值一般为4°~7°。

(6)沟槽上倒角β、Y。β和Y决定摩擦衬块与制动盘间隙,β一般为15°~25°;浮动钳盘式制动器Y值约为制动间隙的2倍,固定钳盘式制动器Y值等于制动间隙。

(7)沟槽下倒角λ、X。汽车在行驶过程中,由于存在跳动,制动盘通过摩擦衬块击打活塞,使活塞与密封圈发生相对滑动,不仅增加了下次制动时反应时间,由于频繁相对滑动,也会导致密封圈寿命大大缩短,为此,在沟槽下端面加倒角,使活塞带动密封圈产生弹性变形,而不发生相对滑动。λ一般为45°,X一般为0.2~0.5 mm。

3 举例

需要为某车型设计一款双缸φ50.8 mm的浮动钳盘式制动器,要求新设计的液压盘式制动器应满足如下要求:

(1)压力15 MPa时,120 s内的压力降Δp≤200 kPa;

(2)活塞滑动阻力为70~700 N;

(3)制动间隙Δs≤0.3 mm(即活塞回位量ΔL≤0.6 mm)。

密封圈按表1推荐值选取,M=(3.1±0.1)mm,N=(3.3±0.1)mm。

沟槽宽度W=M+1=4.1 mm。

由于密封圈截面宽度N已确定,因此P≈N/1.1≈3 mm。

其余特征参数根据上文可知,沟槽圆端面倒角α取中间值为6°;由于制动间隙设计目标Δs≤0.3 mm,并且考虑制动间隙过小可能会导致拖滞力矩增加,因此取Y=0.5 mm;β取中间值,为20°;沟槽下倒角取λ=45°,X=0.5 mm。

综上,得出活塞密封环槽结构尺寸见表2。

表2 新设计液压盘式制动器密封环槽尺寸表

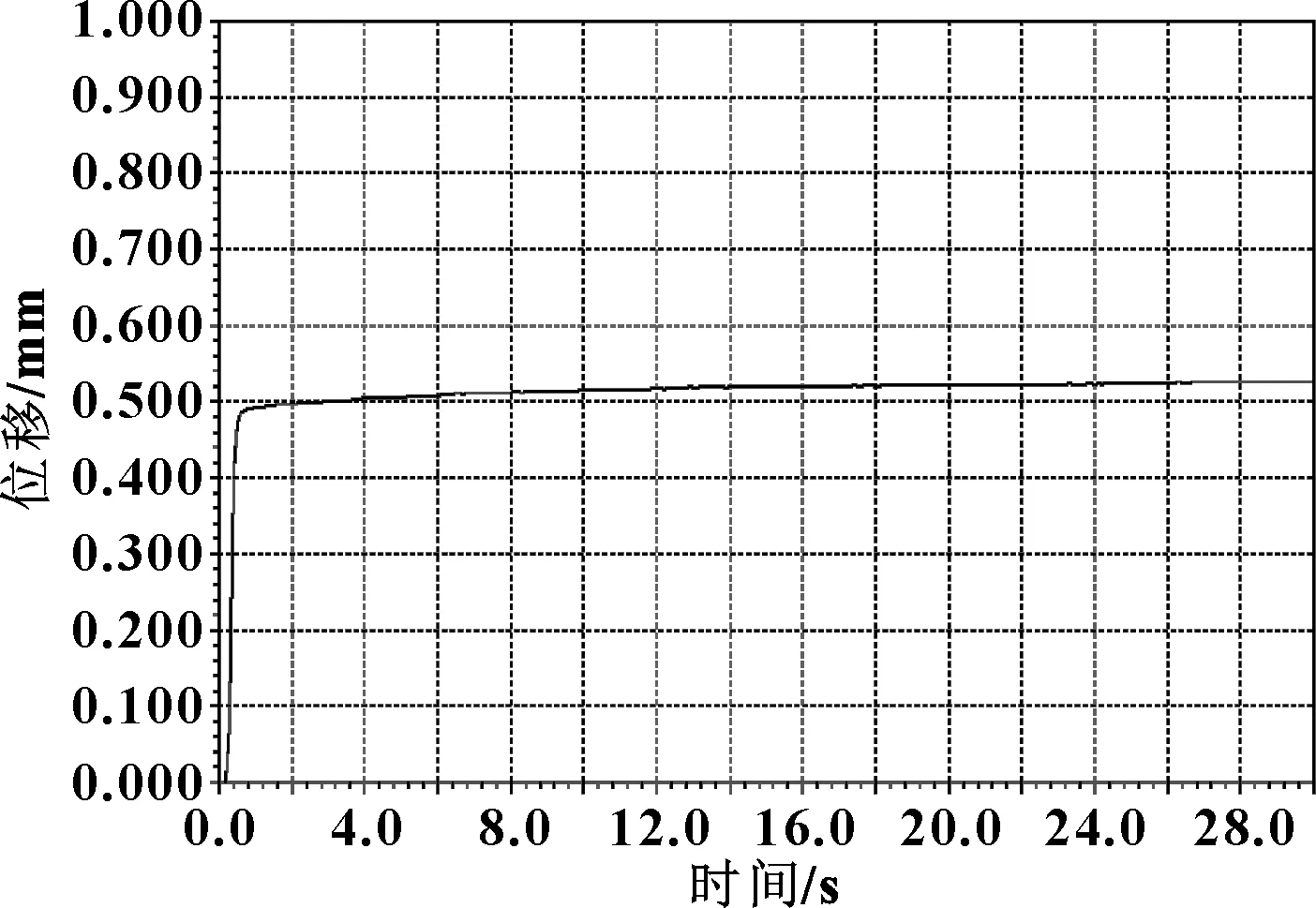

按上述设计的液压盘式制动器台架试验结果如图5—图7所示。

图5 密封性试验结果

图6 活塞滑动阻力试验结果

图7 活塞回位量试验结果

新设计的盘式制动器120 s内压力降Δp=180 kPa;最大活塞阻力为266 N;活塞回位量ΔL=0.52 mm,即制动间隙Δs=0.26 mm。试验结果全部符合设计目标。

4 总结

液压盘式制动器密封回位结构设计的好坏,对制动器的密封性、反应时间、拖滞力矩等都有影响。通过理论分析以及设计计算,详细介绍了液压盘式制动器密封回位结构的设计方法,为液压盘式制动器的设计提供了参考。

参考文献:

[1]鲁道夫 L.汽车制动系统分析与设计[M].张蔚林,译.北京:机械工业出版社,1985.

[2]王霄峰.汽车底盘设计[M].北京:清华大学出版社,2010.

[3]阿费鲁新科.橡胶密封[M].北京:机械工业出版社,1983.

[4]丛庄远,刘震北.液压技术基本理论基础[M].哈尔滨:哈尔滨工业大学出版社,1989.

[5]夏廷栋.实用密封技术手册[M].哈尔滨:黑龙江科学技术出版社,1985.