汽车前端模块的设计

2018-06-13丁志勇刘倩倩万朝华王永森丁林根王林

丁志勇,刘倩倩,万朝华,王永森,丁林根,王林

(江铃汽车股份有限公司, 江西南昌 330008)

0 引言

随着汽车工业的飞速发展和社会对环境问题的日益重视,提高车辆燃油经济性和降低排放的相关法规陆续出台,这对汽车制造和后处理技术提出了更高的要求。汽车零部件日益向轻量化、模块化方向发展,为整车轻量化和节能减排注入了原动力,其中,前端模块便是研究应用的重要课题之一。“以塑代钢”前端框架具有突出的减重、防腐和提高驾驶操控性能的优势,而且前端模块作为一个整体在总装主线组装,不仅可以提高零部件组装精度,也减少了汽车主机厂的安装工时和对零部件的分区管理。

1 集成度分析

前端模块所能集成的构件内容和数量, 会因汽车生产商的要求和前车身的设计而差别很大[1]。如图1所示,现主流集成形式共3种:(1)集成散热器总成、机盖锁(图1(a)所示的低度集成);(2)集成散热器总成、机盖锁、大灯、防撞梁(图1(b)所示的中度集成);(3)集成散热器总成、机盖锁、大灯、防撞梁、前保险杠(图1(c)所示的高度集成)[2]。集成度越高越能充分发挥前端模块轻量化、装配效果好、节约工时等诸多优势,但主机厂亦需提升相配套的制造工艺和安装工装,以保证安装精度,一般采用从低到高循序渐进设计应用的思路。现以某款车型的开发为例,设计低集成度的前端模块。散热器总成及机盖锁借用原基础车型,重点对塑料主体框架设计、模块安装方式及刚度、强度等进行分析。

图1 不同集成度前端模块

2 前端模块主体框架材料选用

作为汽车前端模块的核心部件,前端主体框架不仅要放置多个次模块和部件[3],也是轻量化的主体。 该车型原钣金框架质量约为7.5 kg,计划采用塑料材质达到减重30%~40%的目标。PP是目前所有塑料中最轻的品种之一[4],但收缩率和各项力学性能无法满足前端模块的设计要求。采用由长玻纤增强的PP材料通过整体注塑成型得到的支架,其强度高、耐冲击性能好、耐高低温性能优异,同时成本也比较低[5-6]。

现采用加入40%长玻纤的PP材料,材料基本属性如表1所示。

表1 前端模块材料物性表

3 结构设计

3.1 主框架结构设计

依据周边环境件及自身结构强度设计了如图2所示的前端模块。主体框架基本厚度3.0 mm,基本筋厚2.0 mm,质量约4.5 kg,达到了预期减重目标。

图2 前端模块结构

3.2 模块内部安装方式确认

前端模块内部安装和运输可以由供应商负责,也可以在主机厂边线同步进行,从安装效率和效果来讲前者更具优势,为很多合资品牌所采用,但是目前大多数自主品牌主机厂为了节省安装和运输费用普遍采用后者。以目前主机厂普遍采用的自行组装为例介绍某车型前端模块内部安装方式。

步骤一,安装机盖锁。

如图3所示,将机盖锁通过3个M6的螺接安装在前端模块主体框架。

图3 安装机盖锁

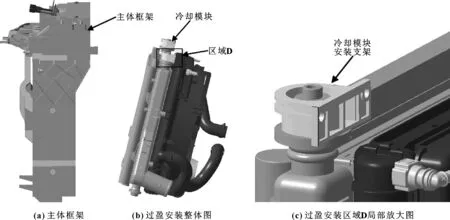

步骤二,固定冷却模块下端。

如图4所示,将冷却模块安装支架过盈紧套于冷却模块,沿X方向整体倾斜向主体框架靠近。如图5所示,使得处冷却模块下端缓冲垫先深入主体框架固定孔。

步骤三,固定冷却模块上端。

沿冷却模块下端Y轴为轴线翻转冷却模块,使其直立,如图6所示,打紧区域F处冷却模块安装支架处螺栓,即固定散热器总成上部4个安装点。

图4 安装冷却模块支架

图5 安装冷却模块下端

图6 固定冷却模块上端

4 主要力学性能分析

由于主体框架为机盖锁和冷却模块提供安装位置,为确保整体满足长期工况使用要求,有必要对其强度和刚度进行分析。

如图7所示,边界条件:将前端框架与白车身相连接的位置全自由度约束。

4.1 机盖锁强度

如图8所示,在主体框架机盖锁扣处+Z向施加3 500 N的载荷。如图9所示,主体框架应力分布云图显示断裂强度为62.7 MPa,小于材料许用应力86 MPa,故散热器支撑区域是安全的。

图8 机盖锁扣加载力

图9 主体框架应力分布云图

4.2 散热器刚度

如图10所示,在主体框架冷却模块下端安装处沿-Z向施加300 N的载荷。如图11所示:冷却模块下端安装处主体框架变形量0.51 mm,对应刚度588 N/mm>300 N/mm,故散热器区域刚度满足要求。

图10 冷却模块下端处施加力

图11 主体框架变形云图

5 总结

轻量化和模块化是汽车工业发展的方向,前端模块是重要研究课题之一。模块化可以将零件集成后整体安装于车身,省去总装主线安装工时,同时可以提高安装精度,并且集成度越高、优势越明显。前端主体框架承载模块上其他部件,并且在材料和结构上可以优化设计达到进一步减重的目的。仿真模拟可以提前预测模块是否满足各项使用工况。不仅如此,前端框架在未来不同车型的平台化应用可以减少开发资源和费用,具有良好的发展前景和社会效益。

参考文献:

[1]赵高明.前端支架的模块化发展[J].汽车与配件,2010(Z1):35-39.

ZHAO G M.Modularization Development of Front-end Bracket[J].Automobile & Parts,2010(Z1):35-39.

[2]刘振高,史强.汽车塑料前端模块设计思路研究[J].中小企业管理与科技(下旬刊),2015(10):255.

[3]蒋鼎丰.GMT汽车前端模块框架制造技术[J].汽车与配件,2006(49):30-31.

[4]张玉龙,石磊.塑料品种与选用[M].北京:化学工业出版社,2011.

[5]薛敏.用于汽车部件的含长玻璃纤维的聚丙烯母料[J].现代塑料加工应用,2009(1):45.

[6]周晓东,王秋峰.高性能热塑性复合材料在汽车领域应用的主要问题[J].纤维复合材料,2007,24(1):3-7.

ZHOU X D,WANG Q F.The Main Problems of Extending and Applications of High Performance Thermoplastic Composites in Automobiles[J].Fiber Composites,2007,24(1):3-7.