氯离子环境下钢筋混凝土构件多筋锈胀破坏模式

2018-06-12郭小明

张 芹 郭 力 郭小明

(东南大学土木工程学院, 南京 210096)(东南大学江苏省工程力学分析重点实验室, 南京 210096)

近年来,随着我国基础设施建设的进一步完善,跨海大桥、海底隧道等依靠顶尖技术支撑的基础设施已投入建设或使用,由于这类基础设施设计和施工难度大,经济投入高,因此对钢筋混凝土结构的耐久性设计提出了更高的要求.常规的钢筋混凝土结构是在满足基本构造要求的基础上按照承载能力极限状态配置钢筋,对结构的耐久性设计要求甚少,但是调查表明,由于外界环境以及混凝土材料自身的缺陷,使得大量钢筋混凝土结构的服役时间远未达到设计使用年限,造成了资源的浪费,甚至威胁到生命财产安全.在欧洲,每年要花费高达250亿欧元来维护和修缮钢筋混凝土结构,其中90%结构的劣化问题是由于钢筋锈蚀破坏引起的[1],而氯离子是造成钢筋锈蚀的最主要原因.

氯离子环境下,钢筋混凝土结构损坏的主要影响因素包括:钢筋锈蚀导致其横截面减小;钢筋的材性发生转变;钢筋与混凝土之间的黏结力降低;钢筋锈蚀膨胀量增加,最终导致钢筋混凝土保护层开裂、剥落等.这些因素的产生导致结构的承载能力及耐久性显著降低,甚至引起结构过早失效.针对氯离子环境中含多根钢筋的混凝土构件耐久性问题,国内外学者已经给出了一些研究成果[2-5].Du等[6]采用商业软件LUSAS模拟研究钢筋均匀锈蚀膨胀引起混凝土保护层开裂扩展过程,分析了钢筋间距对混凝土开裂过程的影响.Dong等[7]通过加速试验研究了氯离子环境下含多根钢筋的钢筋混凝土构件开裂破坏形态.Ožbolt等[8]假设钢筋表面分为阴极和阳极区域,基于热力学理论计算钢筋表面的膨胀位移,并通过弥散裂纹方法研究钢筋表面阴、阳极分布对多筋混凝土构件损伤开裂的影响,其模拟结果与文献[7]的加速试验现象吻合.以上研究为分析氯离子环境下多筋混凝土结构的破坏模式及其耐久性奠定了重要基础.

氯离子侵入与钢筋锈蚀膨胀引起混凝土损伤破坏是一个相互耦合渐进加强的过程.将这一渐进强化过程运用于多筋混凝土结构损伤破坏模式及使用寿命的研究对钢筋混凝土结构耐久性问题具有深远意义.本文在文献[9]研究成果的基础上,进一步考虑该耦合过程对多筋混凝土构件损伤破坏模式的影响.利用建立的过程耦合分析方法,模拟了氯离子环境下多筋混凝土构件的损伤演化过程,讨论了外部氯离子环境、混凝土初期氯离子掺合量以及配筋率对多筋混凝土构件的损伤破坏形态和使用寿命的影响.

1 多筋混凝土构件过程耦合分析模型

饱和混凝土中氯离子通过扩散到达钢筋周围,当钢筋周围氯离子浓度达到锈蚀临界浓度值时,钢筋开始锈蚀.钢筋锈蚀膨胀导致其周围混凝土产生内应力,当内应力超过混凝土抗拉强度时,混凝土发生损伤开裂,由此产生的微裂纹增加了氯离子到达钢筋周围的输运路径,进一步提高了钢筋周围氯离子的浓度,加剧了钢筋的锈蚀程度.氯离子扩散、钢筋锈蚀膨胀以及混凝土损伤开裂3部分相互影响,相互促进,对钢筋混凝土构件使用状态及服役寿命造成重要影响.另外对于多筋混凝土构件,钢筋间的相互作用也会影响构件破坏模式.因此,提出合理的氯离子扩散和钢筋锈胀致混凝土损伤破坏的过程耦合分析模型,对分析氯离子环境下多筋混凝土结构的损伤破坏模式至关重要.

1.1 多筋混凝土损伤力学模型

1.1.1 多筋锈蚀膨胀模型

针对钢筋锈蚀膨胀量,早期主要通过假设钢筋周围锈蚀产物的分布是均匀的,通过加载径向分布力或者位移,研究钢筋锈蚀膨胀对混凝土损伤开裂的影响[10-12].但是,由于钢筋表面各点到混凝土氯离子暴露面的距离不同,导致钢筋周围氯离子浓度的分布不均匀,因此,钢筋锈蚀产物在空间上是非均匀分布的.近年来,已有大量的研究成果表明钢筋非均匀锈蚀膨胀对钢筋混凝土结构的使用寿命影响更为显著[13-15].因此,根据Jung等[16]的研究成果,考虑钢筋周围氯离子浓度及锈蚀时间对钢筋锈蚀膨胀量的影响.通过钢筋锈蚀产物与原钢筋消耗的体积比,采用等效体积的方法,将钢筋锈蚀膨胀量等效为节点位移施加于钢筋混凝土界面上[9].对于含多根钢筋的混凝土构件,根据钢筋的位置定义局部坐标系,将节点等效位移加载于对应的局部坐标系中,实现混凝土中含多根钢筋的锈胀量加载.钢筋锈蚀损耗量计算式为

δ=0.134 4exp(2.89C-0.012De+0.027H)t

(1)

式中,δ为钢筋锈蚀耗损量,μm/a;C为钢筋周围氯离子浓度,%;De为混凝土保护层厚度,mm;H为相对湿度, %;t为钢筋锈蚀时间,a.

1.1.2 混凝土损伤模型

根据混凝土结构设计规范中混凝土的拉伸本构关系(见图1),采用混凝土弹性损伤模型模拟混凝土内损伤演化.混凝土弹性损伤模型参数少,计算效率高,可较好地模拟混凝土内部的损伤演化过程,实现氯离子扩散与钢筋锈蚀膨胀导致混凝土损伤开裂的耦合全过程分析.图1中,E*为损伤弹性模量;εt为极限拉伸应变;ft为极限拉伸应力;ε为混凝土拉伸应变.

图1 混凝土受拉应力-应变曲线

对于分析过程中考虑混凝土拉伸应力-应变关系的下降段,通过拉伸主应变控制计算混凝土拉伸损伤变量.本文研究对象为含多根钢筋的钢筋混凝土梁构件,分析过程中将其简化为平面应变问题,故其材料点主应变为

(2)

式中,ε1为材料点处拉伸主应变;εx,εy分别为材料点在x,y方向的应变;γxy为材料点上的剪应力.

1.2 损伤混凝土中氯离子输运模型

混凝土是一种水硬性材料,由于水化作用,早期混凝土抵抗氯离子的能力会略有提高.Takewaka等[17]认为完好钢筋混凝土结构早期氯离子扩散系数具有时间依赖性.同时,根据已有研究[9,18],钢筋混凝土使用寿命预测中考虑混凝土损伤对氯离子扩散系数的影响至关重要.因此,考虑氯离子扩散与混凝土损伤耦合过程的氯离子的扩散控制方程为

(3)

D(t,d)=D(t)K(d)=

(4)

式中,D(t,d)为混凝土的氯离子扩散系数, m2/s;D0为氯离子初期扩散系数;α为相同环境下氯离子在溶液中的扩散系数与初始扩散系数的比值;K(d)为损伤影响因子;d为混凝土损伤变量;dcr和n为模型参数.

基于有限单元法,将求解域离散为有限个单元体,通过变分原理,得到如下氯离子扩散问题的有限元求解方程:

KC=0

(5)

式中,C为氯离子浓度矩阵;K为氯离子扩散系数矩阵,由单元相应的矩阵元素集成,即

(6)

1.3 多根钢筋构件的过程耦合分析方法

基于软件ABAQUS平台,在原有含单根钢筋混凝土结构扩散-损伤耦合模型的基础上[9],通过Python语言将钢筋锈蚀膨胀增量施加到相应局部坐标系下的界面节点上,实现含多根钢筋的钢筋混凝土构件中,氯离子扩散与钢筋锈蚀导致混凝土损伤破坏的过程耦合分析,其具体流程如图2所示.

图2 氯离子扩散与混凝土损伤过程耦合流程图

2 过程耦合分析方法验证

近年来,已有加速试验对氯离子环境下含多根钢筋的钢筋混凝土构件的开裂破坏过程进行了研究分析,但是基于同一试验中没有同时报道相关的氯离子的浓度分布和混凝土损伤破坏方面的全过程数据,无法直接对提出的模型进行完整的验证.Dong等[7]对暴露在氯离子环境下的钢筋混凝土梁构件进行了试验研究,给出了氯离子环境下混凝土损伤开裂情况.本文将数值模拟结果与文献[7]报道的混凝土破坏形态进行对比,从一个侧面验证所提模型的有效性.

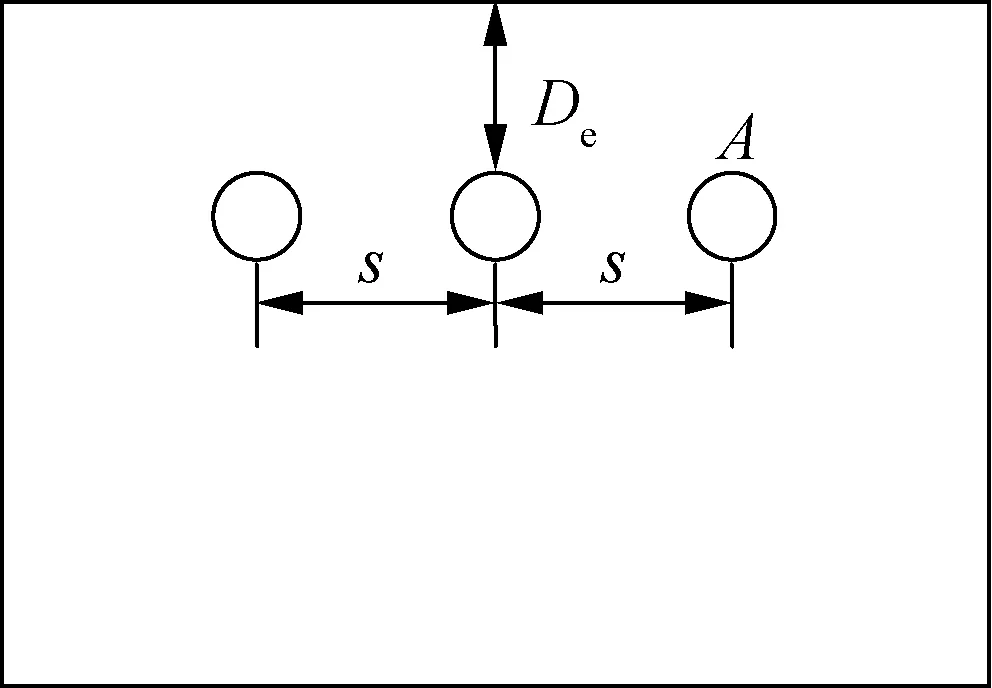

根据已有加速试验,将含有3根直径为16 mm,体积为2 100 mm×240 mm×200 mm的钢筋混凝土梁构件置于5%NaCl溶液中,混凝土28 d的设计强度为30 MPa,构件除上表面外其他各面均涂有环氧漆,混凝土内掺入8.8 kg/m3的NaCl.数值模拟过程中,假设未损伤的混凝土材料是均匀的,将构件简化为平面应变问题(见图3).数值模拟的参数见表1,模拟过程中考虑混凝土损伤对氯离子扩散系数的影响,根据上述分析,其分析过程中的氯离子扩散系数为

(7)

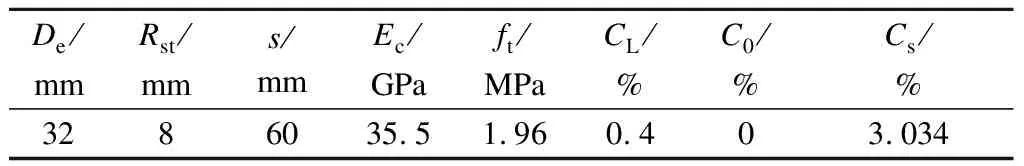

表1 数值模拟参数

图3钢筋混凝土平面示意图

Alonso等[19]通过试验得出混凝土保护层厚度与钢筋直径的比值为2~3,此时混凝土表面出现裂纹时钢筋半径损耗约为15~50 μm.采用提出的过程耦合分析方法模拟上述试验,分析得出,混凝土表面出现损伤时,其内部钢筋的最大耗损量约为15.4 μm,钢筋耗损率β为0.29%,与Alonso等[19]得到的试验结果吻合.β=(ΔAs/As)×100%,其中,ΔAs为钢筋截面锈蚀面积,As为原钢筋横截面面积.图4给出了氯离子扩散与混凝土损伤耦合作用下钢筋锈胀引起的混凝土损伤情况,可以看出,损伤区出现在钢筋之间及两侧钢筋的上部.模拟得到的混凝土损伤区分布与Dong等[7]通过试验得到的混凝土损伤分布一致.从受力角度分析,当混凝土中拉伸应力达到其抗拉强度时,混凝土内部出现损伤,由于两侧钢筋锈蚀膨胀对中间钢筋周围混凝土产生挤压作用,部分抵消了中间钢筋膨胀对周围混凝土产生的拉应力,使得中间钢筋保护层未出现损伤破坏.另外,混凝土初期氯离子掺入量大于钢筋锈蚀临界值,钢筋上下表面锈胀量相反,使得钢筋间产生损伤现象,并随着锈胀量的增加,钢筋之间的损伤带逐步贯通.通过以上对比说明,提出的过程耦合方法可以较好地模拟氯离子环境下含多根钢筋的钢筋混凝土结构的状态.

图4 暴露42个月后混凝土中损伤分布

3 数值算例

载荷作用下的钢筋混凝土结构设计包含选取材料、配置钢筋以及合理的构造要求.目前,设计规范中基本忽略了氯离子环境对钢筋混凝土结构使用寿命影响的设计要求,因此,基于提出的过程耦合分析方法,探讨外部氯离子含量和配筋率对钢筋混凝土结构破坏模式及使用寿命的影响.

3.1 过程耦合对钢筋混凝土梁使用寿命的影响

基于图3算例模型,模拟了混凝土损伤与氯离子扩散间相互耦合与非耦合2 种情况下多筋混凝土损伤破坏过程,模型参数见表2.同时,为了对比单筋混凝土和多筋混凝土结构的破坏模式和服役寿命,模拟分析了氯离子环境下单筋混凝土构件(模型尺寸见图3,仅保留中间钢筋)的损伤破坏过程.

表2 数值模拟参数

对比单筋和多筋破坏模式发现,2 种模型的损伤演化过程均为:混凝土表面出现可见损伤,而后保护层内的损伤带逐步贯通.针对2 种不同模型,表3给出了混凝土损伤达到不同阶段所需的时间.通过对比可知,当钢筋间距为60 mm时,相邻钢筋锈胀产生的内应力将部分抵消单一钢筋锈胀产生的拉应力,故考虑过程耦合时,氯离子环境中单筋混凝土构件损伤开裂的时间早于多筋混凝土构件.

表3 混凝土构件不同研究阶段计算结果对比

由表3还可以看出,对于多筋混凝土构件,考虑过程耦合作用时损伤各阶段出现的时间均早于非耦合的分析结果.非耦合情况下混凝土表面出现损伤到损伤带贯穿需要约5.4个月,但考虑过程耦合作用时仅需要2.4个月,考虑过程耦合明显加速了钢筋混凝土构件的破坏过程.另外,对比损伤带形成时钢筋锈蚀程度发现,非耦合情况下钢筋表面锈蚀率γ为46%,其中γ=(ΔS/S)×100%,ΔS为钢筋锈蚀表面积,S为原钢筋表面积,钢筋耗损率β为0.23%;考虑过程耦合时,钢筋表面锈蚀率为88%,钢筋耗损率是0.29%.由于钢筋表面锈蚀减小了钢筋与混凝土材料间的协同作用,从而影响钢筋混凝土结构的使用寿命.钢筋耗损量会影响混凝土结构的破坏模式及承载能力[20].因此,通过上述对比分析说明,考虑氯离子扩散与混凝土损伤的过程耦合作用可以更为合理解释海洋和近海等高氯离子含量地区,钢筋混凝土结构在符合结构设计规范的前提下过早出现开裂、分层及剥落等现象.钢筋混凝土结构设计中考虑氯离子扩散与混凝土损伤的相互影响,会使结构在设计使用年限内更为安全.

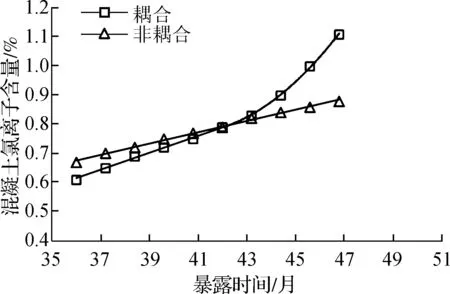

图5给出了考虑氯离子扩散与混凝土损伤耦合和非耦合时,混凝土损伤率随氯离子环境中混凝土暴露时间的变化图.混凝土损伤率η=(ΔAc/Ac)×100%,其中,ΔAc为混凝土损伤值达到可见裂纹时的区域面积,Ac为原混凝土面积.由混凝土单轴拉伸应力-应变关系可知,当应变大于2倍峰值应变时,混凝土由于受拉而出现可见裂纹[21],因此本算例中ΔAc取混凝土损伤值达0.8以上的面积.由图5可以看出,考虑过程耦合分析得出的混凝土损伤率及其变化速率均高于不考虑过程耦合,说明考虑过程耦合时,混凝土的损伤演化速度更快.图6给出了混凝土A点(见图3)处氯离子含量随暴露时间的变化.可以看出,当混凝土暴露在氯离子环境中的时间小于43个月时,混凝土上表面未出现可见损伤,而钢筋周围混凝土内出现损伤,故不考虑过程耦合得到A点处的氯离子含量大于考虑过程耦合的氯离子含量.另外,不考虑过程耦合分析时,A点处氯离子含量的变化速率基本保持稳定;而考虑过程耦合分析得出的氯离子含量变化速率高于不考虑过程耦合,且混凝土表面出现可见损伤后,A点处氯离子含量的变化速率急剧增加.以上分析结果说明,考虑过程耦合对分析氯离子环境中混凝土结构的损伤演化及使用寿命是十分重要的.

图5 混凝土损伤百分比随暴露时间的变化图

图6 A点处混凝土中氯离子含量随暴露时间的变化图

3.2 氯离子含量对钢筋混凝土结构使用寿命的影响

混凝土结构设计规范中,根据结构设计使用年限以及环境等级规定了混凝土中允许的最大氯离子含量.恶劣的外部环境以及制配混凝土过程中掺入的含氯盐的外加剂(海砂或是含有氯盐的水等),使得混凝土中氯离子的含量在整个结构使用年限内超过规范的设定值.因此,需要研究外部氯离子含量以及混凝土初期氯离子掺加量对混凝土结构的破坏模式及使用状态的影响.

3.2.1 外部氯离子含量

计算模型见图3,材料参数见表2,模拟外部氯离子含量对混凝土结构使用状态和使用寿命影响时,仅需改变表2中外部氯离子含量Cs.

图7给出钢筋混凝土构件达到同一损伤状态时,构件使用时间随外部氯离子含量的变化趋势.可以看出,随着外部氯离子含量的增加,构件达到同一损伤状态的时间缩短.另外,由图8可以看出,混凝土表面出现损伤到损伤带形成的时间随着外部氯离子浓度的增加而减小,说明当钢筋混凝土结构处于高氯离子含量的环境时,在设计使用期限内应尽量使混凝土表面不出现损伤破坏现象.

图7 相同损伤状态下使用时间随外部氯离子含量变化图

图8 混凝土表面出现损伤至损伤带形成的时间随外部氯离子含量变化图

3.2.2 混凝土中氯离子掺入量

改变表2中初期混凝土内部氯离子掺入量C0,研究氯离子环境下,初期氯离子掺入量对钢筋混凝土结构使用寿命的影响.

图9给出了初期氯离子掺入量对混凝土构件服役时间的影响.可以看出,对处于同一环境中的混凝土构件,随氯离子掺入量的增加,损伤出现的时间降低.由于数值模拟中设钢筋锈蚀临界浓度值为0.4%,当氯离子掺入含量为0.4%时,混凝土使用时间上出现了明显下降.经分析,该时间下降幅度为钢筋周围氯离子含量达到钢筋锈蚀临界浓度值所需要的时间.

图9 同一损伤程度出现时间随氯离子掺入含量变化图

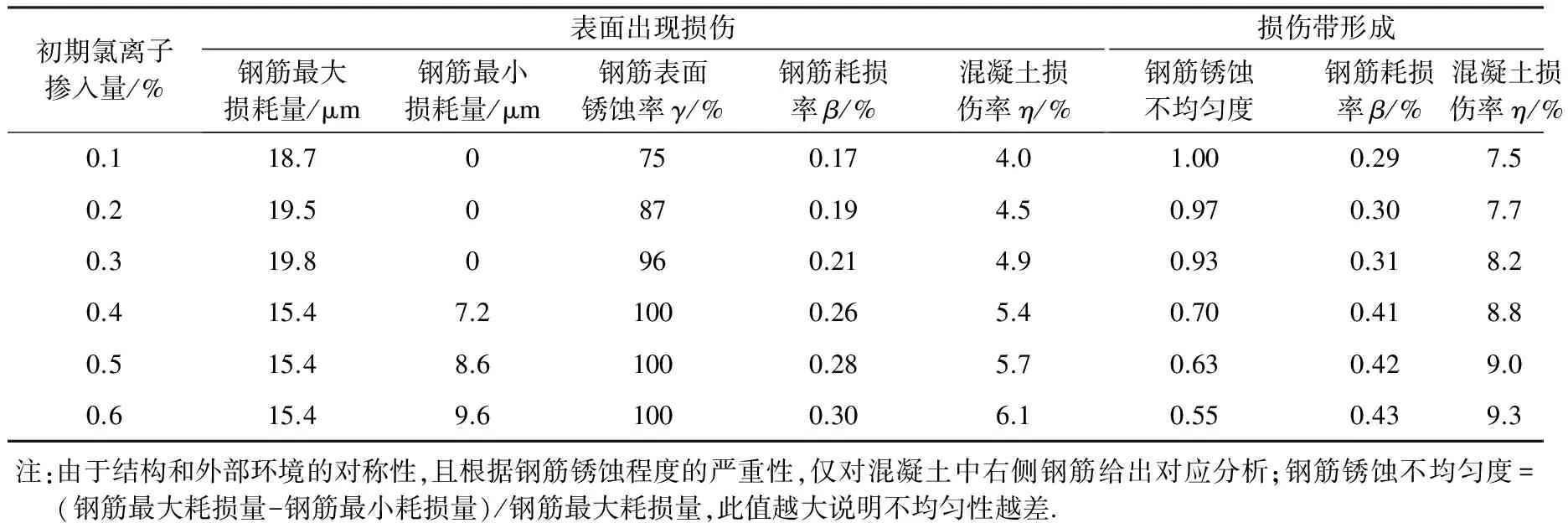

表4给出混凝土不同损伤状态下构件耗损随初期氯离子掺入量的变化情况.混凝土表面出现损伤时,初期氯离子的掺入量低于钢筋锈蚀临界值(C0 表4 不同研究阶段钢筋损耗 模拟结果表明:同一外部环境下,混凝土内初期氯离子掺入量的增加加速了钢筋混凝土结构损伤演化的过程.混凝土表面出现损伤前,钢筋表面锈蚀面积随着氯离子掺入量的增加而增大,使得钢筋混凝土材料间的协同作用随之下降.另外,混凝土中初期氯离子掺入量越多,达到同一损伤状态时钢筋横截面减小幅度越大(钢筋耗损率β增加),从而影响到钢筋混凝土结构的承载能力.因此,针对氯离子环境下钢筋混凝土结构设计时,需要根据其设计使用年限控制混凝土初期氯离子掺入量. 对于钢筋混凝土梁结构,纵向受力钢筋的配筋率是设计梁受弯承载能力的主要参数.因此基于提出的过程耦合分析方法,讨论氯离子环境中配筋率对结构使用寿命的影响.对于混凝土横截面确定的混凝土构件,配筋率由钢筋直径及根数确定,分析中固定钢筋的根数,选取了6种钢筋直径,得到的相应配筋率分别为1.26%,1.59%,1.96%,2.38%,3.07%及3.85%.另外,数值模拟过程中钢筋的保护层厚度、钢筋间净距以及混凝土尺寸均相同(见表2). 图10给出了混凝土损伤达不同阶段时,耦合与非耦合情况下钢筋混凝土梁使用时间.可以看出,对于同一种状态的损伤,构件的使用时间随配筋率的增加均呈下降趋势.考虑耦合时,混凝土表面出现损伤及混凝土内损伤带形成的时间均早于非耦合的情况.另外,通过分析得出:耦合与非耦合2种情况下,混凝土表面出现损伤到损伤带形成的时间均不随配筋率的变化而变化.不考虑过程耦合时,混凝土表面出现损伤到损伤带形成的时间约需7.2个月,而考虑过程耦合时约需要4.8个月. 图10 不同阶段服役时间随配筋率变化图 图11给出了混凝土损伤达到不同阶段,钢筋锈蚀表面积随配筋率的变化情况.可以看出,当混凝土构件达到相同损伤阶段,随着配筋率的提高,钢筋锈蚀表面积增加.随着配筋率的增加,达到同一损伤阶段时,钢筋与混凝土材料间的协同作用将有所下降. 图12给出了混凝土保护层内损伤带形成时,配筋率对内部钢筋总耗损面积的影响.可见,不考虑耦合时钢筋总耗损面积随着配筋率的增加而略有增长;考虑耦合作用时损伤带形成时钢筋总耗损面积随配筋率的增加基本保持不变,其值约为1.9 mm2,考虑耦合时钢筋总损耗面积大于不考虑耦合时的总耗损面积.故不考虑耦合作用会高估钢筋混凝土的承载能力,从而影响钢筋混凝土结构的设计及使用. 图11 配筋率与钢筋锈蚀表面积关系图 图12 损伤带形成时钢筋耗损面积随配筋率变化图 图13给出了钢筋混凝土梁服役42个月后,混凝土构件各损伤指标随着配筋率的变化情况.可以看出,氯离子环境中钢筋混凝土梁在服役相同时间后,内部钢筋耗损面积随着配筋率的增加而增大.钢筋混凝土梁服役42个月且配筋率高于2.5%时,混凝土中损伤带已经形成,这为外部氯离子到达钢筋表面提供了完整路径,故钢筋混凝土梁中的各损伤指标劣化进程随着内部配筋率的增加而加快. 以上分析结果说明,对于高氯离子环境中静置的混凝土结构,提高配筋率会导致其钢筋耗损率增加、钢筋混凝土间的黏结能力下降以及内部混凝土损伤区域增大等问题,因此,在高浓度氯离子环境中混凝土构件配筋除需考虑钢筋对构件承载能力的提高外,还应该考虑配筋率对结构造成的负面影响. 1) 分别模拟了混凝土损伤与氯离子扩散相互耦合与非耦合2种情况下多筋混凝土构件的劣化过程.结果表明, 考虑过程耦合方法可以更合理地解释现有含多根钢筋的混凝土结构服役寿命低于设计使用寿命的现象. (a) 钢筋锈蚀总面积随配筋率变化图 (b) 混凝土损伤率随配筋率变化图图13 构件各损伤指标随配筋率的变化图 2) 随着外部氯离子含量的增加,钢筋混凝土结构表面损伤出现到混凝土损伤带贯穿的时间缩短.处于高氯离子含量环境中的钢筋混凝土结构,在结设计使用期限内应尽量使混凝土表面不出现损伤. 3) 同一环境下,混凝土初期氯离子掺入量的增加一定程度上降低了钢筋混凝土结构的承载能力. 4) 静置于高浓度氯离子环境中的混凝土结构,随着配筋率的增加,钢筋的总损耗量、钢筋表面锈蚀程度及混凝土中损伤面积均增大,对钢筋混凝土间的黏结能力及结构的承载能力产生一定影响. 5) 在原有研究的基础上,将耦合分析过程引入含多根钢筋的混凝土构件的破坏模式研究中,但在针对氯离子环境下配筋率对钢筋混凝土结构影响的分析中,仅单一地考虑氯离子对结构的使用状态的负面影响,没有涉及配筋率对结构承载能力的提高,因此后续工作将综合考虑氯离子存在环境下配筋率对结构的影响. 参考文献(References) [1] Michel A, Solgaard A O S, Geiker M R, et al. Modeling formation of cracks in concrete cover due to reinforcement corrosion[C]// 7thInternationalConferenceonFractureMechanicsofConcreteandConcreteStructures. Jeju Island ,Korea, 2010:944-951. [2] 施锦杰, 孙伟. 电迁移加速氯盐传输作用下混凝土中钢筋锈蚀[J]. 东南大学学报(自然科学版), 2011, 41(5):1042-1047. Shi Jinjie, Sun Wei. Investigation of steel corrosion induced by accelerated chloride migration in concrete[J].JournalofSoutheastUniversity(NaturalScienceEdition), 2011,41(5):1042-1047.(in Chinese) [3] Tran K K, Nakamura H, Kunieda M, et al. Analysis of crack propagation behavior in concrete due to multi-rebar corrosion[J].JournalofStructuralEngineering, 2012,58A: 844-853. [5] 郭力, 周陈凯, 张芹,等. 混凝土Lattice模型参数修正及钢筋混凝土锈胀破坏模拟[J]. 东南大学学报(自然科学版), 2015, 45(6):1140-1144. DOI:10.3969/j.issn.1001-0505.2015.06.021 Guo Li, Zhou Chenkai, Zhang Qin, et al. Parameter updating on Lattice model of concrete and simulation of corrosion damage in reinforced concrete[J].JournalofSoutheastUniversity(NaturalScienceEdition),2015,45(6):1140-1144. DOI:10.3969/j.issn.1001-0505.2015.06.021. (in Chinese) [6] Du Y G, Chan A H C, Clark L A, et al. Finite element analysis of cracking and delamination of concrete beam due to steel corrosion[J].EngineeringStructures, 2013,56: 8-21. DOI:10.1016/j.engstruct.2013.04.005. [7] Dong W, Murakami Y, Oshita H, et al. Influence of both stirrup spacing and anchorage performance on residual strength of corroded RC beams[J].JournalofAdvancedConcreteTechnology, 2011,9(3): 261-275. DOI:10.3151/jact.9.261. [9] 张芹,郭力. 氯离子侵蚀下钢筋混凝土非线性锈胀破坏过程模拟[J]. 湖南大学学报(自然科学版), 2017, 44(5):44-52. DOI:10.16339/j.cnki.hdxbzkb.2017.05.006 Zhang Qin, Guo Li. Simulation of nonlinear corrosion damage process in reinforcement concrete under chloride environment[J].JournalofHunanUniversity(NaturalScience), 2017,44(5):44-52. DOI:10.16339/j.cnki.hdxbzkb.2017.05.006 (in Chinese) [10] Gerard B, Marchand J. Influence of cracking on the diffusion properties of cement-based materials: Part Ⅰ: Influence of continuous cracks on the steady-state regime[J].CementandConcreteResearch, 2000,30(1):37-43. DOI:10.1016/s0008-8846(99)00201-x. [11] Chen D, Mahadevan S. Chloride-induced reinforcement corrosion and concrete cracking simulation[J].CementandConcreteComposites, 2008,30(3):227-238. DOI:10.1016/j.cemconcomp.2006.10.007. [12] Val D V, Chernin L, Stewart M G. Experimental and numerical investigation of corrosion-induced cover cracking in reinforced concrete structures[J].JournalofStructuralEngineering, 2009,135(4):376-385. DOI:10.1061/(asce)0733-9445(2009)135:4(376). [13] Solgaard A O S, Michel A, Geiker M, et al. Concrete cover cracking due to uniform reinforcement corrosion[J].MaterialsandStructures, 2013,46(11):1781-1799. DOI:10.1617/s11527-013-0016-6. [14] Jang B S, Oh B H. Effects of non-uniform corrosion on the cracking and service life of reinforced concrete structures[J].Cement&ConcreteResearch, 2010,40(9):1441-1450. DOI:10.1016/j.cemconres.2010.03.018. [15] Zhao Y, Karimi A R, Wong H S, et al. Comparison of uniform and non-uniform corrosion induced damage in reinforced concrete based on a Gaussian description of the corrosion layer[J].CorrosionScience, 2011,53(9):2803-2814. DOI:10.1016/j.corsci.2011.05.017. [16] Jung W Y, Yoon Y S, Sohn Y M. Predicting the remaining service life of land concrete by steel corrosion[J].CementandConcreteResearch, 2003,33(5):663-677. DOI:10.1016/s0008-8846(02)01034-7. [17] Takewaka K, Mastumoto S. Quality and cover thickness of concrete based on the estimation of chloride penetration in marine environments[J].AciSpecialPublication, 1988,109:381-400. [18] Chen E, Leung C K Y. Finite element modeling of concrete cover cracking due to non-uniform steel corrosion[J].EngineeringFractureMechanics, 2015,134:61-78. DOI:10.1016/j.engfracmech.2014.12.011. [19] Alonso C, Andrade C, Rodriguez J, et al. Factors controlling cracking of concrete affected by reinforcement corrosion[J].MaterialsandStructures, 1998,31(7): 435-441. DOI:10.1007/bf02480466. [20] 卫军, 张萌, 董荣珍,等. 钢筋锈蚀对混凝土梁破坏模式影响的试验研究[J]. 湖南大学学报(自然科学版), 2013, 40(10):15-21. Wei Jun, Zhang Meng, Dong Rongzhen, et al. Experimental research on the failure mode of concrete beam due to steel corrosion[J].JournalofHunanUniversity(NaturalScience), 2013,40(10): 15-21.(in Chinese) [21] 过镇海. 混凝土的强度和本构关系:原理与应用[M]. 北京:中国建筑工业出版社, 2004:80-86.

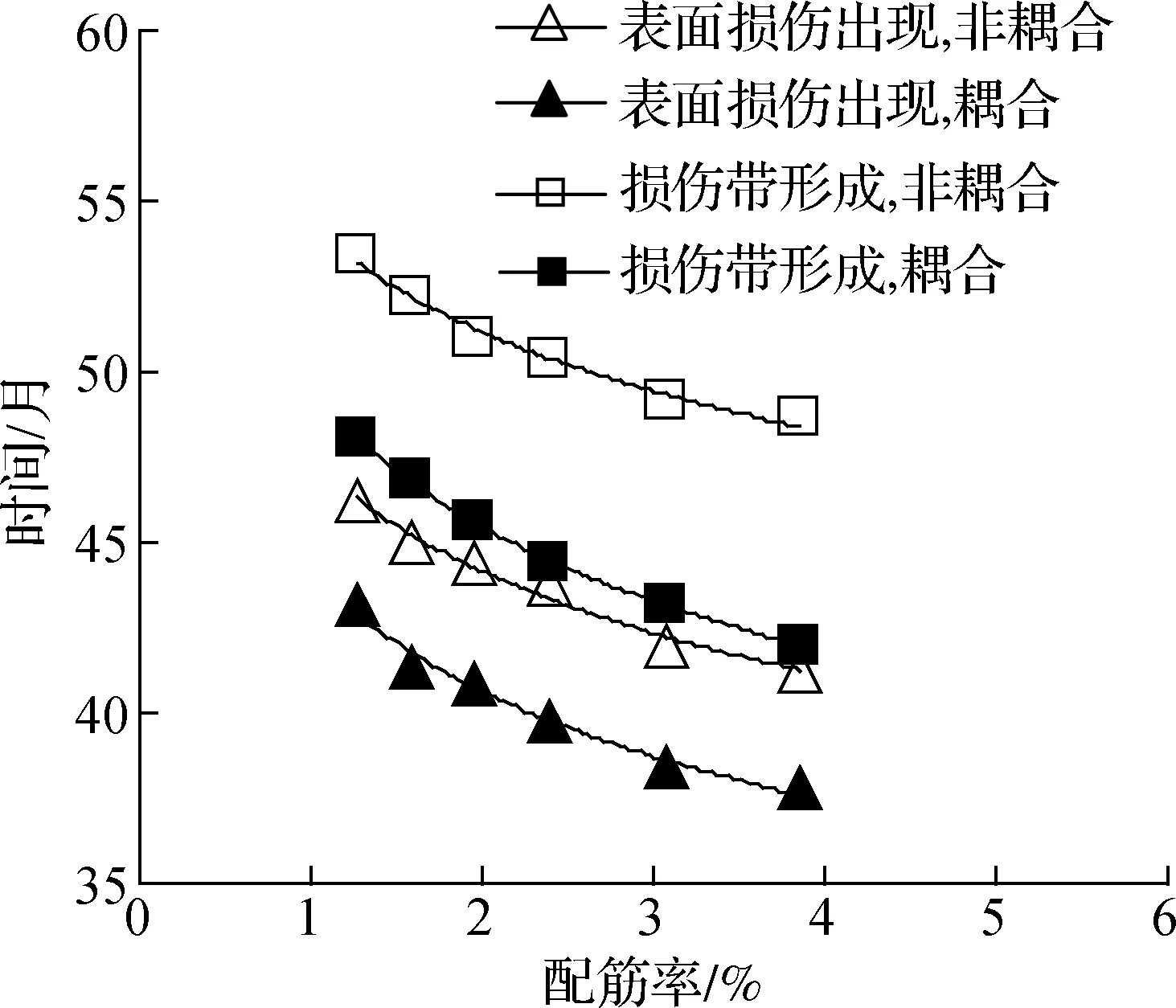

3.3 配筋率对结构使用寿命的影响

4 结论