创新引领风电行业设备管理新理念

2018-06-12内蒙古华电蒙东能源有限公司李清东

内蒙古华电蒙东能源有限公司 李清东

一、前言

内蒙古华电蒙东能源有限公司,属于华电集团在蒙东区域的一个能源开发公司,主要开发以风电为主的电力开发公司,位于内蒙古通辽市,管辖3个风电场,总装机45万千瓦,2010年1月份投产发电。从2008年开发风电建设以来,面对风电行业的大规模发展,风电作为一种新兴能源,呈现出风场位置分散、设备数量多、距离城市远、自然条件恶劣等特点,风电场的位置特性给风电场的管理带来很多挑战。

华电蒙东公司通过管理创新和技术创新,打开了风电的管理思维,破解了风电管理难的难题,《风电场远程集中控制》、《风电机组非能动自然冷却降温技术》、《风电场无功补偿SVG室变频通风系统》,这些成果都彻底的颠覆了风电行业的设备管理思维,在2016年度获得全国电力设备管理创新一等奖、华电集团科技二等奖等荣誉、全国发明创业人物奖等。

二、实施背景

华电蒙东公司,负责华电在蒙东区域的能源开发,所辖三个风电场,三个风电场距离市中心均在120公里以上,并且三个风场之间距离也在100公里以上,多个风电场的分散性布局给风电场的管理带来很多困难。

其中一个风电场北清河风电场属于第五批国家特许权项目,安装196台华锐SL1500/82双馈机组,2台国内陆地首台SL3000/82双馈机组,面对风电的迅猛发展,同时带了一些共性设备故障。

在2011年6月份开始,北清河风场以及行业内所有双馈机组暴露出在夏季高温季节出现高温限功率和停机问题,面对风电行业的集中管理和风电行业中的共性设备治理难题,华电蒙东公司利用自身的人才和技术优势,通过对风电场的管理创新和技术创新,在蒙东地区首先提出风电场的集中管控模式,对所辖三个风电场提出远程集中管控,实现了集中运行、集中调度、集中管理。实现了风电场少人值守,多人检修的管理模式,集控中心实现了精益管理、集中调度、大数据在线分析的管理布局。

针对设备普遍存在的在夏季高温停机问题,成立双馈机组高温解决攻关小组,经过近4年的研究和实践,总结出了一套适合所有双馈机组的非能动自然冷却降温技术,此项技术彻底颠覆了整个风电行业的设备管理。

三、内涵和主要做法

(一)风电管理创新

华电蒙东公司经过几年来的风电管理创新,总结提炼出一套适合风电特色的管理模式,这套模式不但大大提高了风电的管理效率,而且大大节约了生产人员的数量,同时也解决了风电行业中存在的一些共性管理痛点。

自2012年开始,华电蒙东公司就开始推行运检分开的生产组织模式,即集控中心负责运行调度、电场负责检修维护。经不断探索完善现形成的生产组织结构为:生产技术部、安全监察部为职能管理部门,分别负责生产技术、安全监察管理;集控中心班组挂靠生产技术部,负责运行监控、集中调度、数据统计等;试验班挂靠生产技术部,负责技术监督试验项目的管理,与检修班组共同做好试验项目的实施;各风电场作为一个独立的管理部门,根据装机规模情况下设2~3个检修班组,负责巡视、检修、维护、技术监督、技改项目的实施。

风电的管理特点多为人员少、设备多、管理难度大,原来风电管理模式由于受检修人员较少、技术力量欠缺、设备仪器短缺等因素影响,风场设备管理全部依托设备厂家的技术力量,通过风场成立自主检修管理后,业主作为设备的管理单位行使了自我管理、自我负责、自我检修的职责,保证了设备的有客服到自主检修的顺利交接。

2012年5 月,在通辽市区建设了华电蒙东能源风电远程集控中心,实现了集控运行、集中调度、集中管理;2015年按照集团公司“两个平台”建设要求,进行了风云集控平台改造。集控中心的设立和使用,将设备的管理创新显现的更加突出,集控中心的三大职能,首先是实现三个风电场的运行和调度的集中控制,集控中心取代了三个风电场的运行值班室,将变电站设备和风电机组的运行全部接管,其次实现了三个风电场297台风电机组的大数据管理,通过大数据云平台,不但看到297台设备的实时运行状态,而且能够通过大数据分析出风电场的共性问题和即将发生的个别和共性的设备问题,不但便于管理人员实时对风电机组的管理,而且为风电场的计划管理提供了重要的参考,让管理者将技改费用和检修费用直接用于设备治理的短板上,保证了风电场的设备可利用率一直处于较高水平,生产费用降到最低。

(二)风电技术创新

1.颠覆风电行业降温的非能动自然冷却技术

目前风力发电行业,风电机组在夏季高温天气下普遍存在因温度高引起的高温限功率问题,给风电运营商造成巨大的经济损失,因机舱温度高引发的设备故障率高、火灾等事故也常有发生。

华电蒙东能源公司紧紧的抓住设备技术创新这只手,充分利用开旗风劳模工作的人才技术优势,通过技术攻关,利用一种非能动降温技术,彻底的颠覆了整个风电行业的降温方式,不用消耗电能,节能环保、免维护无噪音的解决了风电机组的机舱降温问题,本项技术取得国家多项专利,在机舱上不需要外加任何动力装置,科学利用风电机组的迎风特性和发热特性,巧妙利用加装聚风罩设备,让风在机舱内外形成强大空气对流,从而达到降低机舱温度和齿轮箱油温的效果。本技术创新产品具有结构简单、节能环保、成本低廉、冷却效果显著等特点,专利产品极易实现转化应用。

风电机组在风场中长期运行,通过机组部件的冷却设备无法长期有效的解决机组机舱内温度升高的情况。本技术的目的是设计一种新型的风电机组降温方式,克服了现有的技术局限性,易于在风电场中实现推广,结构简单,使用方便,成本低廉。

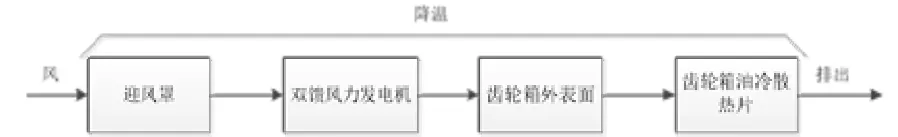

《风电机组非能动降温技术》在不改变机舱原有结构的前提下,在机舱逃生口处加装聚风罩,与风电机组机舱壳上端面开口形成对流风道。聚风罩的开口方向朝向轮毂迎风面。冷却装置还包括具有滤网的安全盖板,安全盖板安装在所述逃生口处。安全盖板具有栅格。聚风罩通过螺栓与机舱壳固定连接。机舱壳上端面开口处安装导流罩,其开口背对轮毂迎风面。聚风罩底部设有拉绳,拉绳一端通过螺栓固定在聚风罩下端面,另一端与机舱内部主机架相连。设计示意图如图1所示。

图1 机舱散热设计原理图

传统机舱散热方法是在机舱后端加装轴流风机,利用轴流风机对机舱内外气进行交换。但机舱内部环境的封闭性使机舱内外空气流通不畅,冷却效果不明显且消耗能量,增加轴流风机之后对风机后期维护造成不便。

区别于传统的机舱散热技术,本技术在逃生口部位加装聚风罩,利用空气对流原理,风经聚风罩进入机舱尾部,降温路径如图1所示。外界冷空气流经发电机、变频柜和齿轮箱后,带走设备上的热量,空气温度逐渐升高。由于热空气密度较小,聚集在机舱顶部并从机舱壳上端面开口排出,此过程使机舱内外空气形成对流。

聚风罩开口面向轮毂迎风面,模型如图2所示。本设计利用风机的迎风特性和风能的运动性,实现降低机舱温度的目标,无需消耗能源,不用外加电源。并在逃生口处增设带有格栅和滤网功能的安全盖板防止外界空气携带的灰尘颗粒进入机舱,避免设备造成损坏。

图2 聚风罩模型

机舱壳上端面开口处的导流罩,开口背对轮毂迎风面,既防雨雪,又能更好地形成风道,保护风电机组不受损坏。聚风罩底部与机舱内主机架通过拉绳相连,在遭受较大顺时风速时,仍能保证聚风罩结构稳定。

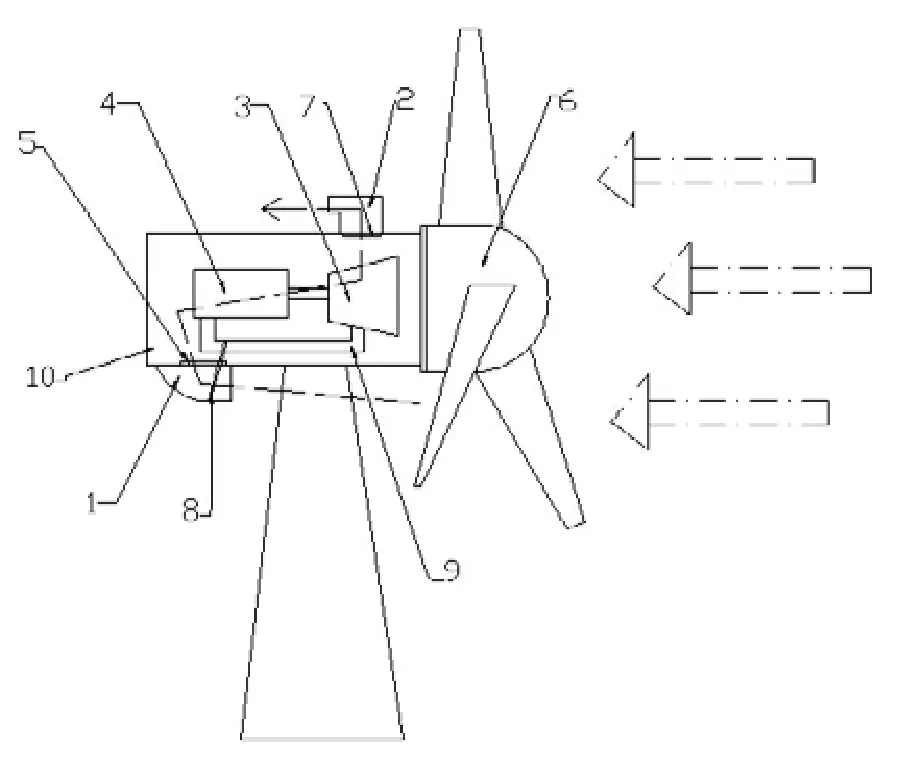

系统设计原理图如图3所示。聚风罩1安装在机舱逃生口5外,与机舱上端面开口导流罩2形成对流风道。聚风罩1的开口面向风机轮毂6迎风面,导流罩2开口背向风机轮毂6迎风面。聚风罩1通过螺栓固定在机舱壳10上。聚风罩1下端面方人拉绳8,一端固定在聚风罩1下端面,另一端固定在机舱内的主机架9上。为保证逃生绳安全聚风罩1开口的边缘为光滑圆角[5]。

图3 风力发电机机舱冷却装置的结构示意图

其中:1—聚风罩;2—导流罩;3—主齿轮箱;4—发电机;5—逃生口;6—轮毂;7—开口;8—拉绳;9—主机架;10—机舱壳。

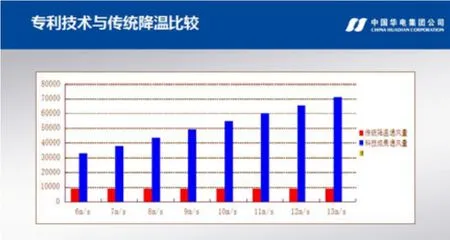

本设计以华锐SL1500机组为研究对象,机舱容积52立方米,设计的聚风罩迎风口截面积1.52平方米,2.2千瓦轴流风机参数为10000立方米/小时,在不同风速下与目前厂家技改方案对比,其机舱通风量、节约电能对比表4所示。

表4 SL1500机组实验参数对比

由上表可知,本技术能实现大幅度增加机舱的换气次数,从而降低机舱温度。通过表4可知,风机发生高温限功率风速一般在9~12 米/秒时,所以此方案设计合理利用风能特性,有效解决大风高温时机舱通风降温问题。本技术与目前厂家方案相比,在机舱通风效果、节约能源、实施成本等方面,都占有独到的创新优势。

风电机组非能动降温技术在华电通辽北清河风电场198台华锐SL1500机组上上大面积推广应用,在华电代力吉风电场33台华创CCWE1500机组上大面积应用,同时还在华能朱日河风场、乌力吉风电场南车1500机组、东汽东汽FD1500机组、国电联合动力机组上大面积推广使用。

专利技术在风电行业的大面积推广应用,不但为企业创造了巨大的电量收入,而且明显的降低了设备的故障率,创造了巨大的经济效益和社会效益,截止 2016 年底我国风电装机已达1.69亿千瓦,如果此项技术在风电行业中推广率达到60%,每年可以为风力发电行业创效至少 20 亿元左右,此技术将对中国新能源风电的可持续发展产生巨大的推动作用。

2.风电行业首创风电无功补偿SVG室变频通风系统

目前,风电企业都根据电网要求进行了无功补偿改造,静态无功补偿(SVG)系统采用的是全风冷冷却方式。传统SVG室通风方式无法满足风电的降温特性,导致SVG室的降温效率低下,经常发生SVG 模块故障和SVG跳闸事件,同时传统SVG的通风设计导致场用电量升高。

本设计采用立式百叶和波形滤网混合除尘设计,具有高除尘率和重复使用特性,同时SVG通风方式设计成自动调频通风控制方式,符合风电SVG室发热特性,这样不但解决了SVG室的除尘通风问题,而且大大降低了场用电量。

本技术解决了风电行业SVG室的降温问题,具有节能降耗、除尘效率高等优点,广泛被行业接受。以5万千瓦风电场为例,经过测算,系统改造后可节约能耗60%左右,年可节约电量损耗41万千瓦时,直接经济收益为22万元。

四、实施效果

华电蒙东能源通过设备管理的技术创新,不但大大提高了风电的设备管理水平,而且大大的提高了风电的盈利能力,风电机组非能动降温技术实施以来,获得了良好的经济效益,技术自从2016年实施转化推广以来,2017年华电蒙东公司发电量屡次创下历史单日发电量新高、单月发电量新高,2017年上半年45万千瓦的装机,创造了1.06亿元利润,位居蒙东区域和系统内风电经营创效新高。

目前华电蒙东公司拥有国家专利5项以上,技术成果12项,《风力发电机组机舱冷却系统的创新和应用》成果在2016年获得全国电力行业设备管理创新一等奖,《风电机组非能动自然冷却技术》发明人在2016年度,获得全国发明创业人物一等奖,《风力发电机组机舱非能动自然冷却技术》获得华电集团科技进步奖二等奖,《降低SVG系统损耗及通风除尘装置》获得2017年度华电集团创新创效金奖。通过设备的技术创新不但解决了华电蒙东公司面临的技术难题,而且在风电行业中独创了多项首创专利技术,大大推动了中国风电行业的技术进步,引领了中国风电设备管理的新思想、新理念。