特种纤维气流成网机尘笼结构优化设计分析

2018-06-12李丹丹杨建成

王 莉,李丹丹,杨建成

(天津工业大学 机械工程学院;天津市现代机电装备技术重点实验室:天津 300387)

0 引言

非织造布是纺织工业发展的一个新兴技术领域,是被看好的发展方向,全国已有多个行业参与了非织造布产业的研发和生产[1]。非织造布产品以其原料使用面广、工艺流程短、生产效率高和产品使用广泛的独特优点,越来越被市场所认知。

传统的非织造成网方式产量低、成网不均匀、各向受力不均衡,主要适用于长纤维成网[2]。然而对于一些特殊短纤维(如麻纤维、竹纤维、玻璃纤维、碳纤维等短纤维),传统非织造布制造方法很难达到理想的效果;针对特殊短纤维的特性,采用优化的气流成网技术,通过梳理机构作用,将混合态的多纤维团梳理均匀,最终形成质地均匀的复合纤维网。与传统成网方式不同的是,气流成网是采用空气流输送纤维,使纤维呈无序杂乱排列的均匀纤维网,提高纤维网的各向同性[3]。也就是说,纤维网不管在哪个方向都具有相同的抗拉伸或抗剪切的强度和刚度,所以,气流成网机已成为非织造布成网设备的一个重要研究方向。因为在非织造生产中成网是关键工序之一,所以对成网机构的仿真设计及分析将为非织造布气流成网装置的研制奠定坚实的理论基础和仿真基础,并为关键构件的材料选择提供了理论依据[4]。

1 尘笼功能原理

成网机构主要由尘笼和位于尘笼上方的压辊组成,气流成网机的成网机构基本由上下尘笼、风道和风机等组成。尘笼的作用是将散棉凝聚成为棉层,并清除其中的细小杂质,工作过程中风机转动带着气流沿风道流动,在尘笼表面形成负压,将散棉凝聚在尘笼表面,形成棉层;细小杂质进入尘笼,通过风道、风机进入尘室。

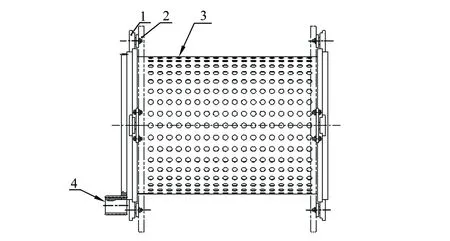

本次设计的尘笼结构(如图1所示)简单、机械性能稳定可靠、运行平稳、操作维护简便,吸风系统属于低负压配置,耗能极少;在传动过程中为了减小振动和提高性能,尘笼采用的外支撑方式如图2所示。尘笼通过4个支撑轮支撑,通过调节支撑轮可以更换不同规格的尘笼。

图1 尘笼的三维构造模型

1—支撑轮;2—机架;3—尘笼;4—啮合齿轮。图2 尘笼的支撑方式

2 尘笼主要参数设计与气流特性分析

2.1 尘笼参数设计

尘笼表面有按一定规律排列的小孔,采用产生负压的风机从尘笼一端或两端自内腔抽出空气。小孔分布规律用沿圆柱体母线成列的圆孔中心之间的距离为S1和沿圆柱体圆周成行的圆孔中心之间的距离为S2来表示,如图3所示。

图3 尘笼小孔的几何尺寸

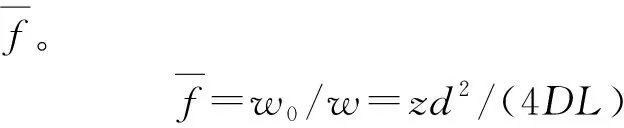

为了保证最大量的气流以最小的压力损失通过小孔,必须有最大的有效面积,即小孔占有的面积w0=zπd2/4。式中d为小孔直径,z为小孔数。

(1)

2.2 尘笼空气力学特征研究

2.2.1尘笼内部压力确定

为了选择或者设计风扇,就必须知道工作流量Qz和漏吸流量QⅡp以及二者构成的总流量Q。工作压力p(真空度)取决于尘笼本身的压力损失Δp,在无单独风扇情况下又取决于使气动输送前段得以工作的外部压头pBH。压头对产生空气的运动速度同样是必要的,因此全部压头总和由式(2)确定。

p=pBH+Δp+pu2/2

(2)

式(2)中:

u——在气流的任意截面内最大的空气平均速度。

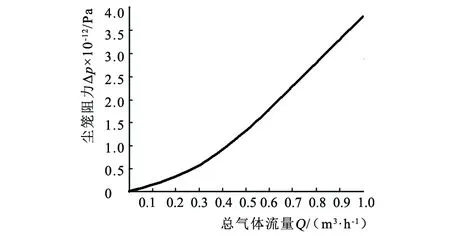

对高速运转的尘笼,压力损失Δp有经验公式。根据B.A.什拉勃什台因的研究,尘笼的阻力按式(3)来确定:

Δp=3.8(Q×10-8)1.5

(3)

式(3)中:

Q——漏吸的总气体流量,m3/h。

图4是尘笼阻力和总气体流量关系曲线,在尘笼总的阻力中,特别是当其高速转动时,气流流经多孔尘笼的阻力损失占比最大。在小孔中气流的速度为u0,沿尘笼表面的过境气流速度为uГP,以及这些速度与尘笼回转速度之比都是重要的空气动力特性。这些速度既和成网时尘笼的工作状况有关,又和尘笼的阻力有关。

图4 尘笼阻力与总气体流量关系

2.2.2尘笼气流特性参数建立

成卷状态或压力损失都取决于小孔中气流的速度,对成卷状态存在两种形式:一是在尘笼整个工作表面呈楔状纤维层;二是直接在尘笼输出区形成棉卷。在小孔上面气流横向吹纤维的作用力,是促使纤维固定在尘笼表面上的主要力,力F由式(4)给出:

F=kmCXddBρu0

2/2

(4)

式(4)中:

k——纤维与尘笼表面之间的摩擦因数;

m——一根纤维所覆盖的小孔数;

CX——纤维束的空气阻力系数;

d——小孔直径,mm;

dB——纤维直径,mm;

ρ——空气密度;

u0——小孔的气流平均速度。

根据工作流量Q(无漏流)和滚筒工作区的小孔总面积来确定通过小孔的气流平均速度u0,u0由式(5)给出。

u0=Q/w0′

(5)

πzd2α/(4×360)

(6)

当小孔内的气流速度为2 m/s~3 m/s时,纤维轻微地贴向尘笼表面,在上述诸力的作用下沿滚筒表面移动,此时成网可直接发生在输出段附近。

过高的气流速度u0会引起纤维变形,纤维弯曲后进入小孔使弯曲刚性被破坏;这样的变形导致纤维损伤并使棉网在其输出区域内难以与尘笼分离。纤维开始被压入小孔时的气流速度称为临界速度uKP,为了确定uKP,曾用0.167 tex棉纤维、0.333 tex聚酯纤维和0.435 tex羊毛进行试验,在孔径为1 mm~5 mm穿孔板上铺放的纤维集合体(每种10~20根纤维)吹放气流,并确定纤维开始被吸入小孔时的速度uKP。

uKP与小孔尺寸有关,对棉纤维而言,具有式(7)规定的曲线形式:

uKP=156[exp(-0.88d)]+6.3

(7)

式(7)中:

uKP——临界速度,m/s;

d——小孔直径,mm。

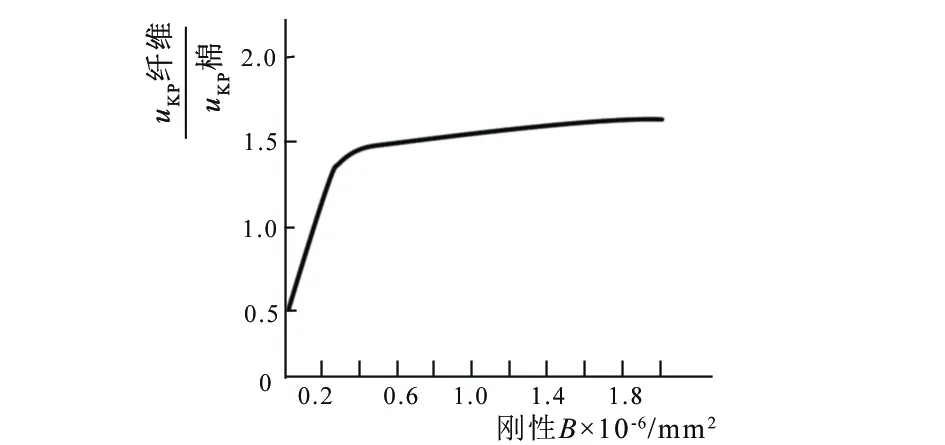

非棉纤维的临界速度,可在比较弯曲刚度基础上进行评定。B=EHIB,式中:EH为纤维抗弯弹性模数;IB为纤维的惯性矩,约等于0.05dB

4。大多数纤维的抗弯弹性模数比拉伸弹性模数小20%~40%。图5为纤维的刚性B和任何纤维的临界速度对棉纤维的临界速度之比值间的关系。为了使尘笼可靠工作,通过计算得出小孔中的气流速度应小于2uKP/3。

图5 小孔中气流的临界速度比值与纤维刚性的关系

3 结论

3.1提出了一种特种纤维气流成网机的尘笼结构,能有效的解决气流不均匀、成网不均匀等问题。

3.2建立了尘笼的空气力学模型,确定了小孔气流速度和临界气流速度的关系以及尘笼结构上的最佳小孔数,保证尘笼正常工作。