转杯纺14.8 tex纯棉色纺纱技术探析

2018-06-12陈顺明赵树超章友鹤赵连英

陈顺明,赵树超,章友鹤,赵连英

(1.浙江湖州威达集团股份有限公司,浙江 湖州 313114;2.浙江省新型纺织品研发重点实验室,杭州 310009;3.浙江理工大学 材料与纺织学院,杭州 310018)

1 转杯纺技术优势

转杯纺又称气流纺,是一种新型纺纱技术,在国内外应用已有30余年。目前全球拥有转杯纺产能已超过700万头,其中我国约有360万头,占全球产能的50%以上。由于用工成本昂贵,欧美国家用转杯纺与喷气涡流纺等新型纺纱设备生产的纱线已超过环锭纺。浙江省约有40万头各类转杯纺设备投入生产运行,在中粗号纱生产方面已基本取代环锭纺。生产实践表明:转杯纺具有纺纱工序短、生产效率高、用工省、加工成本低等优势[1]。

2 转杯纺生产细号纱

2.1 设备革新

30多年来,转杯纺设备技术水平多次升级换代,但其在较长时间内的主导产品为中粗号纱,即98 tex~37 tex纱,除牛仔布服装面料用纱外,大部分作为产业用纺织品用纱,如粗帆布、土工布和劳保用手套等。转杯纺设备以大纺杯(直径为40 mm~66 mm)、低速度(30 kr/min~60 kr/min)为主,使用原料档次较低,除部分5级、6级棉外,纺纱厂回花、落棉等下脚料及再生原料占相当大的比例,故有转杯纺是吃下脚料纺“附牌纱”的代名词。产品档次较低、纺纱号数大,应用领域难以拓展,与当前服饰用纱要求的高质、细号差距较大[2]。

21世纪以来,高速化、自动化、智能化等纺纱新技术广泛应用于转杯纺纱机,新型全自动或半自动转杯纺纱机取代第一代大纺杯、低速度的转杯纺纱机已成为必然趋势。从浙江省目前正在使用的约40万头转杯纺设备分析,除保留极少用于生产特殊品种的第一代低效能的转杯纺纱机外,半自动转杯纺纱机约占80%,其余约20%是从国外引进的全自动转杯纺纱机,这为生产优质中细号转杯纱创造了有利条件。目前,浙江省用半自动转杯纺纱机生产19.7 tex~14.8 tex粘纤针织纱已成为常态,纺杯速度普遍达95 kr/min~100 kr/min,引纱速度为100 m/min~120 m/min。全自动转杯纺纱机主要生产纯棉和混纺休闲面料用纱,纺纱号数为29.0 tex~18.5 tex,纺杯速度高达140 kr/min~150 kr/min,引纱速度超过150 m/min。纱线品质优、毛羽少、卷装容量大,织出的织物光洁平整、疵点少,受到后加工用户的普遍好评。

国内多家纺纱企业在大专院校及设备制造企业的紧密配合下,已成功采用新一代转杯纺设备纺制14.8 tex纱。

2.2 转杯纺18.5 tex纱

第18届新型纺纱技术年会上有公司用全自动转杯纺纱机成功纺制18.5 tex~14.8 tex纯棉医疗用纱。虽然其强力比环锭纱约低10%,但毛羽、棉结、异纤含量等指标均显著优于环锭纱,较好地解决了医疗用纱“三多弊端”(即棉结杂质多,整经、织造断头多)。该公司在开发生产细号转杯纱时,原棉重点控制马克隆值、单纤强力及线密度,以保证成纱截面纤维根数在100根以上;工艺选用小直径纺杯(28 mm~30 mm),以利于提高纺纱速度。在生产18.5 tex纱时,纺杯速度达145 kr/min,纺14.8 tex纱时纺杯速度控制在135 kr/min~140 kr/min。纱线捻度偏高设计,18.5 tex为1050 捻/m~1100捻/m,14.8 tex为1150捻/m~1200捻/m,以确保成纱强力满足织造需求,减少整经与织造断头率,提高生产效率。

2.3 转杯纺14.8 tex纱

苏州多道自动化科技公司在东华大学指导下,在国产DS60型半自动转杯纺纱机上用100%精梳落棉生产细号14.8 tex转杯纱并对纺纱工艺进行试验。精梳落棉二次利用,优点是纤维开松好、杂结少,缺点是纤维长度较短。为了保证用精梳落棉生产的细号纱质量达到要求,在试验研究中重点对分梳辊、纺杯、假捻器及电子清纱器等关键部件及工艺进行优选。选用OK40型分梳辊工作角为65°,速度设定为7 kr/min;T型凝聚槽,纺杯直径为33 mm,设计速度为75 kr/min;陶瓷螺旋型假捻器,其摩擦因数较小,可减少加捻时的捻度损失。除了优选上述关键器材外,采取降低引纱速度,加大纱线捻度及提高车间湿度等措施,以减少成纱毛羽,提高成纱强力,成功生产出细号14.8 tex纯棉转杯纱。实践表明,国产半自动转杯纺纱机的制造技术与工艺性能已达到国际水平。

3 转杯纺14.8 tex纯棉色纺纱

3.1 原料的选用

开发转杯纺纯棉色纺纱,采用纤维先染色后纺纱的工艺。因纤维经高温染色后性能变化较大,纤维强度下降,短绒增多,长度变短,尤其是棉蜡去除后,纤维的弹性变差,给生产带来一定影响。细号色纺纱,对原料品质要求较高。浙江湖州威达集团股份有限公司选用纤维长度大于31 mm,线密度小于1.54 dtex,短绒含量约为10%,成熟度好,马克隆值为3.5~4.5的优质新疆长绒棉作为主体原料,确保14.8 tex色纺纱截面纤维根数在100根以上,使成纱单纱强度大于10 cN/tex,以满足后道加工对用纱的质量要求。

3.2 混棉与混色的均匀性

在纺纱设备选型与工艺配置方面,要确保混棉与混色的均匀性。

工艺流程:原料选择→配色混料→清梳联→二道并条→转杯纺纱→质量检验→成包。在该流程中有3处进行纤维混色:一是在抓包机上按配色要求比例排包(即全混法);二是在清梳联的多仓混棉机上对各仓棉花利用仓位差与时间差进行再次混色;三是在二道并条机上通过64倍牵伸并合,使末道并条机输出的条子色泽达到工艺设定要求,保证转杯纺生产的色纺纱不但原料混合均匀,而且色彩靓艳。

3.3 清梳联和并条工序设备选用及工艺优化

清梳联工序选用FA203C型与JWF1203型全封闭梳棉机,配有固定盖板与棉网清洁器,既能有效对纤维进行梳理又能提高棉结去除率,改善棉网清晰度。为了尽量减少有色纤维在梳理过程的损伤,控制色棉结,采取适当减轻梳棉生条定量,降低道夫出条速度,扩大锡林、刺辊线速比等措施。梳棉生条定量为22.5 g/(5 m),道夫出条速度为110 m/min,锡林转速为400 r/min,刺辊转速为900 r/min。锡林与刺辊线速比为2.1∶1,保证纤维在梳理过程中快速转移,避免返花重复梳理增加棉结,在盖板与锡林梳理部分发挥棉网清洁器的作用去除棉结。上述工艺优化后,梳棉生条短绒增长率控制在2%以下,色棉结控制约为1粒/g。

并条工序是转杯纺最后一道准备工序,要围绕提高纤维分离度、伸直度和平行度优化工艺设计,头并增大后区牵伸倍数,有利于清除梳棉生条中的弯钩纤维。末并采用8根并合,增加棉条间的相互混合,其牵伸倍数略大于并合数。出条线速度头并为280 m/min,末并因系单眼并条机出条速度为550 m/min,通过并合与牵伸使末并条中纤维的分离度、伸直度、平行度与混合、混色达到较好的水平,为转杯纺提供品质优良的条子。

3.4 前纺工序条子长短片段均匀度的控制

前纺工序要控制好条子长短片段的均匀度,这也是控制好成纱质量的3个不匀率,即条干CV值、重量CV值和单强CV值的重要前提。

采取措施:① 清梳联机组中用智能化与数字化技术控制棉流量以达到均衡输送;② 梳棉机配置自调匀整系统,及时在线调整梳棉生条重量差异,使梳棉生条的重量不匀率控制在2%以下;③ 末道并条机配有自调匀整装置,调整工艺范围大、精度高,在缺条时自动匀整,使末并输出的条子重量CV值小于0.4%。采用以上3项在线自动化调整措施,可确保14.8 tex转杯色纺纱百米重量CV值在1.0%以下,条干CV值在16.5%以下,单强CV值约为11%,均达到转杯纯棉色纺行业标准的优等水平。

3.5 设备及关键器材与工艺的优化

3.5.1转杯纺纱机

选用瑞士立达公司制造的R923型半自动转杯纺纱机。该机台配有360头纺纱器,纺杯直径为30 mm~42 mm,最高设计速度为110 kr/min,可满足不同原料与不同规格纱线的生产,目前最小纺纱号数为14.8 tex。机上还配有电子清纱器与智能化接头装置,能切除纱体上的残留纱疵,且接头质量好。根据R923型半自动转杯纺纱机的性能特点,经多次试验,对关键器材的工艺进行优化设计。

3.5.2纺杯

纺杯是转杯纺纱机的核心器材,其速度与纺杯直径相关,直接影响生产效率。原料长度为31 mm的长绒棉纯棉色纺纱,要达到最佳的纺纱效果,纺杯直径应略大于所用纤维长度,故选用直径为33 mm与速度为90 kr/min的纺杯,使纺纱断头率能控制在120根/(千锭·h)以内,生产效率达到99%以上。

3.5.3分梳辊针布

分梳辊针布也是转杯纺的关键器材之一,将喂入纤维或条子进行再梳理与排杂,使连续喂入的纤维条分离成平行伸直的单纤维状态,对提高成纱质量起到关键性作用。但纺纱品种不同,选用分梳辊针布也有区别。选用OK40型分梳辊针布,速度为8 kr/min时,对该品种纤维分梳效果较为理想。

3.5.4假捻器

假捻器给分梳牵伸后的纤维条加上一定捻度以提高成纱强力,此例选用陶瓷材质螺旋型假捻器。这种假捻器摩擦因数小,可减少加捻时捻度损失,使设计的捻度与实际成纱的捻度基本相符。捻度应根据纺纱号数设计,纺14.8 tex纯棉色纺纱因成纱断面中纤维根数较少,通过试验验证,设计捻度为1200捻/m时,成纱强度达11 cN/tex以上。

3.6 成纱质量

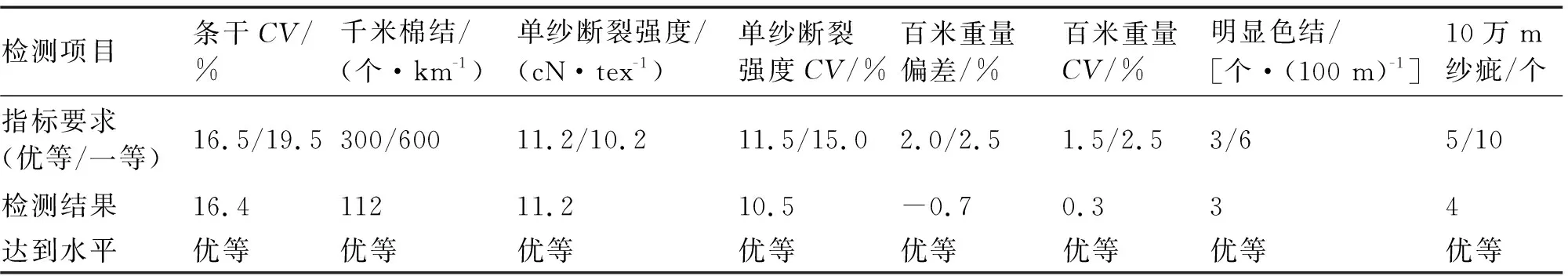

经相关检测单位检测,细号14.8 tex纯棉色纺纱质量达到较好水平,各项质量指标均达到或超过FZ/T 12030—2012《转杯纺棉色纺纱》纺织行业标准的优等品水平,检测数据见表1。

4 转杯纺纯棉14.8 tex色纺纱关键技术

4.1 棉花染色方法

目前国内采用2种染色方法,即原棉染色与棉网染色,根据生产品种与质量要求不同选用。选用棉网染色方法,即先将配好的棉花通过清梳工序处理,制成棉网后染色,棉花的杂质与疵点经第1次清梳工序处理后大部分被清除,纤维呈小棉束或单纤维状态,棉网染色中染化料易于均匀吸收,有利于减少原棉染色时的疵点,提高吸色均匀性,并可减少染化料用量。经棉网染色后的纤维在第2次清梳工序处理时应采用柔和梳理工艺,以减少纤维损伤。目前,国内纺纱企业在生产高档细号色纺纱时,多数采用棉网染色工艺(又称“双梳工艺”)。双梳工艺在第1次梳理时其落棉是本色,经第2次梳理时落棉是有色的,2种落棉价格有差异。本色落棉因用途广,售价高于有色落棉,故棉网染色在节约原料成本方面有一定作用。

表1细号14.8 tex纯棉色纺纱质量

检测项目条干CV/%千米棉结/(个·km-1)单纱断裂强度/(cN·tex-1)单纱断裂强度CV/%百米重量偏差/%百米重量CV/%明显色结/[个·(100 m)-1]10万m纱疵/个指标要求(优等/一等)16.5/19.5300/60011.2/10.211.5/15.02.0/2.51.5/2.53/65/10检测结果16.411211.210.5-0.70.334达到水平优等优等优等优等优等优等优等优等

4.2 色棉混合方法

色纺纱在批量生产时采用全混法与条混法(不含细纱赛络纺混色工艺),这2种混色方法各有优缺点。全混法即在开清棉工序采用小量混棉或在抓棉机上排包混棉的方法,条混法是将各种色纤维先分别经清梳工序制成有色梳棉条后在并条机上按混色比例混条。全混法又称立体混色,条混法可称为纵向混色,2种混色方法应根据生产品种选用。

如生产涤/棉混纺色纱时因两种纤维性能差异较大,必须采用条混法,以确保混纺比与混色比正确。而我们生产的纯棉色纺纱使用同种原料,故选用全混法。生产的纱线色泽分布呈现出立体朦胧效果,制成的面料与服饰有时尚感。条混法不但要增加一道并条机(三并工艺),且色彩分布及立体效应没有全混法好,故采用一种原料时采用全混法的混棉与混色工艺是最佳选择。

4.3 色纤维混用比例

按混用色棉比例不同,色纺纱分为浅色、中色和深色3种,但混用比例越高其可纺性越差,因为棉花经染色性能变化较大,尤其是因棉蜡消失使纤维弹性下降,生产时易出现“三绕”(即绕胶辊、绕胶圈、绕罗拉),成纱强力下降明显。同时,纺纱号数越小强力下降幅度越大。在环锭纺纱机上生产14.8 tex纯棉色纺纱时,为了改善可纺性,提高成纱强力,应混用一定比例长绒棉。生产实践发现纺纱号数大时,混用色棉比例可适当提高,生产号数越小混用色棉比例应减少,以减少成纱强力下降幅度,改善可纺性。14.8 tex色纺纱是生产难度较大的品种,故色棉混用比例控制在50%以下为好。

4.4 色结控制

色结是成纱中的有色棉结,会直接反映在布面上,严重影响布面的外观质量,甚至会被评为疵布,故后加工用户对成纱中色结数量要求较高。转杯纺纯棉色纺纱标准中要求优等品色结要少于3个/(100 m),一等品要少于6个/(100 m),成纱色结数控制是色纺纱企业的攻关难题。控制色结要从优选原料入手,要求原棉成熟度好,马克隆值为4.0~4.5,能承受纺纱过程中对纤维的开松、分梳与打击,短绒增长较少,控制在2%~3%;梳棉工序的刺辊针布、盖板针布、道夫针布之间纤维转移率好,减少因返花造成的纤维重复扭搓而增加的纤维断裂和棉结,充分发挥梳棉机棉网清洁器作用,排除短绒与棉结,使梳棉机输出棉网清晰度高、棉结少,以确保成纱中色结达到标准的控制要求。

4.5 温湿度调控

由于色纺纱原料染色后弹性的回复性较差,在温湿度波动较大时易增加“三绕”,影响成纱质量。尤其是相对湿度低于50%时,因空气干燥易出现静电挂花,使成纱毛羽增加,故在冬季低温干燥环境中要加温、给湿,在夏季高温高湿气候条件下要降温、去湿。

5 结语

5.1转杯纺相比环锭纺具有纺纱流程短、生产效率高、设备配台少、能耗低、用工省等优势,目前半自动与全自动转杯纺纱机在生产中已占主导地位,为转杯纺开发新品种纱、提高生产效率、节省用工创造了有利条件。

5.2从优选原料入手,优化前纺工艺参数,选配好纺杯、分梳辊等关键器材,优化纺纱工艺,以确保纺出高质量的细号纱,使转杯纺应用领域得到扩展。

高质量的细号转杯纱可作为高档服饰面料用纱,适应服饰向高档化、时尚化、个性化的发展需求。