CO2冷风机性能理论计算及实验研究

2018-06-12

(天津商业大学 天津市制冷技术重点实验室 天津 300134)

臭氧层空洞、温室效应等环境问题使制冷行业人员开始重视制冷设备对环境产生的影响。CO2拥有优良的热力学特性和环保特性,得到国内外众多企业和学者的青睐。相比于一些常用的制冷剂,CO2优点很多,其ODP(ozone depression potential)为0,GWP(global warming potential)为1,符合环保要求。此外,CO2作为制冷剂具有优良的物理特性和稳定的化学特性,压缩比及运动黏度都很小,无毒、无臭、不燃、不爆,且没有腐蚀性[1]。

冷风机形式多种多样,大量应用于冷库中[2-3]。由于CO2拥有的优良特性以及冷风机的广泛应用,二者的结合是必然的,但是国内学者对CO2冷风机的研究较少,也不够深入。

Zhang Z.等[4]研究了微通道冷凝器中CO2的冷凝换热特性。Fang Xiande[5]得出了一种采用新无量纲数的新型CO2沸腾传热系数关联式,使预测准确度有了很大提升。Li Hongzhi等[6]对CO2在超临界压力下的强制对流换热特性进行了数值模拟和实验研究。J. R. Thome等[7-8]结合不同实验室的数据,汇总了流动换热实验数据库,并与通过换热预测方法计算出的结果进行了对比,突出了两者的差异。C. C. Wang等[9-10]研究了带有光滑翅片的换热管的空气侧换热特性。Y. Kim等[11]为了研究光滑翅片管大翅片换热器的最优设计,测试了不同翅片、不同管排数和不同管排方式的22个换热器。Y. T. Ge等[12]提出在零售店应用CO2制冷剂替代R404a,但其性能会降低,同时提出可以通过提高蒸发器和蒸发盘管的性能来提高系统性能。C. S. An等[13]利用CFD建立三维仿真模型分析了在湿工况和干工况下波纹翅片管换热器的换热特性。刘恩海等[14-15]根据冷风机在低温结霜工况下性能的仿真计算和实验研究,改进了融霜方式。本文通过理论计算和实验研究,分析了校准箱温度、迎面风速以及循环倍率对CO2冷风机性能的影响规律。

1 理论计算模型及实验装置

1.1 理论计算模型

冷风机在实际运行中换热情况十分复杂,仿真计算不可能考虑到所有情况,为方便计算,在保证合理精确的前提下,简化模型作如下假设:1)冷风机在稳态下运行;2)冷风机管内的CO2及管外的空气均为一维稳态流动;3)各回路制冷剂流速相同且不随时间变化,在管内分布均匀;4)冷风机管壁导热热阻不再考虑;5)热量的交换只在管内CO2和管外空气进行,轴向传热不再考虑。

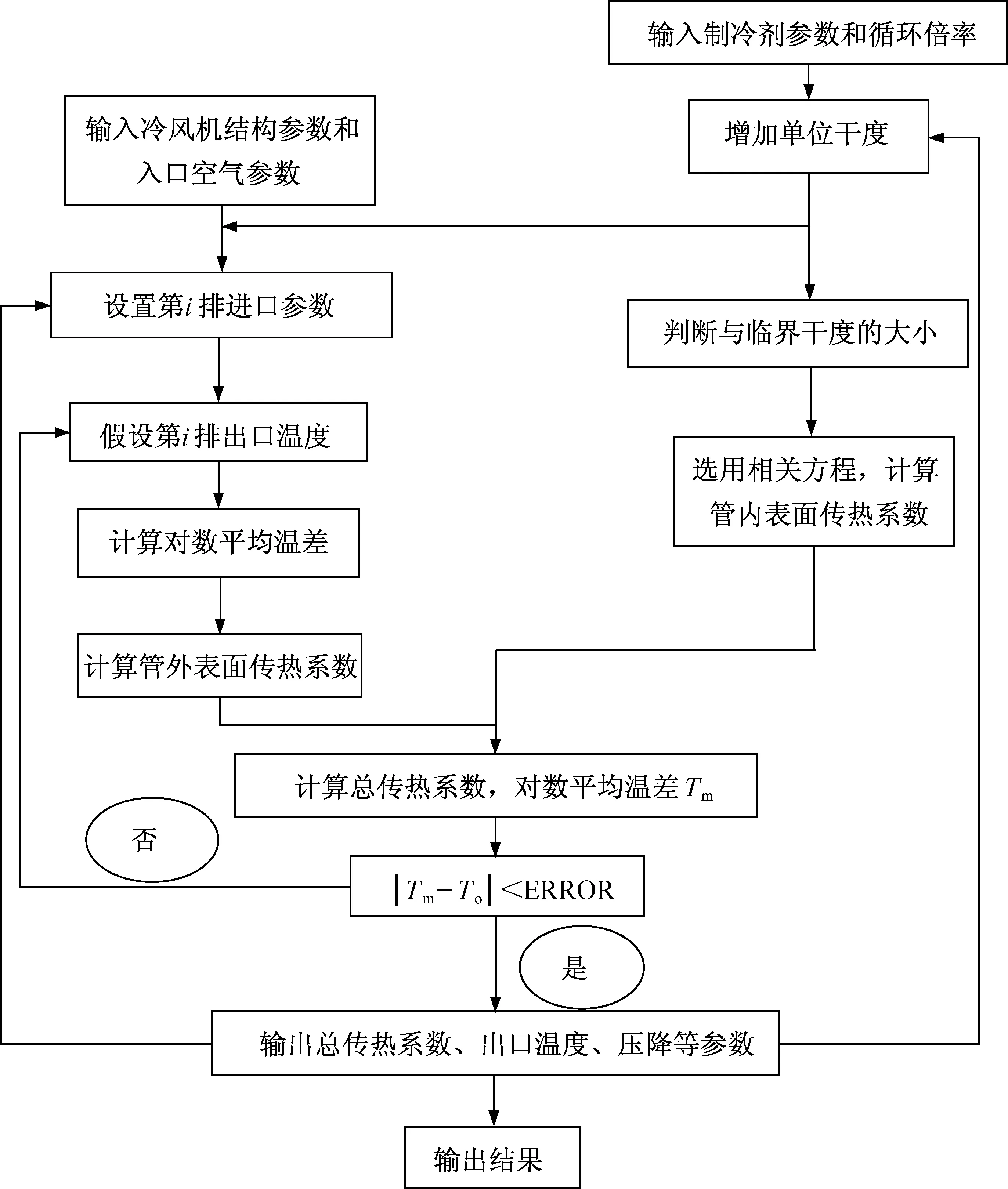

参考实验所用冷风机的几何参数,冷风机共有8排翅片管,把每排翅片管划分为单独的控制单元,故控制单元划分为8个,前一控制单元出口空气的状态参数作为后一控制单元入口空气的状态参数;控制单元划分完成后,依据管内制冷剂干度情况,对上述控制单元按照管内CO2流向进一步划分微小单元,由所需的计算速度和计算精度确定微小单元的数量。管内的两相区和过热区,划分情况一致,但微小单元的划分数目需要根据温度变化的幅度进行调整。对每个微小单元建立数学模型并计算出口参数,然后作为下一个微小单元的入口参数,依次计算。各个微元叠加后即可得到整体传热模型。控制单元划分如图1所示。

图1 控制单元的划分Fig.1 Division of control-unit

由于运行中温度的变化,冷风机会有干工况、凝露工况及结霜工况3种工况,而不同的运行工况,计算冷风机总传热系数时,要依据不同的经验公式:

干工况:

(1)

凝露工况:

(2)

结霜工况:

(3)

式中:αi为制冷剂侧的表面传热系数,W/(m2·K);αof为干工况下空气侧的表面传热系数,W/(m2·K);γi为换热管内侧的污垢系数,γi=0.09(m2·K)/kW;γof为换热管外侧污垢系数,γof=0.3(m2·K)/kW;δ为换热管的管壁厚度,m;δu为霜的平均厚度,m;λ为换热管管壁的导热系数,λ=203.5 W/(m·K);λu为霜层的导热系数,λu=102 W/(m·K);ξ为析湿系数;ξe为修正系数,ξe=0.8~0.9(水膜或霜层造成的空气侧压降变大,空气侧换热被削弱);Aof为管外侧的总传热面积,m2;Ai为管内侧的总传热面积,m2;Af为翅片面积,m2;Ab为翅片间的排管面积,m2。

影响冷风机空气侧流动阻力的因素很多,结合实验所用冷风机的具体结构以及实际运行工况,采用以下计算式[16]:

(4)

(5)

式中:ρ为空气密度,kg/m3;l为每根翅片管的长度,m;s1为管中心距,m;d0为翅片管外径,m;de为当量直径,m;u为翅片管最窄处空气流速,m/s;b为翅片间距,m;h为翅片高度,m;δf为翅片厚度,m。

冷风机管内制冷剂的总压力损失包括摩擦压降和加速压降两部分,摩擦压降占绝大部分。

Δp=pr,in-pr,out=Δpf+Δpacc

(6)

式中:Δp为总压降,Pa;Δpf为摩擦压降,Pa;Δpacc为加速压降,Pa;pr,in为进口压力,Pa;pr,out为出口压力,Pa。

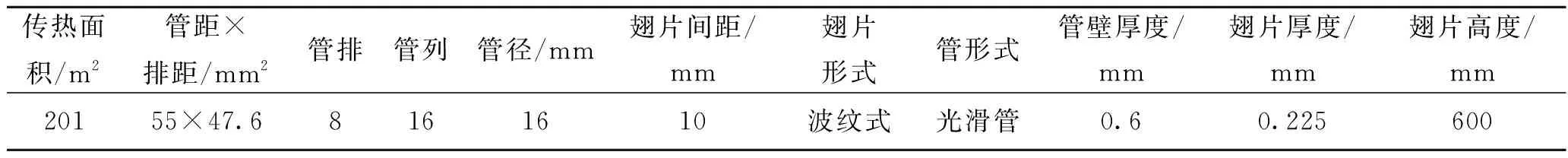

根据上述数学模型,利用Matlab编写程序进行理论计算,计算流程如图2所示。

图2 计算流程图Fig.2 Calculation flow chart

1.2 实验装置

实验台包括:测试库体、工作机组、被测冷风机、数据测量采集部分和电气控制部分。

1)测试库体

测试库体包括校准箱和环境间。校准箱为冷风机提供稳定的实验工况。环境间为校准箱提供稳定的外部环境空间,以保证实验过程中校准箱外部空气的均匀稳定。

2)工作机组

工作机组有两部分,其中NH3/CO2工作机组为被测冷风机提供冷量,另一工作机组调节环境间温度。

3)被测冷风机

实验中被测冷风机为不锈钢管铝片结构,管路布置方式为叉排布置,供液方式为泵供液,主要参数如表1所示。

表1 冷风机主要参数表Tab.1 The main parameter table of air-cooler

4)数据测量采集和电气控制部分

主控柜使用欧姆龙PLC通讯采集实验系统参数和运行状态参数等数据,PC机装有组态软件以便实时监控系统运行状态,保存实验数据。使用PT100温度探头探测校准箱、环境间及管路中布置的温度测点,测量精度为0.1 ℃。使用KANMAX多点风速仪,测试冷风机迎面风速,测量精度为0.01 m/s。

2 理论计算结果及分析

2.1 校准箱温度对传热系数及制冷量的影响

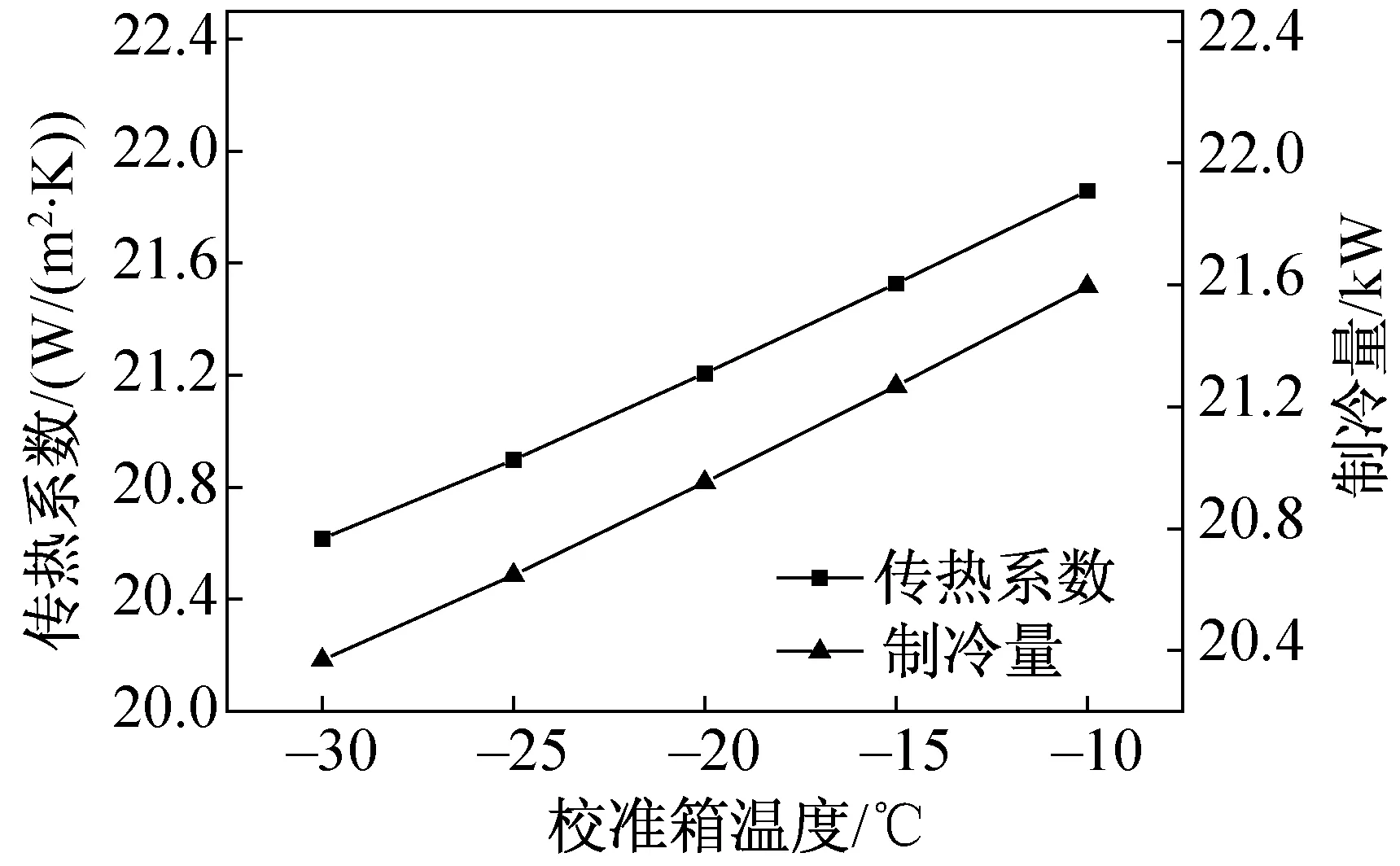

为了计算校准箱温度对冷风机传热系数及制冷量的影响,设定冷风机进口空气温度为校准箱温度,供液方式为泵供液,循环倍率为3,变频器频率为50 Hz,此时冷风机迎面平均风速为3.2 m/s。在计算程序中,按表1给出的冷风机的几何参数输入对应值,输出的计算结果如图3所示。

图3 传热系数及制冷量随校准箱温度的变化Fig.3 The heat transfer coefficient and cooling capacity change with calibrating tank temperature

由图3可知,传热系数和制冷量都随校准箱温度的升高而增大,但变化幅度不大。当校准箱温度从-30 ℃逐渐升至-10 ℃时,传热系数从20.6 W/(m2·K)增至21.8 W/(m2·K),变化幅度约为5.8%,相应的制冷量从20.4 kW增至21.6 kW,变化幅度约为5.9%。原因有两方面:1)校准箱温度的变化影响了库内空气的物性。随着校准箱温度的升高,即库内空气温度升高,参考空气物性变化规律,导热系数和运动黏度也会随之增大,虽然运动黏度增大会降低空气侧换热,但导热系数增大带来的影响要大于运动黏度增大带来的影响,因此传热系数依然增大。2)校准箱温度的变化影响了冷风机管内制冷剂的状态。校准箱温度的升高本质上是蒸发温度的升高,使冷风机管内制冷剂沸腾换热增大,导致传热系数和制冷量增大。综上所述,传热系数和制冷量均随着校准箱温度的升高而增大。

2.2 迎面风速对传热系数的影响

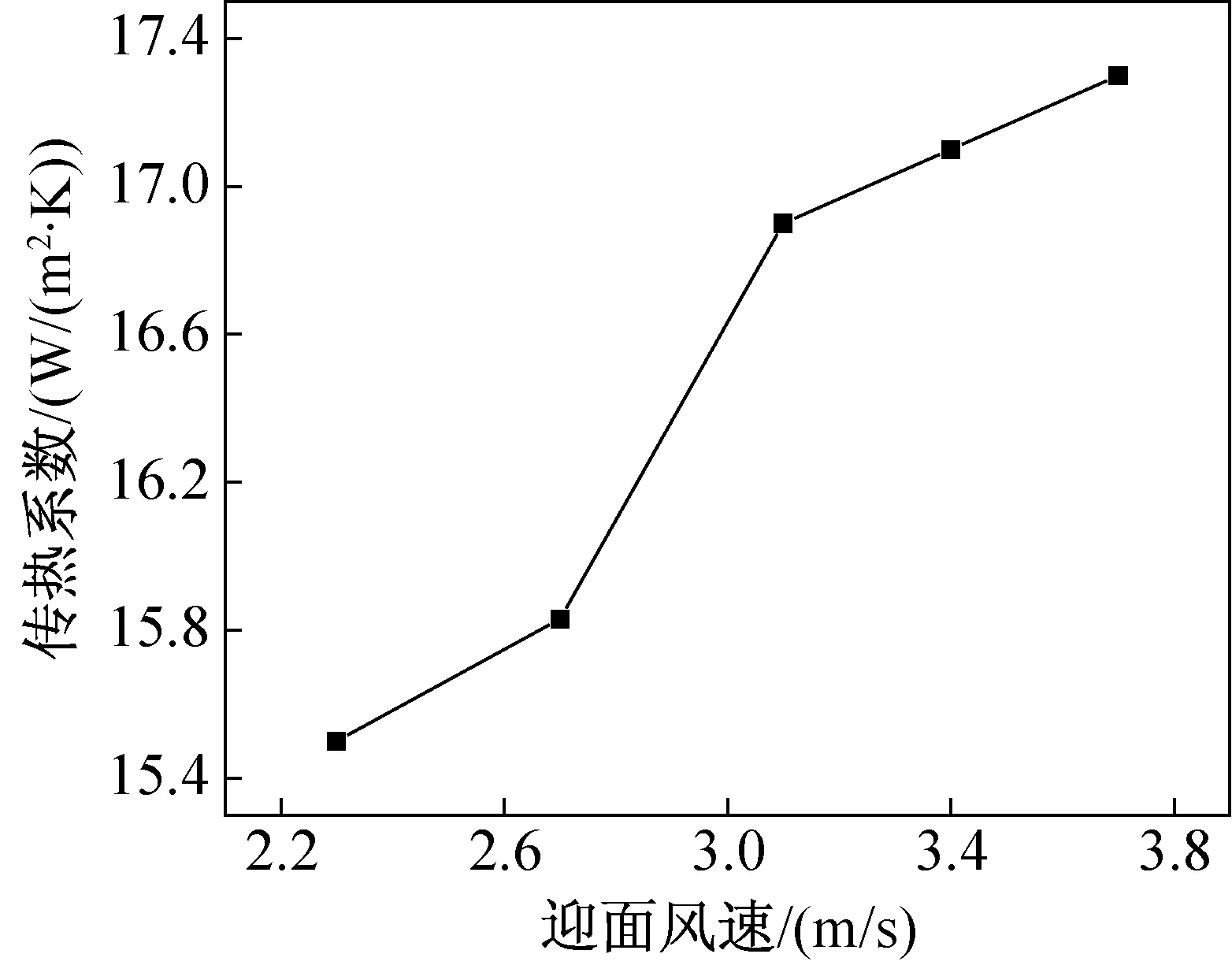

通过变频器可以对冷风机的风机部分进行变频,调节风机转速,从而控制迎面风速的改变,使之满足要求。理论计算过程中,在程序中输入冷风机的几何参数,设置校准箱温度为-20 ℃,供液方式为泵供液,循环倍率为3,蒸发温度为-30 ℃,传热温差为10 ℃,输出的计算结果如图4所示。

图4 迎面风速对传热系数的影响Fig.4 Effect of face velocity on heat transfer coefficient

由图4可知迎面风速对传热系数的影响规律,当迎面风速从2.3 m/s增至3.7 m/s时,传热系数总体呈上升趋势,增幅变化大致分为3个阶段,从缓慢增长到急剧增长再到趋于平稳。迎面风速从2.3 m/s变化到2.7 m/s时,传热系数的增长较缓慢,变化范围为15.5~15.8 W/(m2·K),原因是风速开始变化时,风速较小,相应的吹过翅片管的风量也较小,没有足够的空气与管内制冷剂接触进行换热,导致传热系数较低;当风速从2.7 m/s变化到3.2 m/s时,传热系数急剧增加,从15.8 W/(m2·K)陡增至17.0 W/(m2·K)。这是由于翅片管中的制冷剂能够与足够的空气进行充分换热,在这个区间内,传热系数得到了快速的增长。迎面风速在3.2~3.7 m/s变化时,传热系数的增长趋于平稳,变化范围为17.0~17.3 W/(m2·K)。因为此区间风速过大使得空气还未与翅片管中的制冷剂进行充分换热就离开了冷风机,换热不充分导致传热系数增长趋于平缓。在此区间增加风速,虽然传热系数有小幅度增长,但导致冷风机功耗增加,空气侧阻力也增加。因此一味地增加风速所产生的结果得不偿失。所以,综合各方面因素考虑,该工况下的冷风机最佳风速为3.2 m/s左右。

2.3 循环倍率对传热系数的影响

按表1给出的冷风机参数,理论计算过程中,在程序中输入翅片间距为10 mm,管间距为55 mm,翅片厚度为0.225 mm,设置迎面风速为3.2 m/s,校准箱温度为-20 ℃,传热温差为10 ℃,输出的计算结果如图5所示。

图5 循环倍率对传热系数的影响Fig.5 Effect of circulation ratio on heat transfer coefficient

由图5可知,当制冷剂循环倍率从1增至5时,传热系数变化趋势为先急剧增大后逐渐趋于平稳。当循环倍率从1增至2时,传热系数急剧增大,从19.0 W/(m2·K)增至20.8 W/(m2·K),增幅约为9.4%。原因是循环倍率的大小可以直接影响冷风机出口制冷剂的干度,循环倍率的增加,使出口的干度不断减小,较高的循环倍率可以保证较低的出口干度和较高的传热系数,所以起初循环倍率的增加使传热系数急剧增大。循环倍率到达3以后,传热系数的增长基本趋于平缓,当循环倍率为3~4时,传热系数基本可达到最大值21.3 W/(m2·K),此后再增大循环倍率,传热系数几乎不变。这是由于对于一定工况的冷风机,循环倍率过高使管内的制冷剂还未与管外空气充分交换热量就被带离冷风机,导致相变传热不充分,管内制冷剂的沸腾换热受到限制,所以循环倍率达到3以后再增大,传热系数也几乎不变。此外,循环倍率的增加会造成机组功耗增加。综合各方面因素考虑,该工况下的冷风机最佳循环倍率为3。

3 实验结果及验证

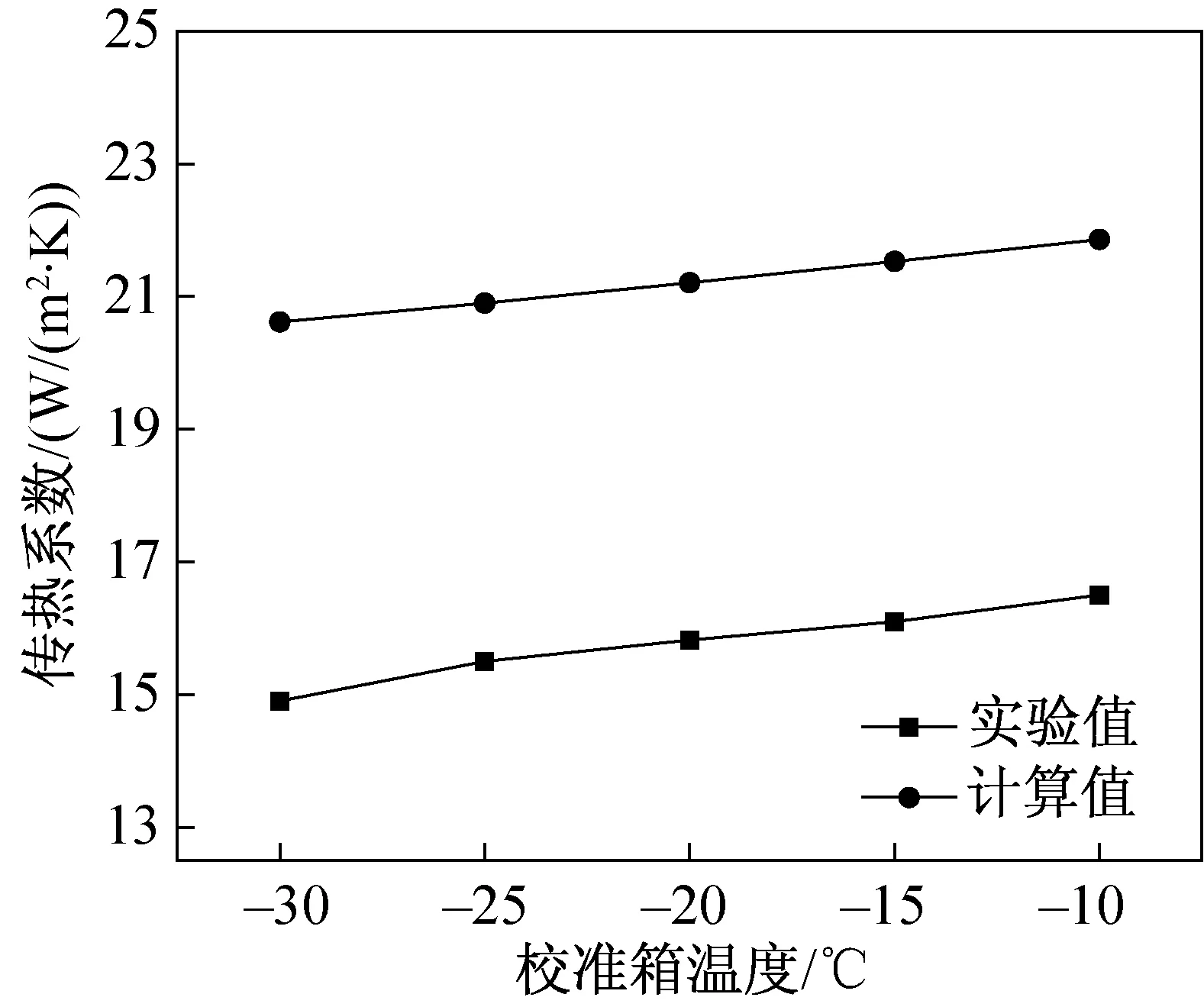

3.1 校准箱温度影响规律的理论值与实验值对比

由图6可知,计算值与实验值有一致的变化趋势,传热系数都与校准箱温度保持正比关系,但理论计算值高于实验值,有25%左右的偏差。主要原因是在理论计算过程中,实际运行时换热情况十分复杂,为方便计算,在尽量不影响结果的前提下,忽略了一些次要因素,对理论计算模型进行简化,如冷风机在稳态下运行、不考虑轴向传热等,但这些被忽略的因素无法消除,导致理论计算值与实验值之间偏差不可避免。但通过对比分析可知,计算模型是合理可用的。

图6 不同校准箱温度对比分析Fig.6 Comparative analysis of different circulation ratio calibrating tank temperatures

3.2 迎面风速影响规律的理论值与实验值对比

由图7可知,计算值与实验值有一致的变化趋势,传热系数都与迎风面保持一定的正比关系,经计算,计算值高于实验值,偏差为14.8%。其原因与图6对比分析的原因相同,不再赘述,理论计算模型是合理可用的。

图7 迎面风速的计算值和实验值的对比Fig.7 Comparisons of calculated and measured face velocity

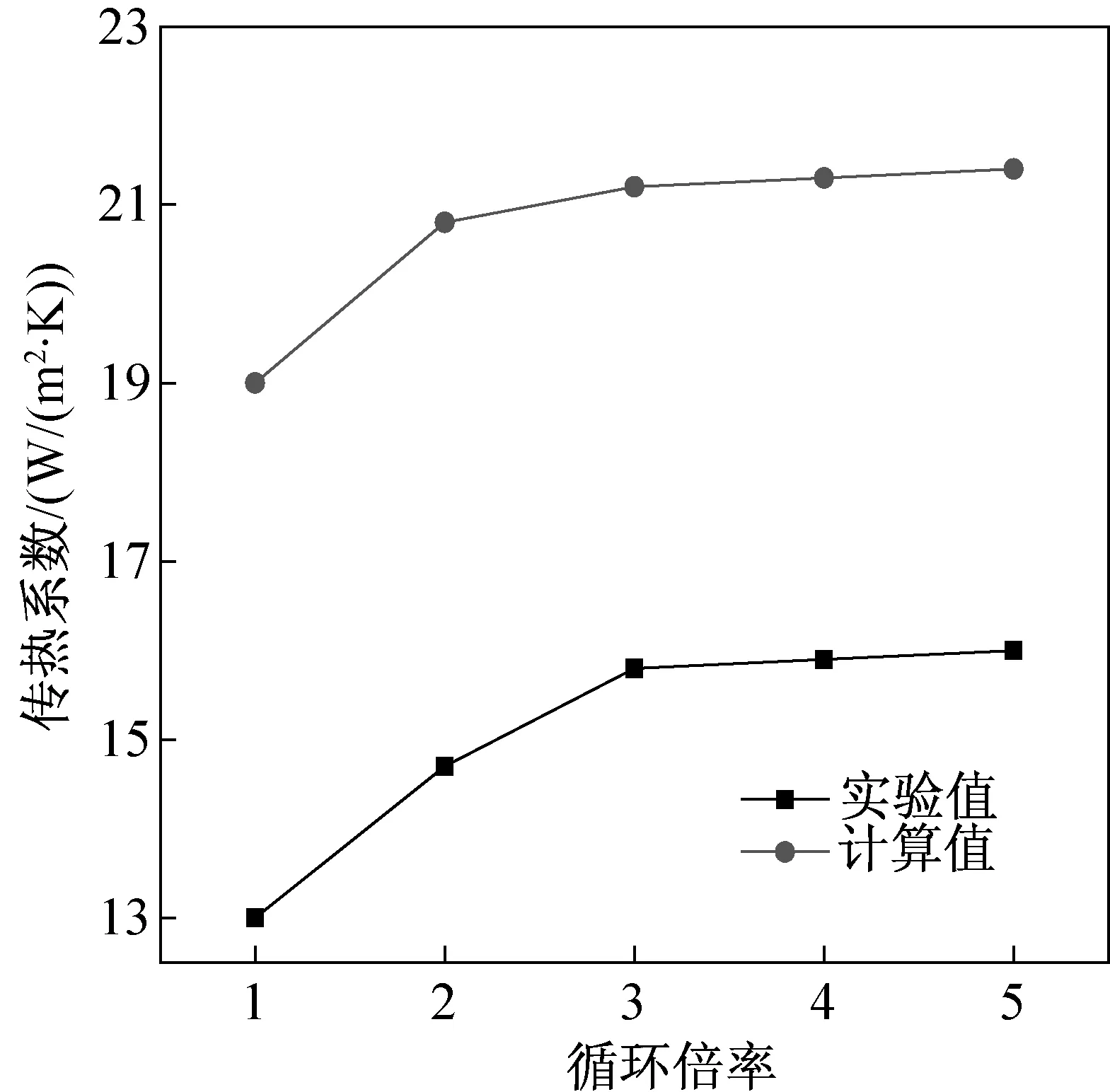

3.3 循环倍率影响规律的理论值与实验值对比

由图8可知,计算值与实验值有一致的变化趋势,循环倍率与传热系数的变化趋势均为先急剧增大后逐渐趋于平稳,均在3倍循环倍率左右基本达到稳定状态,理论计算值高于实验值,偏差为23%。因此理论计算模型是合理可用的。

图8 循环倍率的计算值和实验值的对比Fig.8 Comparisons of calculated and measured circulation ratio

4 结论

本文在建立数学模型的基础上,理论计算并分析了校准箱温度、迎面风速和循环倍率对冷风机传热系数和制冷量的影响,同时利用冷风机实验台进行实验测试,对比了冷风机的实验值和理论计算值,验证了数学模型的合理性。结果表明:

1)随着校准箱温度的升高,传热系数和制冷量均随之升高。

2)随着迎面风速的增加,传热系数随之增加,风速从2.7 m/s变化到3.2 m/s时,传热系数增加幅度最大,之后趋于平稳。存在最佳迎面风速(3.2 m/s),使冷风机换热效果最好。

3)当循环倍率从1增至5时,传热系数先急剧增长后趋于平缓。综合各方面因素,3倍左右循环倍率最佳。

4)冷风机计算值高于实验值,在各项对比结果中,二者误差为14.8%~25%,变化趋势基本一致。

[1] 马飙,冀兆良.二氧化碳制冷剂的应用研究现状及发展前景[J].制冷,2012,31(3):37-43.(MA Biao, JI Zhaoliang. The recent research and future application of refrigerant CO2[J]. Refrigeration, 2012,31(3):37-43.)

[2] 邢振喜.冷风机技术的发展及在果蔬冷藏库中的应用[J].中国果蔬, 2009(1): 38-39.(XING Zhenxi. The development of air-cooler technology and its application in the refrigerated storage of fruit and vegetable[J].China Fruit & Vegetable, 2009(1): 38-39.)

[3] 邢振喜.冷风机技术的发展与应用[C]//山东省制冷空调学术年会论文集. 潍坊: 山东制冷学会, 2007: 223-224. (XING Zhenxi. Development and application of Air-cooler technology[C]//An anthology of the academic annual conference on refrigeration and air-conditioning in Shandong province. Weifang: Shandong Association of Refrigeration, 2007: 223-224.)

[4] ZHANG Z, WENG Z L, LI T X, et al. CO2condensation heat transfer coefficient and pressure drop in a mini-channel space condenser[J]. Experimental Thermal and Fluid Science, 2014, 44: 356-363.

[5] FANG Xiande. A new correlation of flow boiling heat transfer coefficients for carbon dioxide[J]. International Journal of Heat and Mass Transfer, 2013, 64:802-807.

[6] LI Hongzhi, KRUIZENGA A, ANDERSON M, et al. Development of a new forced convection heat transfer correlation for CO2in both heating and cooling modes at supercritical pressures[J]. International Journal of Thermal Sciences, 2011, 50: 2430-2442.

[7] THOME J R, HAJAL J E. Flow boiling heat transfer to carbon dioxide: general prediction method[J]. International Journal of Refrigeration, 2004, 27(3): 294-301.

[8] THOME J R, RIBATSKI G. State-of-the-art of two-phase flow and flow boiling heat transfer and pressure drop of CO2in macro- and micro-channels[J]. International Journal of Refrigeration, 2005, 28(8): 1149-1168.

[9] WANG C C, CHI K Y. Heat transfer and friction characteristics of plain fin-and-tube heat exchangers, part I: new experimental data[J].International Journal of Heat and Mass Transfer, 2000, 43(15): 2681-2691.

[10] WANG C C, CHI K Y, CHANG C J. Heat transfer and friction characteristics of plain fin-and-tube heat exchangers, part II: correlation[J].International Journal of Heat and Mass Transfer, 2000,43(15): 2693-2700.

[11] KIM Y. Heat transfer characteristics of flat plate finned-tube heat exchangers with large fin pitch[J]. International Journal of Refrigeration, 2005, 28(6): 851-858.

[12] GE Y T, TASSOU S A. The impact of geometric structure and flow arrangement on the performance of CO2evaporators in multi-deck medium temperature display cabinets[J].International Journal of Refrigeration, 2012, 35(1):142-149.

[13] AN C S, CHOI D H. Analysis of heat-transfer performance of cross-flow fin-tube heat exchangers under dry and wet conditions[J].International Journal of Heat and Mass Transfer, 2012, 55(5/6): 1496-1504.

[14] 刘恩海,南晓红,何媛.低温冷风机结霜特性的研究及其融霜方法的改进[J].制冷学报,2007,28(2):56-60. (LIU Enhai, NAN Xiaohong, HE Yuan. Investigation of the frosting performance and improvement of the defrosting method for an air-cooler under low temperature condition[J]. Journal of Refrigeration, 2007, 28(2): 56-60.)

[15] 刘恩海,南晓红.低温冷风机结霜特性的研究[J].建筑热能通风空调,2007,26(4):32-36. (LIU Enhai,NAN Xiaohong.The study on air-cooler′s frosting performance in low temperature conditions[J].Building Energy & Environment,2007, 26(4):32-36.)

[16] 吴业正,韩宝琦.制冷原理及设备[M].西安:西安交通大学出版社, 2008. (WU Yezheng, HAN Baoqi. Principle and equipment of refrigeration[M]. Xi′an: Xi′an Jiaotong University Press,2008.)