微柱群通道内饱和沸腾换热特性实验研究

2018-06-12,,

, ,

(1 华北电力大学能源机械与动力工程学院 保定 071003; 2 山东省科学院流动与强化传热重点实验室 山东省科学院能源研究所 济南 250014)

随着微电子设备集成度的提高,单位空间热流量的急剧增加严重影响微电子设备的正常运行[1-3]。因此,高效紧凑的微型散热设备对于实现电子元器件微小空间的高效散热具有重大的工程应用价值。基于微通道尺度不同判断标准,通常将1~1 000 μm范围内通道统称为微通道[4]。近年来,微通道沸腾换热因汽化潜热的释放具有较大的热传递能力,并作为一种高效微型散热结构,以较大的面体比、传热系数高等优点备受关注[5-10]。

A. Kosar等[11]测试了R123流经水力直径99.5 μm叉排排列圆形微肋阵时的流动沸腾换热特性。研究发现当Re>100时,端壁面效应减弱,与常规尺寸管道换热关联式数据吻合较好。张永海等[12]实验研究了方柱微结构在射流冲击下的流动沸腾换热性能,并与同一工况下的光滑表面对比。结果表明:方柱微结构由于换热面积的增加,换热性能明显优于光滑表面。V. V. Kuznetsov等[13]采用R134a作为工质,实验测试了水平光滑微通道的换热特性,得出表面传热系数与热流密度和蒸气干度之间的关系,提出一种沸腾换热传热新模型并给予证实。Sun Yan等[14]利用FC-72工质,对不同尺寸的微孔涂层表面和光滑表面进行了沸腾换热性能测试。实验发现微孔涂层大幅度提高了表面的核化点密度,微孔涂层表面传热系数相对于光滑表面传热系数提高了300%。Wan Wei等[15]以去离子水为工质,实验研究了以铜为材料微肋阵形状分别为菱形、正方形和流线型3种情况的沸腾换热特性。结果表明:正方形肋片表现出较好的换热特性,其次是流线型;菱形的换热特性最差并在高热流密度下表现出流动不稳定,但菱形肋片表现的压降最小,流线型肋片压降最大。

图1 实验系统原理Fig.1 Principle of the experimental system

C. Falsetti等[16]以R236fa为工质,对直径为50 μm,高为100 μm的圆柱形微肋阵换热进行实验。在进口处安放前置肋片使流体稳定流动,分析了稳定流动和不稳定流动的压降与换热之间的关系,通过可视化技术获得微空间气泡生长过程结合通道表面传热系数分析微通道换热机理。结果表明:两者表面传热系数均与热流密度、质量流速和蒸气干度相关。S. Lee等[17]以R134a为工质,采用高速摄像机进行了可视化研究,分析了表面传热系数与质量流速、热流密度、质量含气率之间的关系。结果显示:在低干度区,主要以核态沸腾为主,此时的流型为弹状流;在高干度区,主要以对流换热为主,此时的流型主要为环状流。 Liu T. L.等[18]第一次采用红外摄像仪对铜细微通道进行可视化实验研究。实验采用乙醇为工质,质量流量为20 kg/(m2·s),热流密度范围为3.1~244.1 kW/m2。结果表明:在泡状流向弹状流过渡时,表面传热系数变化较大;在泡状流区,表面传热系数随热流密度增大而增大,而在弹状流区会逐渐减小。Wang Sheng等[19]以水和甲醇为工质,对水力直径为3 mm的矩形微细通道在低雷诺数下进行了沸腾换热特性研究,质量流速变化为6.59~21.97 kg/(m2·s),热流密度变化为13.3~30.1 kW/m2,雷诺数为38~263。实验结果与参考文献中的经验公式进行了对比,对工质为水的沸腾换热实验数据适用于J. C. Chen[20]提出的关联式;对于甲醇沸腾换热数据,当Re< 50时适用于Gun-Win关联式[21],当Re>50时适用于M. M. Shah[22]关联式。

综上所述,饱和沸腾换热多集中于微细通道领域,而对微肋阵领域内沸腾换热研究相对较少,对不同截面形状的微肋阵沸腾换热还缺乏具体研究。本文以去离子水为工质,实验研究了工质流过高度和直径均为500 μm的微圆柱组成的叉排微柱群,在不同质量流速、进口过冷度下,沸腾表面传热系数与蒸气干度和热流密度之间的关系,并采用高速摄像机对沸腾过程进行拍摄,将实验数据与气泡可视化相结合,理论分析了微柱群内部沸腾换热机理。

1 实验装置与误差分析

1.1 实验装置

实验系统原理如图1所示,采用12 MPa的高压氮气瓶作为动力源,氮气瓶出口接有压力减压阀,能粗略调节气体压力,实验管路中接有三层气体过滤阀和精密减压阀(精确到10 Pa),三层气体过滤器的过滤直径分别为20、5、1 μm。工质在20 L储液罐中储存,储液罐与实验段之间接有微流量计EH8301A(精度0.01%),通过微流量计上流量调节阀可精细调节实验所需的流量。实验段进口前接有预热器以控制工质不同进口温度,来满足实验对工质不同过冷度要求。实验段进出口装有精度为0.15 ℃的T型热电偶和高精度差压变送器罗斯蒙特3051(50 kPa)来测量工质进出口温度和压力差值。

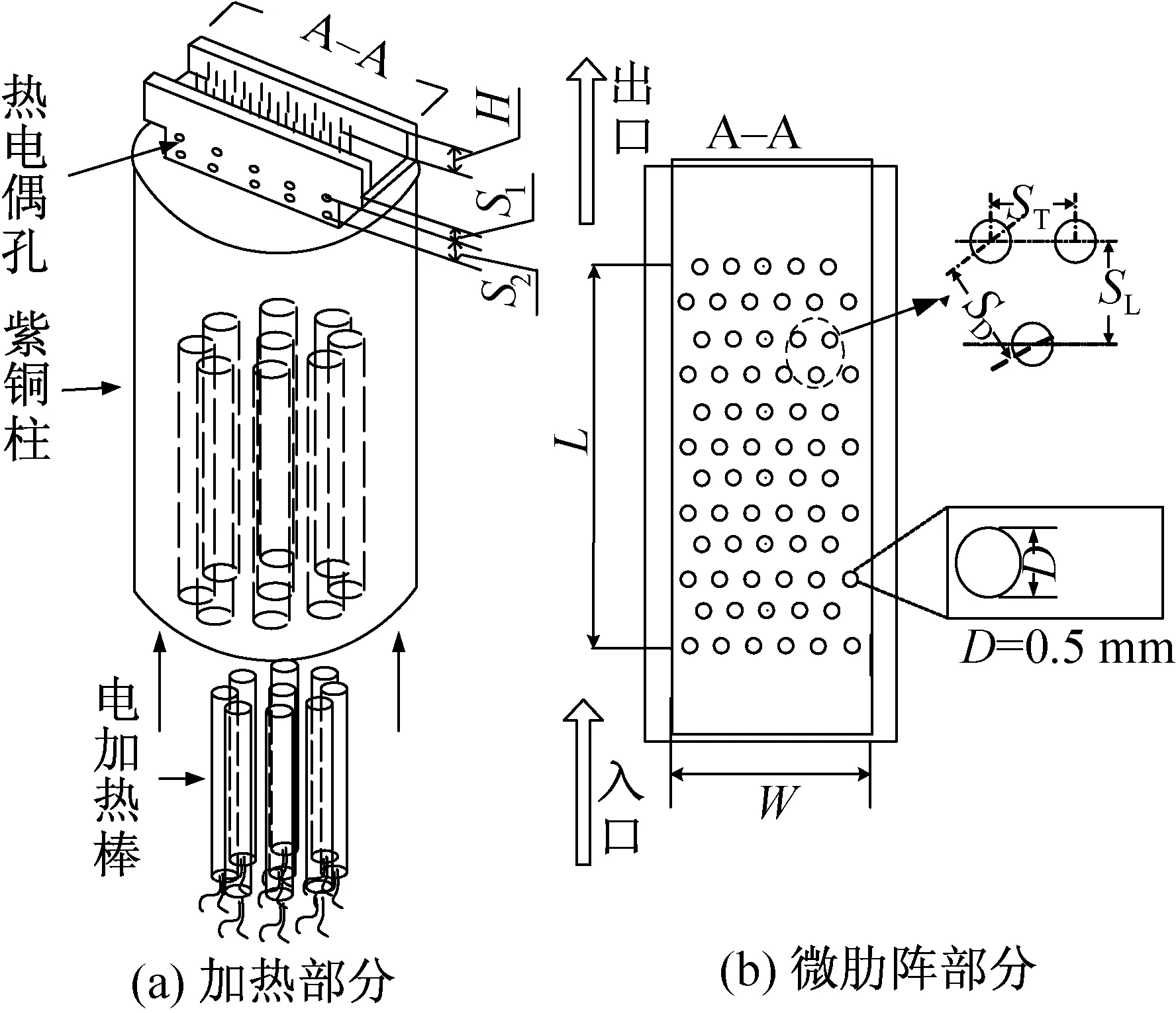

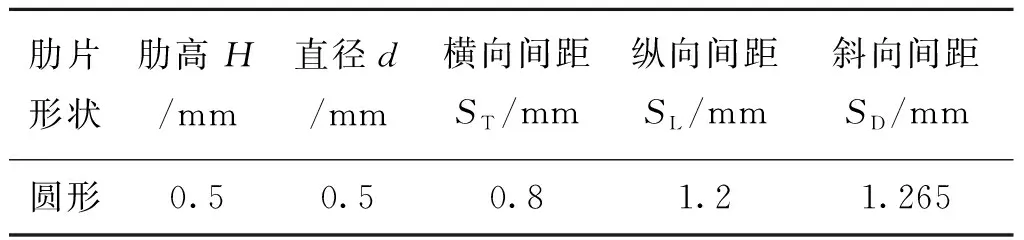

为减小加热段的通道与圆柱之间的接触热阻,实验段采用一体化,如图2所示,实验段实物如图3所示。在紫铜柱上部通过机械加工雕刻出微柱群通道,并在通道正下方均匀钻出上下两排共10个直径为0.6 mm,深为2.5 mm的圆孔,用以布置T型热电偶测量加热温度。在紫铜柱下方铣出9个圆柱孔,插入9根加热棒,通过直流稳压电源(芯驰SDC36100S)控制电加热棒的加热功率,对实验段进行加热。通道上方采用有机透明玻璃片覆盖,并涂以704硅胶与实验段进行粘合。其中测试实验段通道尺寸L=40 mm和W=5.8 mm,微柱群尺寸如表1所示。为方便实验研究计算,根据文献[23]中的研究方法,取微通道底面第4排与第5排热电偶之间的部分来分析局部表面传热系数和出口截面处蒸气干度为研究对象,分析它们与其他变量之间的变化关系。

图2 实验段及加热部分的结构Fig.2 Structure of the test section and the heating element

图3 实验段实物照片Fig.3 Photos of the test sections

1.2 误差分析

本实验主要测量仪器的精度:热电偶精度±0.15 ℃(测量范围<200 ℃);微肋阵及微通道尺寸由机械加工所用雕刻机(YF-DA7060)精度决定,其加工精度为±0.5 μm,各尺寸误差≤±0.2%。进出口压力Δp、质量流速G、加热功率Q、壁面温度T、蒸气干度X、有效热流密度qeff、沸腾换热表面传热系数htp等参数按照误差传递原理,按文献[16]中分析方法计算得到并列于表2中。

表1 实验段尺寸Tab.1 Dimensions of the test sections

表2 实验误差Tab.2 Experimental uncertainties

2 数据处理

加热有效热流密度计算式[24]:

(1)

式中:λCu为铜的导热系数,取398 W/(m·K);S2为上下两层热电偶之间的垂直距离,m;T1为上层热电偶平均温度,℃;T2为下层热电偶平均温度,℃。实验段外裹有绝热保温材料,热损失忽略不计。

实验加热部分采用电加热棒由下而上轴向加热,热流均匀。根据一维导热公式,实验段底部壁面温度计算式为[24]:

(2)

式中:S1为上层热电偶与通道底面之间的垂直距离,m。

通道中两相区饱和沸腾开始点位置计算式为[24]:

(3)

两相表面传热系数由热平衡式得到:

qeffAd=htp(Tw-Tsat)(AfinηfinN+Ac)

(4)

(5)

(6)

式中:Ad为通道底面有效加热面积,m2;ηfin为肋片实际面积传热效率;N为通道内肋片总个数;Ac为通道内除去肋片外的传热面积,m2。

实验段出口位置蒸气干度计算式为[24]:

(7)

式中:hlv为工质的汽化潜热,J/(kg·K)。

3 实验结果

控制工质入口温度为80 ℃,实验系统压力为一个标准大气压,质量流速为341 kg/(m2·s),热流密度为20~160 W/cm2,干度为0~0.2条件下进行饱和沸腾换热实验。采用Nikon DS-Fi2 CCD数码相机对微柱群通道内不同热流密度下饱和沸腾时的气液两相流型进行拍摄(分辨率达2 560×1 920),结果如图4所示。

图4(a)中,当qeff=20 W/cm2时,在微圆柱根部及柱间等温度较高的地方,形成体积较小、孤立的气泡在流体中流动。图4(b)中,气泡被主流液体带到下游,此时是由核态沸腾主导的换热机制。当qeff达到30 W/cm2时,气泡开始生长形成体积较大的泡状流。图4(c)中,随着qeff继续增大,泡状流不断生长与周围小气泡聚结合成大气泡,黏留在微柱群间,增大了流动阻力。

图4(d)中,当qeff=50 W/cm2时,由于微柱群通道尺寸较小,产生强烈的气泡限制效应,气泡被限制沿通道横向生长,增大了与传热表面的黏滞力和接触面积。图4(e)中,随着气相含量的增加,气泡不断碰撞聚结引起局部蒸干导致换热系数急剧下降。随着qeff进一步升高,环状流[24]占领通道的绝大部分并在气泡内部发生局部蒸干,这是导致表面传热系数急剧下降的主要原因。

图4(f)中,当qeff=80 W/cm2时,气液两相流速增大,环状流逐渐消失,过高的qeff导致微圆柱周围气泡生长速率加快。同时由于流体冲刷,气泡来不及生长合并就被淹没在流体中,在圆柱周围形成一层汽膜,壁面通过对流换热的方式把热量传给液体。

图4(g)中,随着qeff进一步增大,微通道充分发展为膜态沸腾,微柱群间的气化核心完全被激活,产生的气泡覆盖整个换热面,此时换热以膜态沸腾换热为主。图4(h)中,当qeff为110 W/cm2时,几乎没有液体,此时压差最大,气液两相流速也最大,蒸气干度最高。在微柱群通道中可能受质量流速和微圆柱的影响,气泡不断碰撞融合,生长受限很容易呈扁平状,不易观察到如常规通道中流型的转变。

4 影响局部沸腾换热表面传热系数的因素

微通道内圆柱群和壁面粗糙度的存在,大大增加了壁面与流体之间的传热面积和汽化核心数量,饱和沸腾产生的气泡带走大量的汽化热量,从而增强换热。

4.1 质量流速对局部沸腾换热表面传热系数的影响

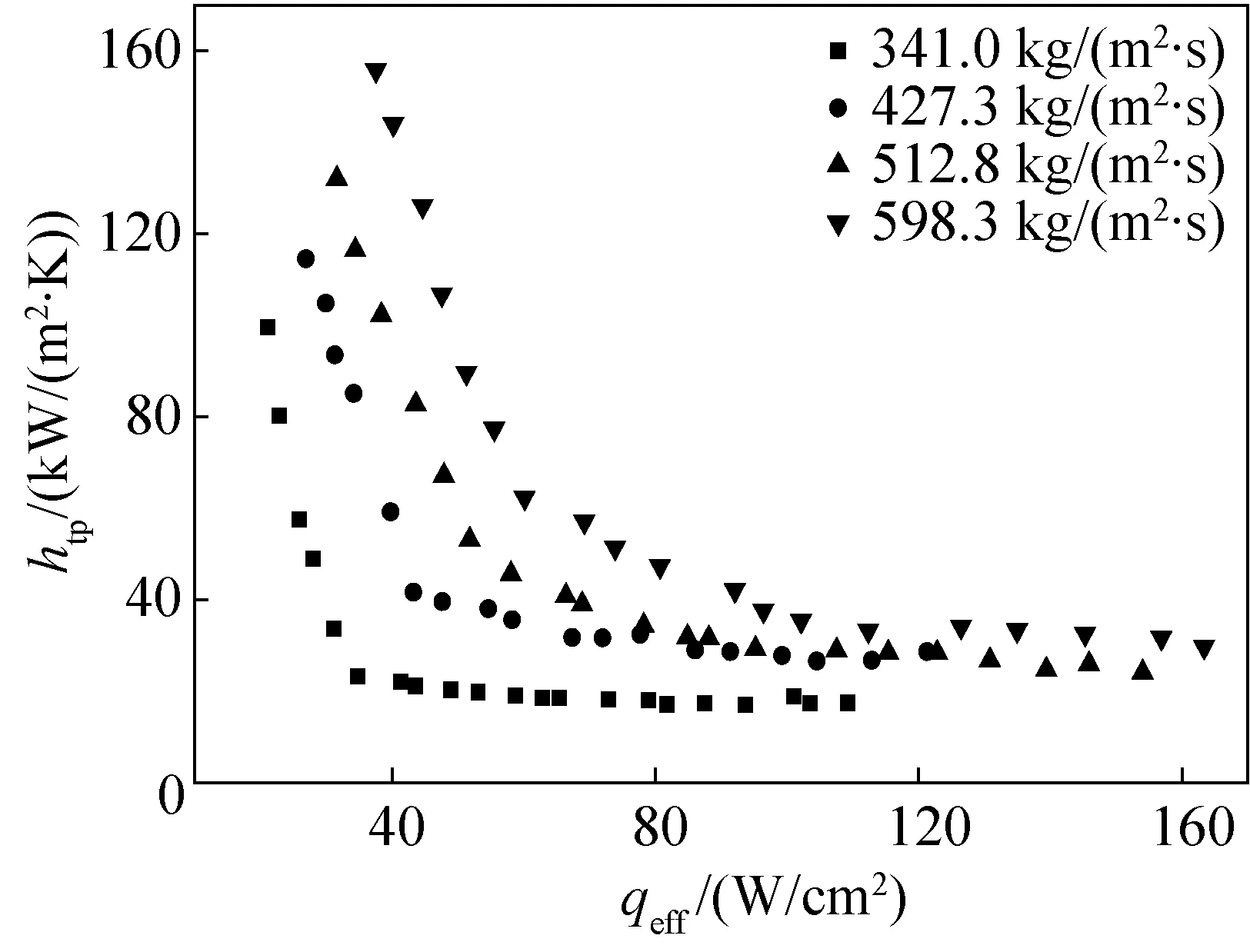

图5和图6所示分别为去离子水在4种不同质量流速时,蒸气干度和热流密度对局部沸腾表面传热系数的影响。

图6 热流密度对局部沸腾换热表面传热系数的影响Fig.6 The effect of heat flux on local boiling surface heat transfer coefficient

由图5可知,在4种不同的质量流速下,表面传热系数均在X=0附近达到最大值,且质量流速越大,表面传热系数越高。这是由于质量流速越大,流体对通道内肋片冲刷的速度越快,气泡脱离壁面的速度也越快,气泡脱离壁面频率变大增加了液体与壁面之间的扰动,削弱了端壁面效应的影响。同时工质绕流圆形微柱群时易发生流动分离,尾流区漩涡增大了流体与壁面的扰动,增强换热。

在低干度区,表面传热系数均呈急剧下降趋势,同一干度下的表面传热系数受质量流速的影响差别明显。这是因为随着干度升高壁面产生的较小的泡状流不断与周围气泡融合形成较大的环状流不易被主流液体冲刷带走,在环状流内部容易发生局部干涸,导致传热恶化(图4(d))。质量流速越低,表面传热系数受环状流影响越大。当局部蒸气干度为0.08时,各质量流速下的表面传热系数均趋于稳定,质量流速大的高于质量流速小的。这是因为随着蒸气干度的升高,通道内气液两相流速度不断增大导致进出口压差增大,壁面产生的气泡受来流冲刷形成一层气膜,热量以对流换热方式进行传导导致表面传热系数降低(图4(g))。质量流速越小,气膜覆盖面积和厚度越大,液体与壁面之间的气阻也越大,进一步削弱换热。

由图6可知,qeff=20~60 W/cm2时,局部沸腾换热表面传热系数受热流密度影响较大,表面传热系数均呈单调减小。这是因为热流密度越大,受通道尺寸效应影响,气泡生长受限后相互融合形成体积较大泡状流滞留在圆柱间,换热效果减弱。同一热流密度下,质量流速越大,表面传热系数越大。原因是流体的快速冲刷使壁面的热边界层较薄,气泡的存在增大了对热边界层的扰动,因此表面传热系数增大。

随着热流密度的提高,各质量流速下的表面传热系数趋于稳定,且质量流速高的表面换热系数大于质量流速低的。这是由于质量流速低时,加热壁面处液体来不及补充就被蒸干,容易出现局部干涸导致传热恶化。质量流速较高时,加热表面会被来流液体及时润湿,在壁面处形成一层液膜,不会出现局部蒸干现象。综上所述,高质量流速的表面传热系数高于低质量流速的表面传热系数。

4.2 进口温度对局部沸腾换热表面传热系数的影响

图7和图8分别为当质量流速为341 kg/(m2·s),工质进口温度分别为50、70、80 ℃时,局部沸腾表面传热系数随蒸气干度和热流密度的变化。

图7 局部沸腾换热表面传热系数随蒸气干度的变化Fig.7 Local boiling surface heat transfer coefficient changes with steam dryness

图8 局部沸腾换热表面传热系数随热流密度的变化Fig.8 Local boiling surface heat transfer coefficient changes with heat flux

由图7可知,在X=0附近由工质进口温度带来的换热影响最大,进口温度越低,表面传热系数越大;随着蒸气干度的升高这种影响逐渐减小。这是因为当X<0时,微通道内液体进口温度低于壁面饱和温度,发生过冷沸腾,过冷沸腾产生的气泡尺寸较小,不易脱离壁面,气泡受流体冲刷沿壁面滑移会对边界层产生扰动增强了换热,同时气泡脱离壁面在温度较低的主流区破碎凝结带走大部分热量。当X=0.1时,由不同进口温度产生的换热影响减弱,此时的沸腾换热均已发展为由膜态沸腾主导的饱和沸腾阶段,过冷度带来的换热影响消失。随着蒸气干度的继续升高,三种状态下的表面传热系数趋于一致。

由图8可知,在低热流区,进口温度越低,沸腾换热表面传热系数越大。工质进口温度低,通道内越容易发生过冷沸腾,过冷沸腾产生的气泡平均直径变小,越不容易脱离壁面,对边界层扰动也越大,如图4(a)所示。局部沸腾换热表面传热系数随着热流密度增大均呈线性递减趋势,低热流区的递减斜率明显大于高热流区。这是由于在低热流区,通道内流体由过冷沸腾迅速向饱和沸腾过度,产生体积较大的环状流导致表面传热系数急剧下降。而在高热流区工质处于饱和状态,微通道流动沸腾充分发展为膜态沸腾,工质热物性状态趋于一致,由进口温度带来的换热影响消失。

5 结论

本文实验研究了微柱群通道内流动沸腾换热特性,利用可视化系统得到了不同热流密度下微通道内流动沸腾的气泡流型,分析了质量流速和工质进口温度分别对局部沸腾换热表面传热系数的影响规律,综合对比分析实验结果和气泡流型,得到以下结论:

1)随着热流密度增大,微柱群通道流动沸腾气泡流型依次为:泡状流、环状流。泡状流对热边界层扰动较大导致局部沸腾换热表面传热系数明显高于环状流区的,泡状流区主要以核态沸腾换热为主,环状流区主要以膜态沸腾为主,并没有观察到弹状流。

2)在低干度区,局部沸腾换热表面传热系数随着质量流速的增加而增大,随着蒸气干度升高呈单调递减趋势;当X>0.1时,质量流速对表面传热系数的影响减弱,沸腾换热表面传热系数均趋于稳定。

3)受过冷沸腾气泡扰动影响,工质进口温度越低,局部沸腾换热表面传热系数越大;随着局部蒸气干度升高,由进口温度带来的换热影响逐渐减弱。在高热流区,由工质不同进口温度带来的换热影响消失。

本文受山东省自然科学基金(ZR2016YL005)和山东省科学院基础研究基金(科基合字(2015)第8号)项目资助。(The project was supported by the Project of Natural Science Foundation of Shandong Province (No. ZR2016YL005) and the Research Foundation of Shandong Academy of Sciences (No. 08, 2015).)

[1] HITT D L, ZAKRZWSKI C M, THOMAS M A. MEMS-based satellite micropropulsion via catalyzed hydrogen peroxide decomposition[J]. Smart Materials & Structures, 2001, 10(6): 1163-1175.

[2] 高龙,马富芹,范晓伟, 等.微/小通道内沸腾换热研究综述[J]. 节能技术,2004,22(6):5-8.(GAO Long, MA Fuqin, FAN Xiaowei. Review of boiling heat transfer in micro-mini-channel[J]. Energy Conservation Technology, 2004, 22(6): 5-8.)

[3] YU W, FRANCE D M, WAMBSGANSS M W,et al. Two-phase pressure drop, boiling heat transfer, and critical heat flux to water in a small-diameter horizontal tube[J]. International Journal of Multiphase Flow, 2002, 28(6): 927-941.

[4] 张鹏,付鑫,王如竹. 微通道流动沸腾的研究进展[J]. 制冷学报, 2009, 30(2): 1-7. (ZHANG Peng, FU Xin, WANG Ruzhu. Review on flow boiling in micro-channels[J].Journal of Refrigeration, 2009, 30(2): 1-7.)

[5] XUE Yanfang, ZHAO Jianfu, WEI Jinjia, et al. Experimental study of nucleate pool boiling of FC-72 on micro-pin-finned surface under microgravity[J]. International Journal of Heat and Mass Transfer, 2013, 63:425-433.

[6] WEI Jinjia, XUE Yanfang, ZHAO Jianfu, et al. Bubble behavior and heat transfer of nucleate pool boiling on micro-pin-finned surface in microgravity[J]. Chinese Physics Letters, 2011(1): 28-35.

[7] 邓聪,罗小平,冯振飞,等. 矩形微通道内制冷剂流动沸腾传热特性及可视化研究[J]. 制冷学报,2015,36(6):1-5.(DENG Cong, LUO Xiaoping, FENG Zhenfei, et al. Research on boiling heat transfer characteristics and visualization of refrigerant in rectangular microchannels[J]. Journal of Refrigeration, 2015, 36(6): 1-5.)

[8] 鲍伟,马虎根,白健美,等. 微通道内低沸点工质流动沸腾压降特性[J]. 化工学报,2011,62(增刊1):118-122. (BAO Wei, MA Hugen, BAI Jianmei, et al. Pressure drop characteristics during flow boiling in micro-channel with low boiling point refrigerant[J]. CIESC Journal, 2011, 62(Suppl.1): 118-122.)

[9] 张炳雷,徐进良,肖泽军. 低高宽比微通道中的流动沸腾不稳定性[J]. 化工学报,2007,58(7):1632-1640. (ZHANG Binglei, XU Jinliang, XIAO Zejun, et al. Flow boiling instability in microchannel with low aspect ratio[J]. CIESC Journal, 2007, 58(7): 1632-1640.)

[10] KANIZAWA F T, TIBIR C B, RIBATSKI G. Heat transfer during convective boiling inside microchannels[J]. International Journal of Heat and Mass Transfer, 2016, 93: 566-583.

[11] KOSAR A, PELES Y. Convective flow of refrigerant (R-123) across a bank of micro pin fins[J]. Heat Mass Transfer, 2006, 49(17/18): 3142-3155.

[12] 张永海,魏进家,郭栋. 方柱微结构表面射流-流动沸腾强化换热[J]. 工程热物理学报,2012,33(6):973-977.(ZHANG Yonghai, WEI Jinjia, GUO Dong. Flow-Jet boiling heat transfer enhancement on micro-pin-finned chips[J]. Journal of Engineering Thermophysics, 2012, 33(6): 973-977.)

[13] KUZNETSOVAB V V, SHAMIRZAEVA A S. Flow boiling heat transfer of refrigerant R-134a in copper microchannel heat sink[J].Heat Transfer Engineering, 2016,37(13/14): 1105-1113.

[14] SUN Yan, ZHANG Li, XU Hong, et al. Flow boiling enhancement of FC-72 from microporous surfaces in mini-channels[J]. Experimental Thermal and Fluid Science, 2011, 35(7): 1418-1426.

[15] WAN Wei, DENG Daxiang, HUANG Qingsong, et al. Experimental study and optimization of pin fin shapes in flow boiling of micro pin fin heat sinks[J]. Applied Thermal Engineering, 2017, 114: 436-449.

[16] FALSETTI C, JAFARPOORCHEKAB H, MAGNINI M, et al. Two-phase operational maps, pressure drop, and heat transfer for flow boiling of R236fa in a micro-pin fin evaporator[J]. International Journal of Heat and Mass Transfer, 2017, 107: 805-819.

[17] LEE S, MUDAWAR I. Transient characteristics of flow boiling in large micro-channel heat exchangers[J]. International Journal of Heat and Mass Transfer, 2016, 103: 186-202.

[18] LIU T L, PAN C. Infrared thermography measurement of two-phase boiling flow heat transfer in a microchannel[J]. Applied Thermal Engineering, 2016, 94: 568-578.

[19] WANG Sheng, BI Xiaotao, WANG Shudong. Boiling heat transfer in small rectangular channels at low Reynolds number and mass flux[J]. Experimental Thermal and Fluid Science, 2016, 77:234-245.

[20] CHEN J C. Correlation for boiling heat-transfer to saturated fluids in convective flow[J]. Industrial & Engineering Chemistry Process Design and Development, 1966,5(3): 322-329.

[21] GUNGOR K E, WINTERTON R H S. A general correlation for flow boiling in tubes and annuli[J]. International Journal of Heat and Mass Transfer, 1986, 29 (3): 351-358.

[22] SHAH M M. A general correlation for heat transfer during film condensation inside pipes[J]. International Journal of Heat and Mass Transfer, 1979,22 (4):547-556.

[23] QU Weilin, SIU-HO A. Experimental study of saturated flow boiling heat transfer in an array of staggered micro-pin-fins[J]. International Journal of Heat and Mass Transfer, 2009, 52(7/8): 1853-1863.

[24] KRISHNAMURTHY S, PELES Y. Flow boiling of water in a circular staggered micro-pin fin heat sink[J]. International Journal of Heat and Mass Transfer, 2008, 51(5/6):1349-1364.