基于STAR-CCM+的汽车排气系统分析及优化

2018-06-12王春海

王春海

保定长安客车制造有限公司 河北省定州市 073000

1 引言

汽车排气系统总成是汽车的关键零部件,其空气动力性的好坏直接影响到排放、噪声,并且对车辆的动力性、油耗也有比较大的影响[1]。通过数值模拟,从理论上分析排气系统的各种性能,能够很缩短开发周期,提高开发效率,降低试验费用。

本文以某柴油机为例,借助CFD分析流体软件STAR-CCM+对排气系统进行稳态流场分析,并根据流场的压强、速度矢量图分析了其结构对排气有效性的影响,最后简单地提出了优化方法。

2 理论基础

排气系统的CFD分析基于质量、动能、能量守恒的3个基本传递方程。对于处于湍流模式下的不可压缩性流体采用标准k-ε两方程模型。标准k-ε模型是个半经验公式,主要是基于湍流动能k和扩散率ε。k方程是个精确方程,ε方程是个由经验公式导出的方程[2]。

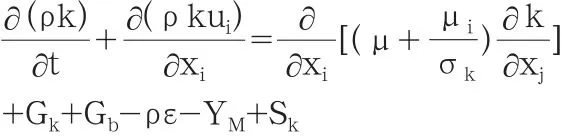

湍流动能k输运方程:

湍流耗散率ε输运方程:

式中:Gk—由于平均速度梯度引起的湍动能k的产生项;Gb—由于浮力引起的湍动能k的产生项;YM—可压湍流中脉动扩张的贡献;C1z,C2z、C3z—经验常数;σk、σz—与湍流能k和耗散率对应的Prandtl数;Sk、Sz—用户定义的源项。

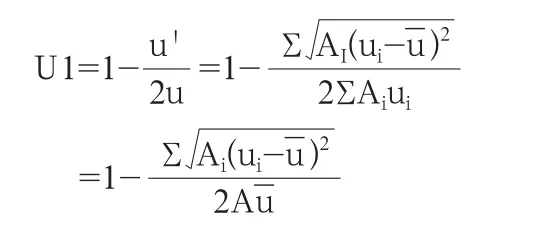

均匀性系数UI用来直观反映气流分布的均匀性,其定义如下:

式中:A表示截面面积;Ai表示截面上单元面积;ui表示截面上单元的局部速度;u_表示截面平均速度。

3 流场模拟与优化

3.1 网格划分

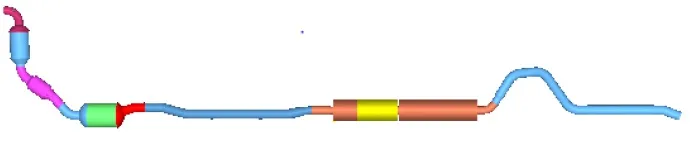

该排气系统由催化转化器(下文以DOC代称)总成、颗粒捕集器(下文以DPF简称)总成、前消声器总成、后消声管总成等部分组成。提取出排气系统的流体计算区域,并对模型进行如下简化:将前排气管总成、后消声管总成的多孔管段的小孔做封闭处理。在hypermesh里生成面网格,再利用STAR-CCM+进行体网格划分,采用切割体网格模型,基本尺寸为4mm,网格总数为370万。网格模型如图1所示。

3.2 边界条件

流体介质为空气,采用稳态CFD分析,模拟工况为全速全负荷,质量流量进口;出口为压力出口;DOC载体和DPF载体设为多孔介质区域,设定相应的粘性阻力系数和惯性阻力系数;其余边界设置为壁面边界条件,湍流模型采用Realizable K-epsilon模型。

图1 网格模型

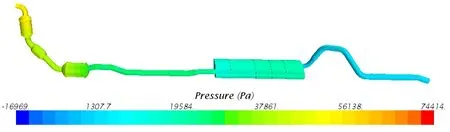

图2 压力分布

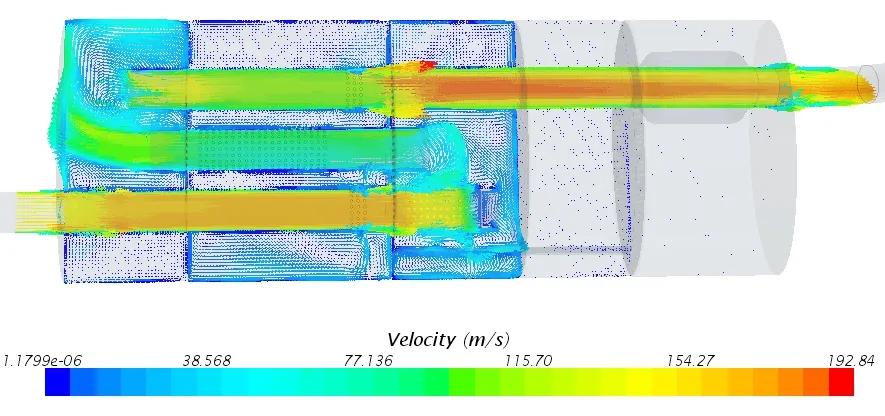

图3 前消声器截面速度矢量分布

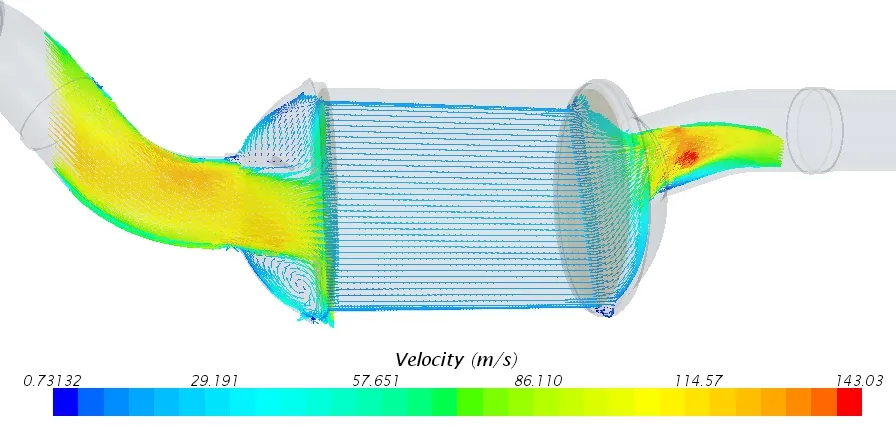

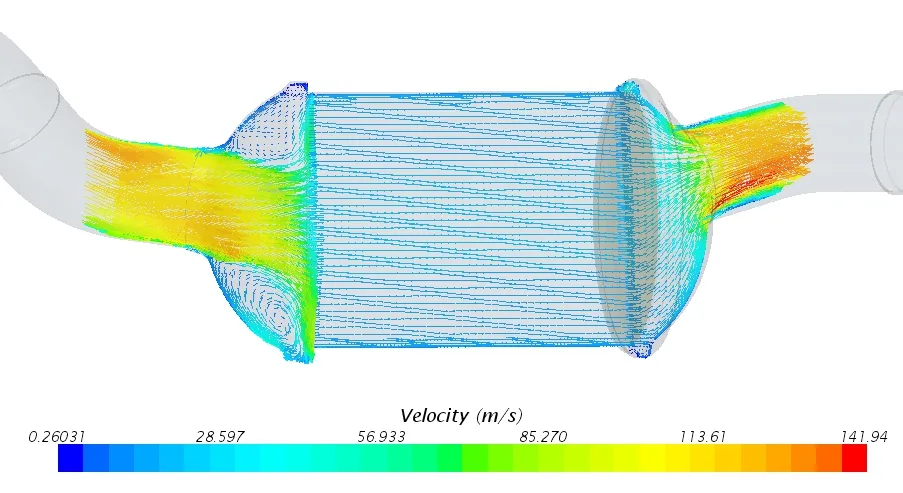

图4 DPF截面速度矢量图

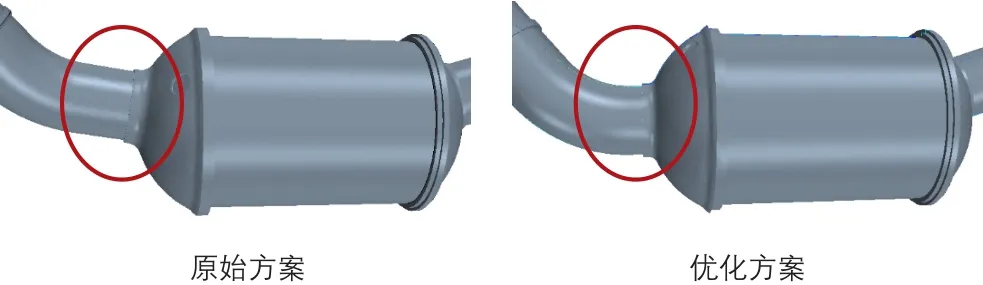

图5 优化方案示意图

图6 优化方案DPF截面速度矢量图

3.3 原始模型计算结果及分析

经结算得出,排气系统的背压为50.3KPa,压力分布及前消声器速度矢量分布,如图2、图3所示。从图3中可以看出,当气流在流动截面突然变化时(从管流向腔或从腔流入管),速度急剧减小或增大,涡流现象严重,从而增大压损。

经计算得出,DOC载体前端的均匀性系数为0.850,DPF载体前端的均匀性系数为0.881。

DPF截面速度矢量分布如图4所示。从图中看出,由于DPF入口前的弯管的导向作用,在气流进入DPF端盖后,有向下运动的趋势,造成DPF载体前端的气流分布不均。

3.4 优化模型计算结果及分析

鉴于以上对DPF速度场的分析,发现DPF由于入口前弯管的影响和入口处于端盖中心的布局,使得DPF载体的气流均匀性不佳,有优化空间。因此提出将DPF入口中心布置改为偏置布置,改动区域如图5所示:

经计算得出,优化方案的排气系统背压为48.8KPa,较原始方案减少了1.5KPa。优化方案的DPF载体前端均匀性系数UI为0.891,较原始方案提高了0.01,气流均匀性有所改善。

图6为优化方案DPF截面速度矢量图。从图中看出,在DPF端盖内的气流比原始方案更靠近载体中心。

4 结语

通过对排气系统进行CFD分析,得到以下结论:

(1)对排气系统进行CFD分析,较好地模拟了排气系统的流场情况,有利于评估和改进其工作性能;(2)通过将DPF进口端盖由中心对称改为偏置布置,能够改进载体的气流均匀性,也能够减小整个排气系统的背压,改善排气系统的排气能力。