汽车内饰顶棚的设计与生产工艺研究

2018-06-12周儒霖

周儒霖

宁波福尔达智能科技有限公司 浙江省宁波市 315321

在我国汽车工业迅猛发展的态势下,人们日益关注汽车内饰的美观性、功能性,汽车顶棚是内部装饰的重要组成部分,包括顶棚外观、顶棚框架及把手的合理使用性能、天窗的便捷性等,都要加以关注和重视,较好地提升汽车内饰的整体性能。

1 汽车内饰顶棚的结构及性能分析

汽车内饰顶棚主要由基材层、PVC革面层、保护膜层所构成,其中:基材层是最底部的一层,它是汽车内饰顶棚结构的骨架,通常采用热塑性或热固性的材质,对其进行安装和生产,达到固定内饰顶棚的造型的效果,较好地提升汽车内饰顶棚的经久耐用性能。PVC革面层是中间层,通常采取具有良好固体性质的材料,并使之表现出令人感觉舒适、愉悦的颜色,较好地对汽车内部空间起到装饰性作用,同时还可以避免顶棚出现变形现象。保护膜层位于最外层,通常采用具有较大粘性的高性能材质,较好地实现对汽车内饰顶棚的保护。从汽车内饰顶棚的断面结构来看,顶棚基材层的厚度应当超出5mm,PVC革面层的厚度应当大于1mm,保护膜层的质量应当要大于130g/m2。

汽车内饰顶棚的性能包括物理性能和机械性能,如:尺寸变化率、冷热交变性、蠕变性、剥离强度、燃烧性能、甲醛散发性、总雾度值等,具体来说主要表现为以下方面:(1)外观。汽车内饰顶棚要保持匀整、清洁,没有凹凸、折痕、疵点、色斑、污渍等缺陷,切割的边角、孔洞等要保持光滑整洁,基材与饰材之间具有良好的黏结性,表面的颜色与花纹要与样品保持一致。(2)气味。汽车内部空间是人们滞留时间较长的使用空间,由此也引发人们对汽车内部空气质量的关注,如果汽车内部弥漫有低劣的空气味道,甚至是有毒的气体挥发现象,则会极大地威胁使用者的身心健康与安全。对此,要对汽车内饰顶棚中的苯、甲苯、甲醛等八种挥发性有机物的浓度进行检测,使之在规定的限值范围之内。(3)阻燃性。汽车内饰顶棚具有隔热、绝热的功能,要依据国家标准GB 8410的相关规定,使汽车内饰顶棚材料的燃烧速度不大于100mm/min。(4)强度性能。这主要是指汽车内饰顶棚的弯曲强度、压痕恢复率和耐磨损强度,与汽车内饰的外观、性能有直接而密切的联系。(5)色牢度。这主要是指汽车内饰顶棚的摩擦色牢和光照色牢,要对顶棚面料层进行色牢试验和灰度等级评定,使之满足使用要求。(6)顶棚老化。这主要是指汽车内饰顶棚的分层、鼓包、异味、变色等外观缺陷,要注重对顶棚的防静电处理,避免出现顶棚起毛、起球、吸灰的现象。

2 汽车内饰顶棚的设计

2.1 汽车内饰顶棚与周边件配合的搭接量设计

汽车内饰顶棚的设计要充分考虑其与周边件配合的搭接量,充分考虑一般的顶棚制造精度和装配公差,准确界定适宜的搭接量,使之符合制造精度及安装精度的要求,确保搭接装配的合理性和美观性。一般来说,汽车内饰顶棚与顶灯、顶棚与遮阳板底座、顶棚与门框胶条的搭接配合量应当大于且等于6mm;顶棚与柱饰板的搭接配合量应当大于且等于10mm。

2.2 汽车内饰顶棚与周边件的间隙配合设计

汽车内饰顶棚与周边件的间隙配合设计也是不可忽略的一个部分,要结合装配、外观、操作舒适性等因素,进行科学合理的设计和研究。一般来说,顶棚与前风挡配合的间隙应当≥3mm,并充分考虑制造精度和装配公差;顶棚与车身配合间隙应当要≥2.5mm,并充分考虑制造精度和装配公差;顶棚与遮阳板的配合间隙应当要≥10mm,并充分考虑开启遮阳板的手部舒适性;顶棚与顶把手的配合间隙应当要≥35mm,并考虑扶手使用过程中的舒适间隙度,如果间隙过小则会影响操作的舒适性。

2.3 汽车内饰顶棚的安装方式

汽车内饰顶棚的安装通常可以采用粘结处理和吊挂处理的方式进行安装,其中:粘结处理的安装方式是采用层压法或火焰复合法,将面料和泡沫层黏胶或毡扣固定顶棚,使之位于车身钣金的位置。吊挂安装处理方式则是借助于明卡扣或暗卡扣固定顶棚,使之固定于车身钣金的位置,并在饰面和顶盖之间设置隔热的衬垫。这两种安装处理方式各有其优缺点,吊挂安装的方式易于装配、成本较低,然而存在对零件精度要求高、影响外观的缺陷;粘结安装处理方式则具有质量轻、成本低、适宜于小批量生产的优点,然而也难免存在黏结力不足的缺陷。为此,可以采用一体化安装的方式,采用模塑的方法进行安装,利用大型成套生产设备和热压成型工艺,使各层复合为一个整体,使之具有较强的刚性,能够较好地改善顶棚的安装质量,降低汽车总高度,实现更加自由的造型设计,并避免对车体的损坏,更好地符合绿色环保车型的发展趋势。

图1

3 汽车内饰顶棚的生产工艺分析

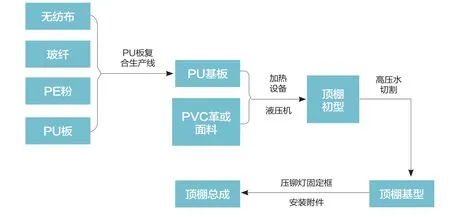

对于聚氨酯板材为骨架材料的汽车内饰顶棚而言,其生产工艺主要包括以下两种:

3.1 干法工艺

要在将PU/PP、胶粉、玻纤、无纺布复合为多层板材的前提下,对其进行加热,使之到达软化温度,要注重对加热温度的控制,通常应当将加热温度控制在200℃以内,并限定加热持续时间不超过两分钟;加热合模的压力则要控制在15Mp左右,使顶棚形成初步的形状;然后,再用高压水对顶棚进行切割操作,将顶棚置于切割的适当位置,机器人依循设定好的切割路线编程进行操作,确保切割精度的高度一致,使之符合顶棚的尺寸要求。由此可见,干法工艺的流程图如下所示:

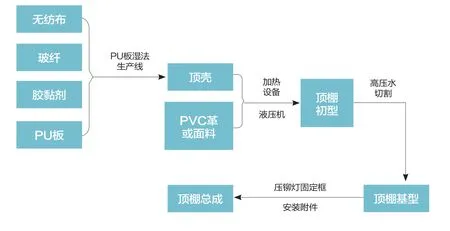

3.2 湿法工艺

汽车内饰顶棚的湿法成型工艺包括一步法和两步法。其中:一步法是在PU板表面涂抹滚胶,喷洒固化剂、水,使之与玻毡、无纺布、面料等相叠合,然后再进行高温加压成型;两步法的第一个步骤类同于一步法,然后再将胶喷洒于顶棚基材表面,对基材和面料进行高温模具压制成型。其生产工艺流程如下图所示:

汽车内饰顶棚的生产工艺各有其优缺点,干法工艺相对简单,适用于工作量较小的顶棚生产;而湿法工艺适用于工程量较大、结构相对复杂的顶棚的生产。然而它们的生产工艺流程都包涵复合、模压、切割、压铆的工序,其中:复合工序使热塑性胶粘物、玻纤层和PU板层加热复合,并经由冷却定型形成基材;模压工序是对基材加热软化处理,对基材和面饰层进行同时模压,形成顶棚初型;切割工序则是借助于高压水切割设备,将切割流程植入到机器人的控制系统之中,提升切割的精度;压铆工序则是在顶棚中压铆固定总成的顶灯等金属材料。

图2

综上所述,汽车内饰顶棚设计和生产工艺要符合汽车轻量化和环保的发展趋势,不仅追求汽车顶棚的外在美观性,而且还要具有高强度、低导热、低挥发性、吸隔音等特点,还要注重汽车内饰顶棚设计的硬顶材料的边角料回收、生物降解等内容,不断推进我国汽车产业的快速、成熟发展。