基于Profibus的汽车PVC膜自动喷涂系统设计

2018-06-12陈觉晓周凌毅

陈觉晓 周凌毅

同济大学 上海市 200092

为提高PVC抗石击膜的喷涂产量与喷涂质量,上海通用提出了以西门子S7-400 PLC为控制器,FANUC机器人为执行器,基于PROFIBUS工业现场总线通信的自动化PVC膜喷涂系统解决方案,并立项为Anti-chip项目。整个自动喷涂系统由七个子系统组成。七个子系统各司其职,相互配合完成整个工位的作业。每一个子系统有自己的控制器,如何利用PROFIBUS现场总线对所有设备进行分布式控制并达到自动化喷涂的目的。

1 自动喷涂系统方案设计

自动涂胶系统应为分布式的控制结构,分布式节点包括输送链、机器人、视觉检测子系统、涂胶工艺控制子系统、供排风子系统、人机界面子系统和安全子系统等七个节点[1]。除此之外,还需要一个能自动协调整个系统的节点,暂称为主控节点。其中视觉检测系统负责定位车身在滚床上的位置、定位喷涂区域的位置及识别车型,机器人负责喷涂,输送链负责传递车身,涂胶工艺控制系统负责控制PVC胶的喷涂压力和供料温度,供排风系统负责实施喷涂环境控制,人机界面子系统提供良好的用户界面,安全系统确保自动化系统的安全性。多个子系统形成分布式的控制架构,由一条总线、一套总线通信协议来整合系统的信号交换和协调工作。

在自动涂胶过程中,应顺序完成下述操作:

第一步,车辆驶入。车辆停在输送链上后,输送链启动,使车辆以一定速度进入工作区域[2]。

第二步,车身定位。视觉检测子系统监控车辆。当车辆到达喷涂工位后,输送链停止运行。机械定位夹启动并锁紧车身,以防车辆在作业时移动。

第三步,车型识别。视觉检测子系统照相识别车型信息,并获得车型的数模参数。

第四步,位置测量。通过照片与车型原始数模的对比,获得当前车辆的车体尺寸和位置信息。

第五步,仿形运行。系统根据车型运行不同的仿形,以获得涂胶区域。

第六步,喷涂及工艺控制。机器人开始涂胶,工艺控制子系统同时控制涂胶的压力与温度。

第七步,喷涂结束。机器人节点输出涂胶消耗量,人机界面子系统根据反馈的涂胶消耗量判断涂胶工序是否正常。

第八步,报警及结果反馈。在人机界面子系统中反馈喷涂结果,如有故障则报警。

第九步,车辆驶离。机械定位夹打开,输送链启动令车辆驶离工位。

所有信息必须通过现场总线传递。目前,全球最大的几家电气公司都开发出了属于自己的现场总线类型,比较常见的有PROFIBUS、Modbus、CAN、DeviceNet。

据分析得知,PROFIBUS的通信速率最高。在机器人喷涂的全自动化系统中,为了保证控制的实时性通常会将通信速率设定在1Mbps以上。并且机器人喷涂车间内其它原有设备都是通过PROFIBUS现场总线来实施控制的,因此,自动喷涂系统最终选择PROFIBUS现场总线来完成节点间的通信。

PROFIBUS支持主从模式。自动涂胶系统的主站选为图2.2中所示的主控节点。目前自动化生产线上,工控PC机和PLC都有作为PROFIBUS主站的案例。但与PLC设备相比,工控PC机的缺点在于:

(1)普及程度低。从应用软件上来讲,虽然目前市面上的工控机都具有比较成熟的编程软件,但从自动化系统的普及度而言,西门子和三菱的PLC仍是主流。(2)组态文件支持差[3]。市场上大多数的硬件商对于主流PLC都有相匹配的设备和组态文件支持,工控机的支持比较差,使用通用的组态文件将会缺失部分特殊功能。(3)成本较高。车间原有设备均采用PLC实施控制,若选用工控PC机为主机则需专门购买工控PC机的备件。

因此,从目前的市场占有率、开发商的设备匹配度以及与周边设备的一致性方面考虑,本系统选用车间内使用率最高的西门子S400系列PLC作为主站设备。

生产制造的瓶颈催生了全新的对车身外表面实施自动化喷涂的需求。为了满足不同子系统间的通信要求,推动了现场总线在自动化系统中的应用。通过分析自动涂胶系统的需求,确定了其节点组成和拓扑结构,并确定选用PROFIBUS进行节点的互连,而主控节点将选择西门子S400系列PLC实现。接下来将详细研究如何将各自独立的不同系统整合在一起,最终设计完成一套自动化的喷膜系统。

图1

2 PROFIBUS协议设计及实现

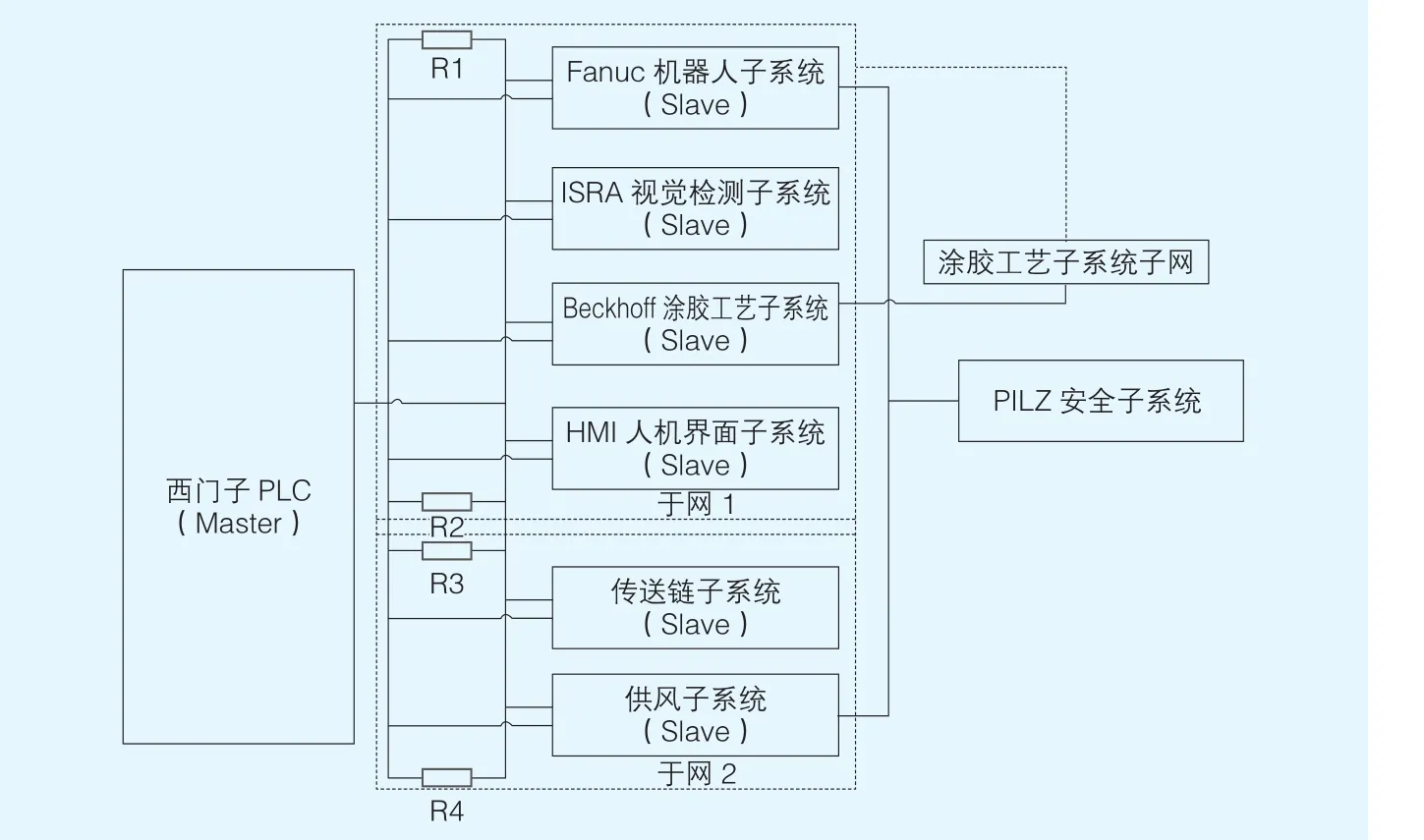

自动涂胶系统属于现场设备级,主要由两台智能可编程机械臂及涂胶工艺实时控制设备来实现全自动化的自动涂胶[4]。自动涂胶系统由传送链子系统、视觉检测子系统、机器人子系统、安全子系统、涂胶工艺子系统、供风子系统和人机界面子系统组成。整个系统的主站是西门子PLC,除安全子系统外,其它六个子系统作为从站配合完成作业,站与站之间通过PROFIBUS现场总线通信。安全子系统与系统安全相关,必须通过现场物理硬线连接来实现。网络的拓扑架构如1所示。

作为自动涂胶系统的“大脑”,主站PLC的要求是:

(1)具有功能完备、速度快的CPU,能处理整个系统的数据;(2)具有PROFIBUS现场总线通信模块,并能进行诊断中断;(3)具有与上位机通信的工业以太网通信模块。

根据上海通用生产车间历来的设备使用状况,自动涂胶系统的主站选用西门子S7-400系列PLC。它能支持两路PROFIBUS总线,可用作网关。考虑到输送链子系统和供风子系统均使用大功率变频器,高频开关的使用对PROFIBUS的信号有很强的干扰,如果现场走线和屏蔽不合理的话很容易影响总线信号的传递,甚至导致系统故障或瘫痪。利用网关的优势可将大功率设备进行隔离,防止变频器这种大功率、高开关频率设备对信号的影响,保证系统运行的稳定性。因此整个网络划分为两个子网,子网1包含与自动化喷涂密切相关的Fanuc机器人子系统、ISRA视觉检测子系统、Beckhoff涂胶工艺控制子系统和HMI人机界面子系统,子网2包含涂胶辅助部分,即传送链子系统和供风子系统。网络拓扑如图1所示。

为了保证数据的传输速度,两个子网的波特率设置为1.5Mbps,该速率下信号传输在200米范围内不会有很大衰减[5]。

系统持续运行时,车辆在进口滚床上等待,主站核对工艺系统是否准备就绪,安全联锁正常后允许车辆进入。车辆以设定好的速度行驶至机器人旁并通过锁定装置固定。车辆就位后,视觉系统通过拍照获得车辆的偏差量,经过计算判断车辆在合理的偏差范围内后将偏差量反馈给主机,由主站转发给机器人。机器人得到偏移量数据后,通过握手信号反馈给主站偏移量已得到且喷涂准备就绪。主站核对机器人准备就绪、工艺系统准备就绪后发出启动喷涂命令。涂胶过程中,机器人与工艺系统共同配合,保证涂胶过程的进行。涂胶结束后,主站通过机器人反馈的报警以及工艺系统的流量统计和报警等信息判断涂胶结果是否正常,正常后允许车辆驶离机器人区域并且允许下一辆车进入。在整个过程中,安全子系统和供风子系统共同保障整个系统的安全和环境,而操作人员通过人机界面对整个过程进行监控和故障响应[6—7]。

3 结语

随着自动化技术和机器人技术在汽车行业内的渗透与发展,工业自动化和机器人技术为现代工业机器人领域提供了巨大的机遇[8]。本课题在充分了解汽车裙边涂胶自动化流水线与新工艺结合的需求基础上,确定了建设以PROFIBUS为通信基础,以西门子PLC为控制核心的工业机器人自动化涂胶系统,从硬件和软件,主体和从属多方面阐述了整个系统的结构。