投加气化渣对DMBR处理造纸废水污泥性能及膜污染的影响

2018-06-11李尚尚伍昌年王晏平

凌 琪,李尚尚,伍昌年,王晏平

(安徽建筑大学 a.水污染控制与废水资源化安徽省重点实验室;b..安徽建筑大学环境与能源工程学院,安徽 合肥 230601)

造纸工业为我国经济的发展做了巨大的贡献,但造纸废水治理一直是难点与重点。造纸废水中含有大量的木质素、半纤维素、无机填料、无机酸盐、油墨等[1],并且具有废水量大、有机负荷高和成分复杂等多种综合问题[2]。目前,国内为提高造纸废水中污染物的去除率,主要采用生物法,物理化学法,物化法和生物组合法等工艺,但COD去除率低、色度的脱除效果不高的问题仍然存在[3-5]。近年来,造纸工业废水污染物排放标准趋于严格[6],为此国内有研究者提出在DMBR工艺技术以期提高处理造纸废水的效果。其中DMBR工艺是在保留MBR工艺优点的基础上,采用廉价的大孔径微网材料做为膜基材,不仅降低了膜组件的造价,还具有通量大,出水水质好和易清洗等优点。但是运行期间膜污染的问题,阻碍了DMBR工艺应用与进一步的推广[7],目前有研究发现,通过投加吸附剂和絮凝剂(粉煤灰、PAC等)能够有效的改善污泥混合液的特性和提高污染物去除效果,从而降低膜污染[8]。气化渣是一种经过高温煅烧之后,具有较高孔隙率的吸附剂和絮凝剂,能够较好地降解和吸附污染物。但目前将气化渣应用于DMBR工艺以改善污泥混合液特性等方面研究较少。笔者通过平行对比试验,在A/O-DMBR中投加气化渣以提高处理造纸废水效果,考察了气化渣的投加对MLSS浓度、粒径及胞外聚合物等的影响,希望在DMBR工艺基础上能够获得更加高效的一种处理造纸废水技术。

1 实验材料与方法

1.1 实验装置

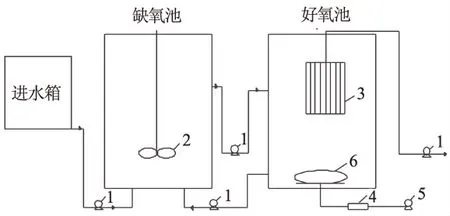

本实验采用两组平行A/O-DMBR(分别标记为A,B)试验同时进行,在A反应器中投加气化渣,并通过烧杯实验确定气化渣最佳投加量为5.1 g·L。B反应器未投加气化渣。两组反应器均由进水箱、缺氧池和好氧池组成,并在缺氧池和好氧池中设置搅拌装置,膜基材采用500目的尼龙布,表面积为0.052 m2。A/O-DMBR工艺系统如图1所示。两组好氧池底部均设有曝气盘,其由气体流量计控制DO值为2~3 mg·L-1。实验运行HRT为12 h,混合液回流比为200%,A,B两套反应器分别稳定运行31 d。

图1 实验装置流程图 1蠕动泵;2搅拌装置;3.膜组件;4转子流量计;5空气泵;6曝气盘

1.2 实验材料及原水水质

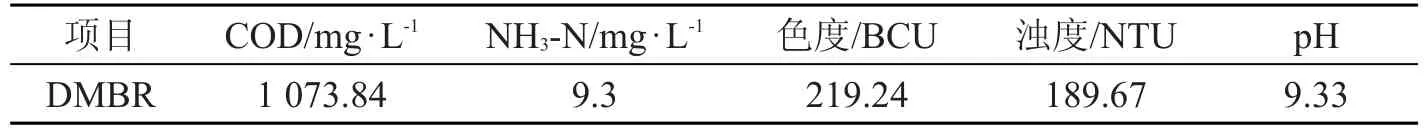

实验所用活性污泥取自安徽省合肥市某污水厂的二沉池回流污泥,通过采用木聚糖木质素,工业葡萄糖,纤维素,磷酸二氢钾,氯化铵和碳酸氢钠等混合后进行配水并作为人工模拟造纸废水。模拟进水的水质特性见表1。

1.3 分析方法

进水、出水水样主要检测COD、氨氮、色度、粒径、污泥浓度MLSS、溶解氧DO、粘度、沉降率、多糖、蛋白质等。COD采用重铬酸钾法测定,氨氮采用纳氏试剂法测定,污泥浓度MLSS采用重量法。粘度采用NDJ-85旋转粘度计、色度采用SD9012A水质速度仪、粒径采用Malvernsizer2000仪器,Zeta电位采用Zetasizer2000仪器,溶解氧DO采用HACH LDO 101溶解氧仪测定。

EPS采用水浴加热法提取。取泥水混合液50 mL离心后上清液经0.45 μm滤膜过滤此为SMP,加入PBS缓冲液补充至50 mL,离心后上清液经0.45 μm滤膜过滤此为LB,上清液中的蛋白质检测方法采用Fulin酚法测定,多糖采用苯酚硫酸法测定。

2 结果与讨论

2.1 投加气化渣对A/O-DMBR人工模拟造纸废水出水水质的影响

A和B反应器处理造纸废水对NH3-N、COD与色度的去除效果如表2所示。

表1 模拟造纸废水原水水质特性

从表2中可看出,相比未投加气化渣的反应器B,A反应器将废水中COD和NH3-N的平均去除率提高到了96.74%,90.86%,将色度的平均脱除率提高到了94.3%。投加气化渣COD去除率得到提高,其作用机理是:反应器运行期间,粉末气化渣的吸附作用和巨大的表面积能将溶解氧和有机物聚集在气化渣的周围和表面,营造了良好的微生物代谢活动的微环境,能够加快有机物降解速率,提高COD的去除率[9]。

表2 两反应器对NH3-N、COD和色度的去除效果

A与B反应器NH3-N的平均去除率均在80%以上,主要原因是动态膜的截留作用使得微生物被截留在反应器内,有利于微生物的繁殖,使得反应器具有良好的NH3-N去除率[10]。气化渣作为吸附剂,吸附表面积大,为吸附态硝化菌生长提供较多的载体,进而A反应器的硝化菌的活性及数量高于B反应器,使得系统硝化效率及污染物的去除效率得以较好的提高。该吸附剂具有较好的孔隙结构,能够吸附较多的有色物质,A反应器的色度脱除率也明显高于B反应器。

2.2 投加气化渣对粒径、污泥浓度、粘度及沉降率的影响

从图2和3可以看出,在反应器运行期间,B反应器中污泥粒径的增加趋势明显低于A反应器。而B反应器的粘度始终高于A反应器,这是由于气化渣的吸附作用及微生物的附着性,能够使得污泥混合液中微生物絮体和大量游离的细菌聚集在气化渣颗粒上,并以气化渣为主体形成更大的絮体颗粒,使得A反应器中的污泥粒径增大,污泥混合液中污泥颗粒之间的碰撞机会得以减少,其粘度大大降低[11]。

反应器运行期间长期不排泥,膜的截留作用使得两组反应器的污泥浓度均呈上升趋势,研究表明,污泥混合液的MLSS浓度与粘度有着极大的关系,MLSS浓度的增加会使得反应器中微生物的代谢产物逐渐增加,粘性物质不断积累,进而污泥混合液的粘度增加[12]。结果表明,投加气化渣能使A反应器的污泥浓度明显低于B反应器。

由于在多孔隙的气化渣微粒周围,形成由许多细菌聚集组成的菌胶团,两者能够很好的结有机合,增加絮体的絮凝性和密度,从而改善活性污泥的沉降性能,促进微生物的生长[13],所以A反应器活性污泥的沉降性能优于B反应器。

图2 A和B反应器中粒径随运行时间的变化图

图3 两反应器粘度随运行时间的变化

图4 两反应器MLSSS浓度随运行时间的变化

2.3 气化渣投加对EPS含量及上清液SMP影响

EPS是在一定环境条件下微生物在代谢过程中分泌于体外的、包围在微生物细胞壁外的聚合物,主要成分有蛋白质和多糖等大分子有机物[14]。EPS的含量对污泥粘度有较大的相关性[15],研究表明,EPS对污泥沉降性与絮凝性能也有着较大的影响[16]。

从图2可看出,A,B反应器EPS浓度分别从7.222 mg·L-1、7.444 mg·L-1增加到 18.881 mg·L-1、15.142 mg·L-1。这是因为随着反应器的运行,膜的截留作用使得微生物不断积累新陈代谢和对有机物的降解产物,在运行期间未对反应器进行排泥,微生物活性下降,都会导致EPS的不断积累,所以两个反应器中污泥混合液的EPS含量都呈增加趋势[17]。但B反应器EPS总量始终多于A反应器,说明气化渣的投加,能够减少污泥混合液中的EPS含量,减缓污泥泥饼层的增长速度,有利于减轻膜污染[18]。

研究发现,SMP与膜污染有较大的联系,当反应器中的SMP过量积累时,会造成一部分的膜孔堵塞,使膜的透水性降低,加剧膜污染[19]。A和B反应器SMP的浓度变化如图6所示,可以发现由于气化渣的吸附作用,A反应器的SMP浓度明显小于B反应器。气化渣的投加,使得上清液中的SMP浓度得到降低,进而增加了膜透过性。

2.4 EPS对粒径和粘度的影响

污泥混合液粒径与EPS的变化关系如图8。由图 8知,粒径由 61.404 μm 增加至 70.221 μm,EPS 由 22.476 mg·L-1增至 36.431 mg·L-1。从图 8可以看出,混合液粒径与EPS呈正相关,EPS与粒径的线性关系如下:

图6 A和B反应器混合液中EPS随时间的变化

EPS=1.56574 粒径-72.74882,R2=0.9749。

EPS的含量与混合液粒径具有一定的有关性,研究表明,混合液中污泥絮体的胞外聚合物对污泥颗粒的絮凝性能有着重要的影响,当EPS含量增加,污泥絮体的絮凝能力会增强,小絮体更加容易聚集成大絮体,污泥粒径增大[20]。

图7 两反应器混合液SMP随时间的变化

图8 粒径与EPS的线性关系

图9 粘度与EPS的线性关系

污泥混合液的粘度与EPS的关系如图9。粘度在 1.31~1.83 mPa·s之间,EPS 在 22.4758~38.2465 mg·L-1之间时,EPS与粘度具有正相关性,线性关系如下:

EPS=26.77732 粘度-9.8897,R2=0.9115。

粘度随着EPS的增加而增加。当加入气化渣使得污泥粒径增大,混合液中污泥颗粒的碰撞机会减少,EPS中的多糖、蛋白质和核酸等黏性较高的大分子有机物质含量减少时,混合液的粘度能够降低[21]。

2.5 投加气化渣对Zeta的影响

Zeta电位能够较客观地反映混合液活性污泥的的带电情况,是表征膜污染的一个重要参数[22]。当Zeta电位的绝对值越高,污泥溶液体系越稳定;反之,污泥颗粒越易聚集,增加絮凝效果,从而膜污染得到降低[23]。两组反应器的Zeta电位的变化情况如图10所示。

图10 两反应器的Zeta电位值随运行时间的变化

3 小结

由于DMBR中膜分离作用,混合液里的微生物被较完整的截留下来能够较好的去除COD、氨氮等污染物。气化渣的投加将反应器DMBR的基础上对COD和氨氮的去除率达到了96.74%与90.86%,对色度的脱除率达到了94.3%。气化渣作为吸附剂促进了污泥混合液的污染物去除,有利于净化水质。

气化渣的吸附作用有效的降低了污泥混合液的粘度,增强了污泥絮体的絮凝能力,同时减缓EPS浓度及上清液SMP浓度增长的趋势,抑制了膜污染。

EPS与粘度呈正相关,粘度越高,EPS浓度越大,其线性关系式为EPS=26.77732粘度-9.8897,相关系数为0.9749;EPS与粒径呈正相关,粒径越大,EPS含量越高,线性关系式为EPS=26.77732粘度-9.8897,相关系数为0.9115。

通过两组平行试验,Zeta电位的绝对值均有降低趋势。B组反应器污泥颗粒的Zeta电位值稳定在-21.8 mV之间,在投加气化渣之后,A组反映器污泥颗粒Zeta电位值最终稳定在-19.8 mV之间,可见,气化渣降低了Zeta电位值的增加趋势,有利于减缓膜污染。

参考文献: