裂解气阀膨胀节导流管设计及选型

2018-06-11李丹

李 丹

(中国石油天然气股份有限公司辽阳石化分公司,辽宁辽阳 111003)

0 引言

目前广泛应用于石油化工、煤化工和天然气化工等行业的硬密封双闸板闸阀,其密封结构经过硬化处理,密封面硬度高而耐冲刷和磨损,在含耐磨介质工况、高温工况下,使用寿命、使用效果远优于平板闸阀。带导流孔的平板闸阀在结构上仅提供了阀门在开位时用于流通的通道,因此无法补偿阀座磨损,不能形成主动密封。对此阀门的导流装置进行改造,实现在平行式双闸板闸阀中既满足导流孔的作用又能实现开位密封。

1 膨胀节导流管结构简介

膨胀节导流管主要组成见图1,上法兰和下法兰通过波纹管连接,导流管作为导流装置的内衬一端与上法兰焊接,另一端放开,使用时介质流方向由上法兰向下法兰方向。

图1 膨胀节导流管结构

2 结构分析

膨胀节导流管中的波纹管是导流装置关键部件,利用波纹管的弹性元件特性实现导流装置的伸缩,保证膨胀节导流管在装入阀体后,两端的密封面与阀体阀座密封面始终有密封压力存在,从而达到阀门在开启位置的密封。

在结构长度尺寸相对固定的情况下,波纹管规格型号的选择关系整个膨胀节导流管的使用性能。在以往使用的平行式双闸板闸阀中,膨胀节导流管选用的波纹管为单波结构。通过了解在线运行的阀门,开启位密封的效果会随使用时间的延长逐渐失效,在排除阀门密封面受损的情况下,直接原因为膨胀节导流管收缩,两密封面间距达不到开启位密封所需要的值。针对这种状况,在波纹管总高度一定的基础上,将波纹管改为3波结构。通过计算比较,验证带3波波纹管的膨胀节导流管具有优越性。

3 相关计算及设计研究

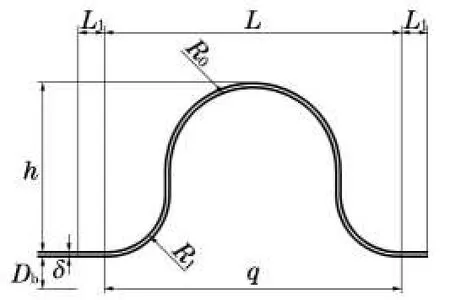

3.1 U形波纹管设计计算(图2和图3)

根据U形波纹管设计手册的计算公式,波纹管单波轴向刚度fiu计算见(1)式。

式中Dm——波纹管平均直径,mm

Etb——波纹管材料在温度t时的弹性模量

δm——波纹管成型后的单层名义厚度,mm

D——波纹管直边端外径,mm

h——波纹管波高,mm

Cf——U形波纹管计算修正值,见(2)式

n——膨胀节层数

式中rm——型波纹管波峰(谷)的平均曲率半径,mm

以(DN600~DN1200)mm各规格阀门为计算对象,均为单层波纹管(图3),且厚度选择均为 2mm,取1.79×105MPa,得出表1 数据。

在保证波纹管强度和不失稳的条件下,从表1可以看出,同规格下,选择3波波纹管约为单波波纹管刚度的2.5倍。同时,3波波纹管受制造的不均匀情况的影响要小于单波波纹管,受力的均匀性方面好于单波波纹管。

图3 单波波纹管波形

表1 3波、单波数据对比

3.2 密封力及撑开机构碟簧选型计算

(1)膨胀节密封力计算(图4)。密封面密封力FMF计算见公式(3)。

式中DMN——密封面内径,mm

bM——密封面宽度,mm

qMF——密封面比压

(2)单个撑开碟簧组载荷。当波纹管正常状态时,其刚度为表1所示,此时撑开碟簧组为自然状态,膨胀节密封面与阀座密封面之间的密封力由波纹管的轴向弹力提供。

波纹管需最大压缩的量为ΔX=FMZ/fiu。当波纹管预压缩量失效时,此时撑开碟簧组开始作用为膨胀,提供膨胀节密封面与阀座密封面密封所需的密封力。单个撑开碟簧组载荷FMZ=FS/m,其中,FS为碟簧组膨胀力,m为撑开碟簧组组数,碟簧规格选择按Φ50mm×25.4mm×3mm,一组由8片碟簧组合而成。碟簧最大变形压缩调整量 ΔX'=8FMZ/fi,其中,fi为碟簧刚度。

在阀门正常工作过程中,阀门开位位置的密封力由膨胀节波纹管和辅助撑开机构的碟簧组共同提供。选择合适的3波波纹管和碟簧的组合对阀门开位密封起着关键的作用,在保证开位密封的情况下,同时保证开关时密封面之间的摩擦力不会过大的开关动作。

4 结论

在阀门设计、制造、使用过程中,膨胀节导流管选择合适的波纹管及辅助撑开机构,能达到以下优点。

(1)导流装置在阀门开位具有撑开机构的预紧力辅助密封,密封效果可靠,使用寿命高。阀门在开位时杂质,颗粒等不会进入阀腔堆积,从而达到免维护运行的目的。

(2)保护阀座。导流装置在阀门开位时密封结构受到保护,不受结构的冲刷、磨蚀,改善了阀门的密封副的寿命。

(3)弹性元件提供密封力的同时可以吸收阀门热膨胀的变形和管系应力,作为有预紧力的储力单元,导流装置还可以补偿密封面的磨损量,从而达到延长阀门寿命的作用。

[1]杨玲,谢守勇.膨胀节波纹管优化设计[J].农业机械学报,2006,37(9):153-156.