蒸发盐沉降槽泄漏原因分析及预防措施

2018-06-11梁维典

梁维典

(广西华银铝业有限公司,广西百色 533700)

0 引言

蒸发盐沉降槽为钢制大型槽罐,作为存贮强制效蒸发器再蒸发浓缩的高温强碱用。投产约2年后陆续发生槽体多处焊缝开裂泄漏,逐步发展成槽体钢板母材开裂泄漏。严重影响槽体结构强度,存在很大安全隐患。槽体焊缝、母材裂纹特征与钢材应力腐蚀效应吻合,初步判断为槽体长期与高温强碱溶液接触发生的碱脆现象。

1 盐沉降槽应力腐蚀的原因

氧化铝生产工艺使用大量槽罐、容器存贮碱性溶液,并非所有槽罐都发生碱脆现象。钢材碱脆须具备3个条件。

(1)材料要素。应力腐蚀破裂只在对应力腐蚀敏感的合金材料上发生。含碳量在0.01%~0.25%的碳钢容易产生碱脆,含碳量大于或小于此范围碱脆均难以发生。

(2)应力要素。材料中的应力主要包括热应力、焊接残余应力和工作应力。其中,焊接残余应力是指焊接时由于温度分布不均、组织变化、熔池凝缩而形成的,在焊接结束和完全冷却后仍然继续存在的应力特定的介质环境。工作应力是指碱液输送过程中由于内部压力作用而在管壁产生的应力。

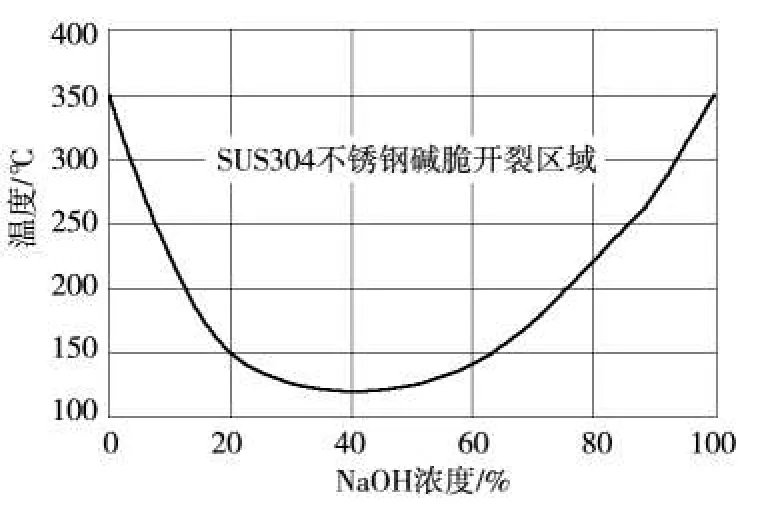

(3)环境要素。碳钢及低合金钢焊制化工容器如焊后或冷加工后,不进行消除应力热处理,则在氢氧化钠溶液中的使用温度不得大于图1和表1所列的温度。

2 盐沉降槽服役背景

(1)盐沉降槽储存的主要介质为碳酸钠+氢氧化钠,氢氧化钠含量约为319g/L,浓度 24%,最高工作温度105℃。

(2)盐沉降槽材料。普通碳钢板Q235A、筒体尺寸 Φ15m×4m,底部为锥形体,钢板厚度10mm。

(3)自 2007年 12月投入使用,运行2a后开始出现液体从槽体焊缝处泄漏(图2),运行 3a后开始出现液体从槽体母材处泄漏。

图1 碳钢在氢氧化钠溶液中使用温度

表1 碳钢在氢氧化钠溶液中使用温度上限

3 盐沉降槽发生碱脆的原因

(1)材料因素。盐沉降槽的材料为碳钢Q235,主要成分:C含量 0.14%~0.22%,Si含量 0.12%~0.30%,Mn含量 0.30%~0.65%,P含量≤0.045%,S含量≤0.05%。该成分的碳钢处在碱脆的范围之内,有可能发生碱脆现象。

(2)环境因素。盐沉降槽的氢氧化钠浓度约为24%左右,服役温度为(100~103)℃。由图1和表1可知,碳钢在24%氢氧化钠浓度溶液中安全服役温度为65℃,目前盐沉降槽的服役温度远高于其安全温度,因此有可能发生碱脆现象。

(3)应力因素。盐沉降槽承受的应力主要为焊接过程中产生的残余应力以及沉降槽中槽液对于槽壁的压应力。在焊缝处及附近热影响区,同时受到残余应力和槽中液体压应力作用,高于母材受到的应力,因此更容易发生应力腐蚀(碱脆)现象。

综上所述,盐沉降槽具备碱脆发生的材料、碱液浓度、温度以及应力等几个要素条件,且裂纹部位、裂纹现状与钢材碱脆效应高度吻合,可认定槽体发生大面积泄漏的原因为碱脆。

图2 槽体焊缝

4 盐沉降槽碱脆应对措施

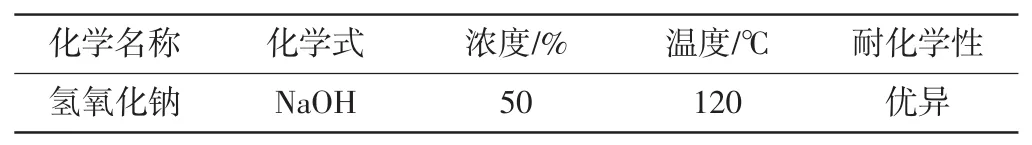

从引起碱脆的原因来看,防腐和消除残余应力是防治碱脆的主要途径,常采用的主要措施为用非金属或者耐腐蚀金属作内衬或涂层。目前耐碱腐蚀的内衬较成熟的工艺主要有3种,即玻璃钢、橡胶和不锈钢。根据几种材料在碱性工况下的温度上限,如环氧树脂100℃,天然橡胶80℃,合成橡胶80℃,SUS304不锈钢120℃,可知环氧树脂、天然橡胶、合成橡胶因耐热度原因,不适用作为内衬。采用不锈钢制作盐沉降槽的内衬可满足盐沉降槽温度要求(图3)。另据了解,某新型材料(厂家型号1391T)因优异的物理、化学特性(表2和表3,数据摘自美国材料与试验协会ASTM),近年来在石化行业强腐蚀工况,作为耐腐蚀涂层应用良好。考虑使用不锈钢材料成本以及工期因素,最后方案定为新建槽体,内壁焊缝做1391T耐腐蚀涂层。目前新槽体建成投用3a,未发现碱脆泄漏现象。

在同等预期寿命情况下,制作SUS304不锈钢内衬花费40万元人民币,工期30d,选用1391T材料涂层费用10万元人民币,工期3d。

图3 SUS304不锈钢在不同温度下的耐NaOH趋势

表2 1391T材料耐碱化学性能表

表3 1391T材料100℃物理性能表

5 结语

氧化铝生产工艺要求大量高温、高浓度苛性碱溶液输送和贮存,每年因碱脆发生的管道、槽罐泄漏、损坏数量惊人,因此增加的维修费用亦不菲。碱脆已成为氧化铝生产最常见设备故障之一,盐沉降槽碱脆预防措施是近期预防、处理碱脆现象的新工艺,长期效果尚有待验证。

[1]偶国富,朱祖超,杨健,等.加氢反应流出物空冷器系统的腐蚀机理[J].中国腐蚀与防护学报,2005,25(1):61-64.

[2]魏保明.金属腐蚀理论与应用[M].北京∶化学工业出版社1984.