基于D S P和F P G A的行波管功率合成放大器控制系统设计

2018-06-11薛晓莉张杨林子杨明华

甄 洁,向 兵,薛晓莉,张杨林子,杨明华

(中国电子科技集团公司第十二研究所,北京 100015)

本文中设计的控制保护系统适用的行波管放大器要求输出功率≥350kW,因此选用了两支行波管合成的方式设计。该放大器要同时实现两支行波管工作电源的逻辑控制、保护以及电源参数的检测。放大器的行波管功率合成还需要经波导开关分成两路,分别转化为7/16(f)和WRD650波导口输出。因此放大器的控制保护系统还需要控制波导开关的切换。本文介绍了该放大器的控制保护系统设计。

1 系统总体设计

1.1 放大器微波链路

放大器控制系统的设计需要结合系统的微波链路[1],如图1所示。射频输入后,经过前级固放进行初级放大,通过功分器分成两路信号,分别经过增益均衡器和补相电缆进入两个行波管的输入端,由行波管将信号进行放大,通过魔T进行合成,最后通过双定向耦合器到达波导开关。根据实际需要切换波导开关来选择信号的输出通道。

图1 微波链路图

1.2 放大器控制系统功能

放大器控制系统具有控制和保护功能。控制功能包括:

(1)按键控制:高压控制按键(RF ON/OFF);复位按键(RESET);本地远程按键(REMOTE);波导开关切换按键。

(2)数据采集功能:温度采集(电源、集电极和机箱);两支行波管各自工作电压和电流;输出信号正、反向功率。

(3)编码器控制:改变输出频率显示;输入功率校准数据。

(4)液晶屏显示控制:通过串口实现放大器的状态、控制信息和故障信息在液晶屏幕上的显示。

(5)控制输出信号:高压控制;前级固放供电控制;波导开关切换控制。

保护功能则包括:

(1)高压保护:接收高压电源给出的故障信号切断高压,显示对应故障;根据采集到的两支行波管的电压和电流作出保护,切断高压,显示故障。

(2)温度保护:当电源超温时,需要重新给设备上电;当集电极超温时,点击RESET重新上高压;当机箱温度超温时,需要切断电源,进行检查。

(3)波导开关切换保护:波导开关会提供两组限位信号,限位信号接通代表波导开关到位。波导开关不到位时,不能开启高压。高压开启时,不能进行波导开关的切换。

(4)驻波比保护:根据采集的正反向功率,计算实时驻波比,当放大器输出口驻波比超过限制后,切断高压,显示故障。点击RESET可重新加高压。

2 控制系统硬件设计

控制系统以DSP(Digital Signal Processing)和FPGA(Field-Programmable Gate Array)为核心进行设计,控制系统组成如图2所示。主要包括数据采集、I/O端口控制、人机界面和通信电路。

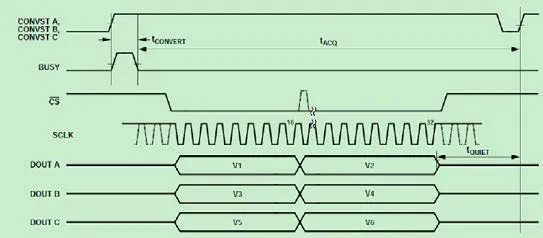

A/D数据采集使用AD7656的三路DOUT线的串行接口设计[2],图3显示了六个同步转换以及采用三DOUT线路的读取序列。A/D数据的采集,利用FPGA编程实现,最后采集的数据通过地址总线和数据总线发送至DSP进行处理。AD7656采样包括两支行波管电压和电流以及输出正反向功率。温度采集则使用DSP芯片自带端口。温度芯片选用TMP01线性电压输出的温度传感器。

I/O端口控制则包括输出和输入。输出端口控制包括电源开关、前级固放开关、波导开关切换;输入端口包括电源故障、波导开关状态。I/O端口的控制主要通过FPGA实现,FPGA可以快速的处理组合逻辑和时序问题。

图2 控制系统组成框图

图3 AD7656串行接口

人机界面设计包括按键、编码器和液晶屏。为了提高控制器的效率,本设计采用中断的方式处理按键动作。FPGA对按键信号进行软件滤波和组合逻辑分析处理后,发出中断信号给DSP,DSP读取按键值进行响应。液晶屏用于显示系统的工作状态、故障信息等,结合编码器实现频率、GPIB地址、功率校正参数的输入。

通信电路则使用了RS232和GPIB的通信方式。用户可以通过GPIB接口,利用上位机实现对系统的远程监控。

3 控制系统软件设计

3.1 系统软件流程

FPAG软件需要对各部分的I/O端口进行定义,输入端口包括按键、编码器、A/D采样、电源故障、波导开关状态等;输出端口则包括电源开关控制、前级固放开关控制、波导开关切换控制。FPGA程序需要随时监测I/O输入端口的电平变换,并发出相应的中断信号交给DSP处理。同时,FPGA还需要将DSP回复的响应信号通过I/O输出端口发出对应的高低电平。FPGA的开发环境为ISE Design Suite 14.2软件,采用VHDL硬件语言编写程序代码[3]。

DSP软件部分需要对FPGA的发出的按键中断的响应,AD采样的数据处理,液晶屏的显示,故障信号的分析处理,放大器工作的逻辑控制,存储器的读写以及与上位机的通信等。其中放大器工作的逻辑控制是软件的关键部分。放大器的正常工作有着严格的顺序要求。放大器工作过程中还需要对故障做出保护控制。DSP芯片F2812的开发环境为CCS(Code Compose Studio V4)软件,用C语言编写程序代码[4]。

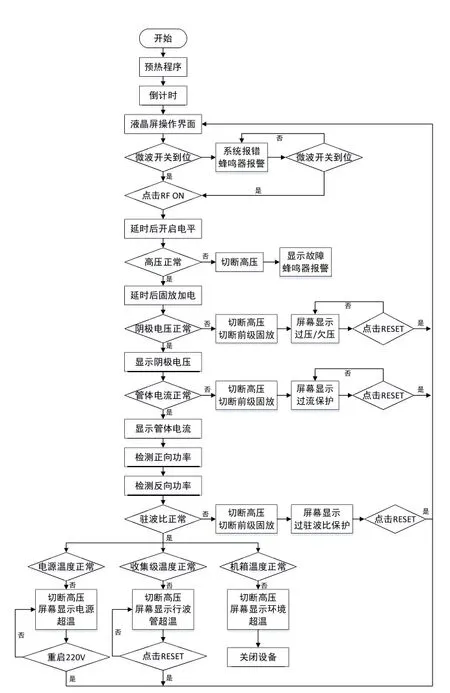

DSP中软件设计流程如图4所示。放大器开机后,系统开始预热,倒计时180s。预热结束后,液晶屏显示操作界面,显示高压开关状态、频率、正反向传输功率,两支行波管阴极电压、管体电流、收集极温度、机箱内部温度、累计工作时间、微波开关位置等。通过微波开关限位信号判断能否进入加高压步骤,若无限位信号,则系统自动报错,不能加高压。若有限位信号,可以加高压。点击RF ON开关,系统开始给行波管加电。此时软件采集两支行波管高压电源参数,判断高压是否正常,出现故障时,自动切断高压电源,并报故障。加电正常后,延迟1S给前级固放加电。放大器正常工作后,监测输出口正反向功率,进行驻波比保护,当出现保护时,自动切断高压,显示故障信息。点击RESET按键后,可重复加高压。同时,软件监测电源、收集极和机箱温度,当超温时,进行相应的保护动作。当使用波导开关切换输出通道时,软件则需要判断高压状态,只有关闭时,才能进行切换,否则显示屏提示当前状态。

图4 软件流程图

3.2 液晶屏设计

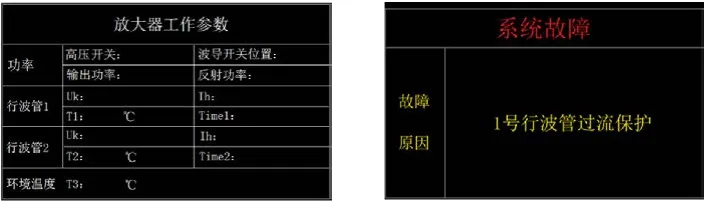

液晶屏幕的状态显示界面需要显示高压开关状态、正、反向功率,两支行波管的阴极电压、管体电流、收集极温度、机箱内部温度、累计工作时间、波导开关位置信息。同时针对不同的故障,还设计了对应的故障显示界面。液晶屏幕选用迪文7寸DGUS屏,屏幕设计使用液晶屏配置软件DGUS V5.04[5]。各界面设计如图5所示。

图5 放大器状态显示界面及故障显示界面设计

4 控制系统调试过程与结果

系统完成后,利用Kingst LA2016逻辑分析仪对逻辑控制进行分析。如图6所示,当高压开时(低电平有效),两路高压控制信号同时开启(高电平有效),延时1S后前级固放供电(高电平有效)信号开启。高压关闭状态下,当波导开关切换信号(低电平有效)动作时,波导开关控制信号会进行对应输出(高低电平切换)。此外通过模拟系统发生的各种故障,对其保护功能进行了测试。当出现故障时,控制系统都能够对故障信号进行准确识别和显示,快速的作出保护动作,确保系统安全。将控制系统装机联调后,在软硬件的协同工作下,数据采集准确,放大器工作正常,取得了理想的控制保护效果。

图6 高压控制逻辑和波导开关控制逻辑信号检测

5 结束语

本设计采用了DSP和FPGA作为控制系统的核心,实现对双行波管功率合成放大器的控制与保护功能。该系统实现了对两支行波管电源的同时控制和波导开关的切换。本系统充分利用了FPGA的I/O端口资源,结合DSP的设计使整个系统硬件设计紧凑,响应速度快。同时本控制系统还具有较好的可移植性,对放大器控制系统设计具有一定的参考价值。整机测试表明,本控制系统运行稳定,满足双行波管功率合成放大器对控保系统的设计要求。

[1] 熊露,费树岷,向兵.黄军.基于DSP和CPLD的行波管放大器控保系统的设计[J].工业控制计算机,2015(4):33-35.

[2] 杨宝龙,鄢兴俊.AD7656的串行技术[J].船电技术,2009(11):48-51.

[3] 侯伯亨,刘凯,顾新.VHDL硬件描述语言与数字逻辑电路设计[M].西安:西安电子科技大学出版社,2014.

[4] 顾卫钢.手把手教你学DSP:基于TMS320X281x[M].北京:北京航空航天大学出版社,2015.

[5] 北京迪文科技有限公司.迪文DGUS屏用户开发指南[Z],2013.