利用铁尾矿烧制硅酸盐水泥熟料

2018-06-11徐庆荣

徐庆荣

(1.中钢集团马鞍山矿山研究院有限公司;2.金属矿山安全与健康国家重点实验室;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

硅酸盐水泥熟料是一种CaO-SiO2-Al2O3-Fe2O3矿物体系,主要由硅酸三钙(C3S)、硅酸二钙(C2S)、铝酸三钙(C3A)和铁铝酸四钙(C4AF)4种矿物组成,4种矿物占熟料总量的95%以上。常规的水泥生料原料主要采用石灰石,约占原料的80%以上,其次是黏土矿物,约占18%及少量含铁物料,如硫酸烧渣、含铁废料等。

近年来,基于节约土地和环保需要,人们积极开展利用各类尾矿或冶炼废渣替代黏土或含铁物料参与烧制水泥熟料的试验研究,取得了众多的研究成果[1],有些已成功的应用到水泥生产实践。该试验采用铁尾矿进行水泥熟料的研制,并用备料、配料、烧成、检测工艺进行试验,烧制的水泥熟料样品基本化学性能符合《硅酸盐水泥熟料》(GB/T 21372—2008)标准要求。

1 试验原料与试验流程

1.1 试验原料

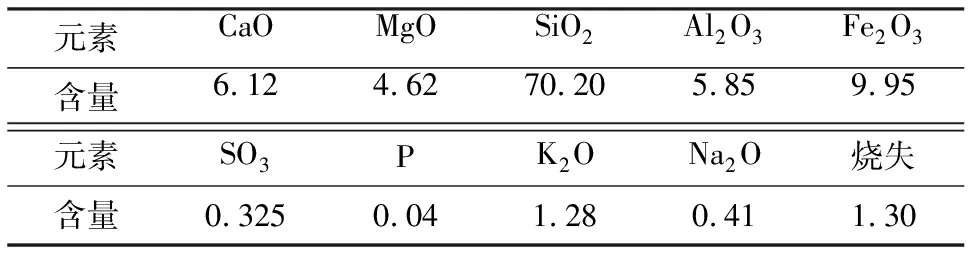

(1)铁尾矿。铁尾矿取自安徽某矿,其化学成分分析结果见表1,粒度分析结果见表2。

表1 原料化学成分分析结果 %

由表1可知,该铁尾矿含Fe2O3为9.95%(TFe品位约为6.965%)、SiO2含量为70.20%、Al2O3含量为5.85%,主要化学成分是SiO2、Al2O3和Fe2O3,化学成分与黏土很相似,可代替黏土来配制生料,而且尾矿中含有较高的Fe2O3,可提供铁质剂。同时尾矿中也含有较为丰富的微量元素,且尾矿熔点较低,可用来作为矿化剂。尾矿SiO2含量高、活性好,且尾矿本身粒度细、易磨,可降低生产能耗及成本。

表2 铁尾矿粒度分析结果

(2)钢渣。钢渣来自马鞍山某钢铁厂,化学成分分析结果见表3。

表3 钢渣化学成分分析结果 %

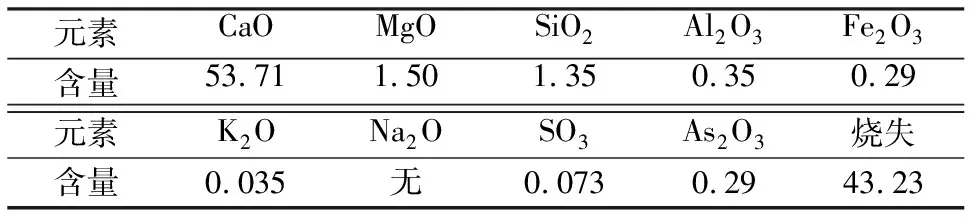

(3)石灰粉。石灰粉取自南京某厂,石灰粉化学分析结果见表4。

表4 石灰粉化学成分分析结果 %

1.2 试验流程

试验采用的主要设备为HY-1700型箱式高温电阻炉及平底耐高温刚玉坩埚、电热干燥箱、台式磨样机等。

按生料配比分别称取各细粉原料共200 g,充分混匀后加水搅拌投入圆盘造粒机中,制成3~5 mm球粒,经电热箱低温(≤110 ℃)干燥脱水备用。分别称取干球粒40 g装入刚玉坩埚置于高温电阻炉内,950 ℃恒温煅烧30 min后,再分别恒温煅烧一定时间。每次煅烧完成后立即打开炉门取出坩埚,将其放在室外通风处急冷,待坩埚冷却至室温时取出,并将其磨成细粉并封装待检测,并在三天内进行游离氧化钙含量(fCaO)及矿物组成分析(主要是C3S、C2S)。铁尾矿烧制硅酸盐水泥熟料试验流程见图1。

图1 铁尾矿烧制硅酸盐水泥熟料试验流程

1.3 水泥生料配方

水泥生料的配制首先应考虑其易燃性、配比的可能性(符合KH、SM、IM取值范围)及尽可能多的利用铁尾矿等原则,在此基础上进行配料。

根据所备原料,通过率值计算调控矿物匹配关系。率值公式如下:

(1)

(2)

(3)

据有关资料[2],水泥熟料KH取值为0.88~0.98,KH值越高越难烧。SM值一般在2~3,IM值随前两者调控,变化范围较大。

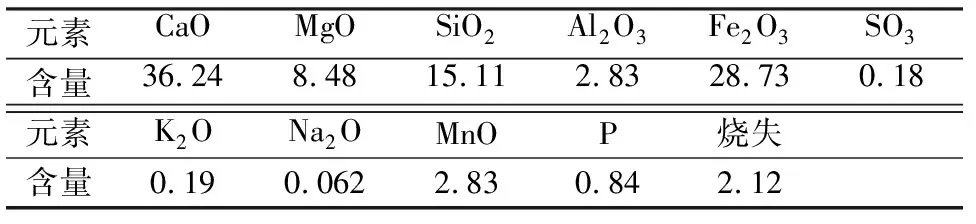

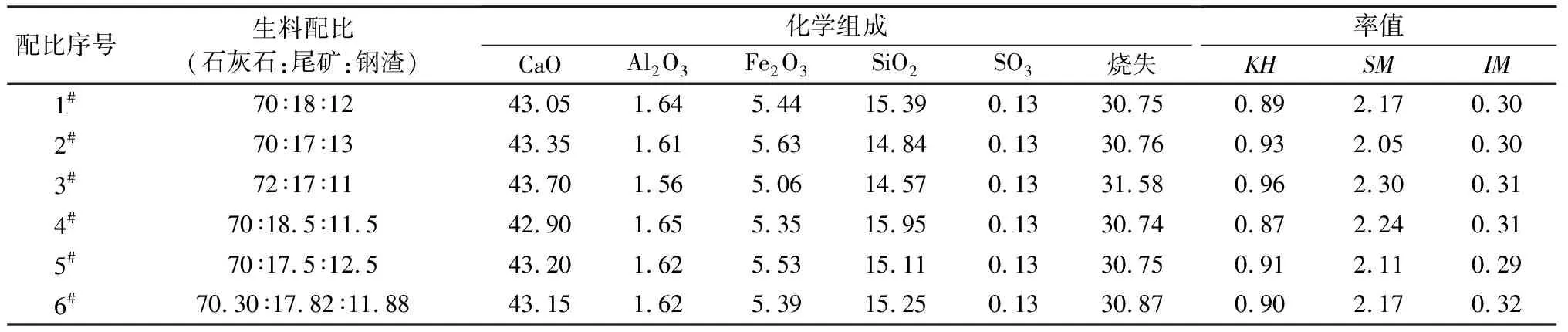

基于上述原则和率值公式,拟定生料不同配方并计算其率值,结果见表5。

表5 水泥生料配比 %

2 试验结果与讨论

2.1 水泥生料煅烧温度优化试验

试验通过表5所示原料配比进行水泥熟料煅烧温度优化试验,煅烧温度分别选取1 250 ℃、1 300 ℃、1 350 ℃、1 400 ℃,煅烧时间为30 min,按图1工艺步骤进行试验,烧制的水泥熟料进行fCaO检测,结果见表6。

表6 生料易燃性试验结果

由表6可知,随着煅烧温度的升高,水泥熟料中的fCaO含量减少,各配方生料经1 400 ℃恒温煅烧30 min,均能烧成fCaO含量3%以下的硅酸盐水泥熟料,符合熟料安定性要求,通过试验确定最佳煅烧温度为1 400 ℃。

2.2 水泥生料配比优化试验

在确定煅烧温度为1 400 ℃、煅烧时间为30 min的基础上,通过对不同配比的水泥生料进行试验,以确定最佳的水泥生料配比,试验结果见表7。

表7 生料易燃性试验结果

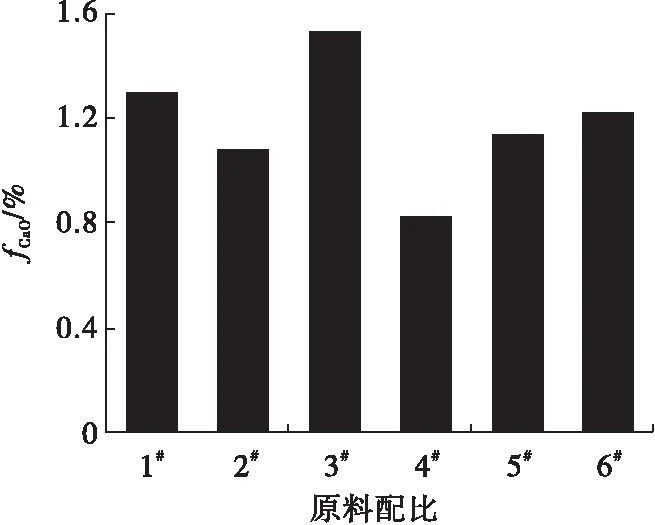

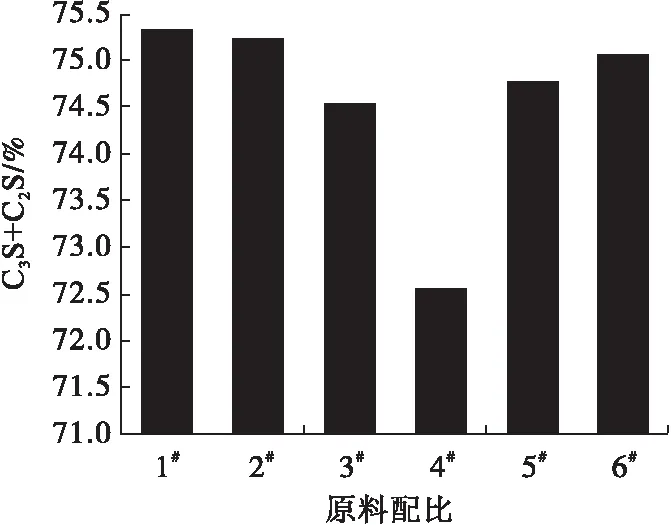

根据表7得出水泥生料配比与fCaO、C3S、C3S+C2S的关系图,见图2~图4。

图2 水泥生料配比与fCaO关系

由图2可见,在1 400 ℃煅烧温度下,各原料配比均能满足fCaO含量要求,其中3#试验结果中fCaO为1.53%,略高于其他配方,但其配比的固废总掺入量为28%,低于其他配比30%的固废总掺入量。

图3 水泥生料配比与C3S关系

图4 水泥生料配比与C3S+C2S关系

由图3、图4可见,各配比生料煅烧后C3S、C2S的含量均较优,相比较2#的综合指标最优,C3S可达56.22%(一般要求≥50%),C3S+C2S达75.24%,fCaO=1.08%,4#的试验结果相对较差。

根据上述试验结果,水泥生料的最佳配比应为:石灰粉配入量70%,尾矿配入量17%~18%,钢渣配入量12%~13%,其中配方1#、2#、5#符合最佳水泥生料配比。

2.3 煅烧时间优化试验

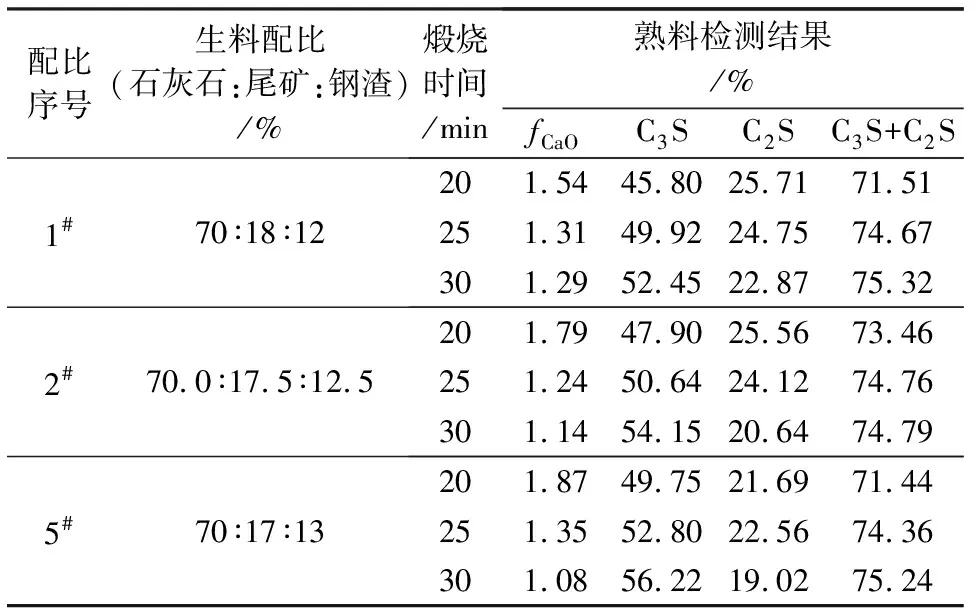

试验采用在1 400 ℃下1#、2#、5#生料配方采用不同的煅烧时间进行试验,试验结果见表8。

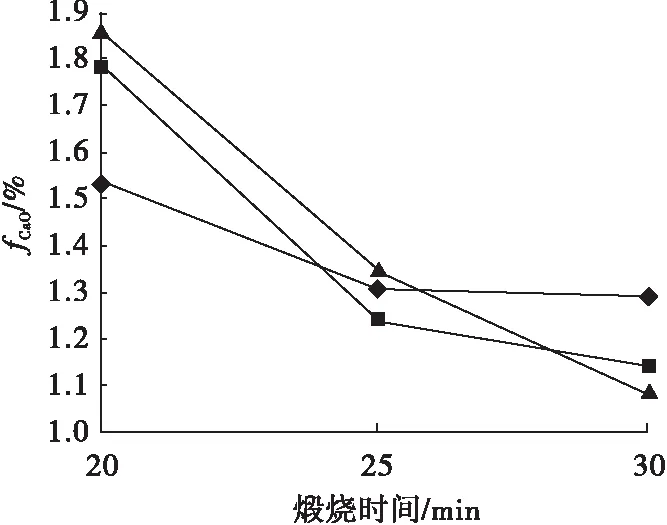

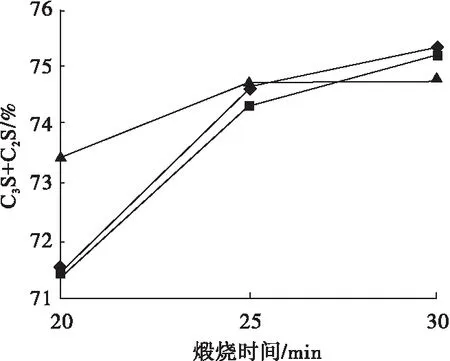

根据表8得出煅烧时间与fCaO、C3S+C2S的关系,分别见图5、图6。

由表8和图5、图6可知,配方不同的3个水泥生料原料,经1 400 ℃恒温煅烧25~30 min,均能获得质量达标的硅酸盐水泥熟料。其中,以5#熟料的指标最好,煅烧25 min时,其fCaO为1.35%、C3S+C2S含量为74.36%,虽然煅烧30 min可降低fCaO含量到1.08%,但延长煅烧时间将大大增加产品能耗、成本,所以确定25 min为最佳煅烧时间,5#配方可作为试验最佳方案。该方案生料配方比石灰粉、尾矿、钢渣为70%∶17%∶13%。同时,该配比石灰石利用率为70%,工业固废利用率为30%。

表8 优选配方生料1 400 ℃不同煅烧时间试验结果

图5 煅烧时间与fCaO关系

图6 煅烧时间与C3S+C2S关系

2.4 试验最佳方案熟料样品制备和检测

根据上述试验最佳工艺参数,石灰石、尾矿、钢渣配比为70%∶17%∶13%,煅烧温度为1 400 ℃,煅烧时间为25 min,进行试验室量产并进行最终水泥熟料的检测,量产工艺路线见图7。

据建筑工程产品质量检测要求,检测熟料C3A项目需样品2.0 kg。为此,需制备颗粒生料3.5 kg以上。制备过程是将生料装入坩埚,置入高温炉于950 ℃煅烧 30 min,出炉后自然冷却。然后将坩埚置入1 400 ℃电炉中煅烧25 min,出炉急冷后磨粉、装袋供熟料矿物分析和化学组成分析之用。

图7 量产试验工艺流程

2.5 水泥熟料的综合检测结果

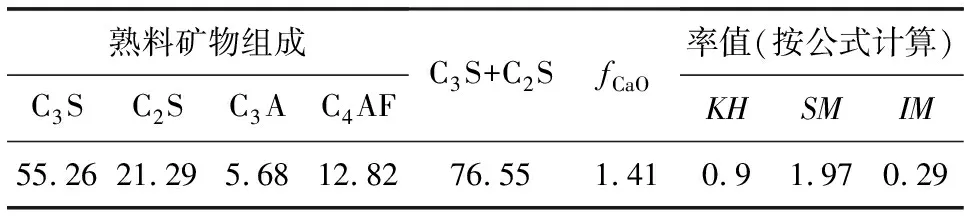

根据上述试验最佳工艺参数,进行试验室量产并进行最终水泥熟料的检测。最终试验熟料样品化学组成见表9,矿物组成见表10。

表9 最终试验熟料样品化学组成 %

表10 最终试验熟料样品矿物组成 %

由表10、表11可知,水泥熟料的基本化学性能满足《硅酸盐水泥熟料》(GB/T 21372—2008)标准要求,由此可预见该熟料的使用性能较好。

3 结 论

(1)利用铁尾矿烧制硅酸盐水泥熟料,通过试验确定了最佳工艺参数,石灰粉、尾矿、钢渣配比为70%:17%:13%,煅烧温度为1 400 ℃,煅烧时间为25 min。

(2)通过确定的最佳工艺参数,进行试验室量产后检测,水泥熟料的基本化学性能满足《硅酸盐水泥熟料》(GB/T 21372—2008)标准要求。

参 考 文 献

[1] 余春刚,李心继,赵仁应,等.梅山铁尾矿代替铁粉研制优质水泥熟料[J].水泥工程,2008(5):19-23.

[2] 武洪明.水泥熟料率值及其在配料中的应用[J].中国水泥,2013(5):19-23.