冷轧带钢表面微观形貌轧制转印规律分析

2018-06-11供稿张佳康周晓敏蒋靖

供稿|张佳康 ,周晓敏,蒋靖 /

钢板表面微观形貌是钢板表面所具有的微观几何形状的统称,是通过轧制转印原理制备的。轧制转印是指在轧制平整过程中轧辊表面微观形貌(磨削及毛化制备初始形貌或经磨损演变形貌)通过轧制塑性变形转印到带钢上而形成钢板表面微观形貌。钢板表面微观形貌取决于作为转印模具的工作辊表面微观形貌、轧制转印过程及钢板原有表面微观形貌。

一直以来,钢板的表面质量研究主要是针对异物黏附甚至压入和损伤甚至局部缺损等两类缺陷,其中前者包括锈蚀、污渍、斑迹、氧化铁皮轧入以及其他任何异物黏附的缺陷,后者包括划痕、热滑伤、擦伤、宏观裂纹、振动纹、粘连痕、缺损、折皱等缺陷。所有这些缺陷,无论黏附造成的还是损伤导致的,都属于宏观尺度的和目测显而易见的。

但是,随着汽车及家电面板、高强度成形用钢板、高档涂镀层钢板等先进冷轧钢板产品的出现,或者由于表面涂装工艺对黏附力与美观性的要求,或者由于印铁工艺对图文美观性和装饰装潢对钢板表面美观性的要求,或者由于钢板深加工工艺对于钢板表面涂层及镀层的黏附力的要求,或者由于冲压成形工艺对于钢板表面储油性的要求,针对钢板表面质量的研究进入新的阶段、面临新的问题。这类表面质量问题具有共同的特点——与钢板表面微观形貌相关,或者说都由钢板表面微观形貌所决定,需要从钢板表面微观形貌轧制转印过程入手。

钢板表面微观形貌

钢板表面微观形貌表征与评价的核心在于对钢板表面形貌特征数据无失真的提取以及针对实测数据建立合理的量化评定体系。

微观形貌的表征

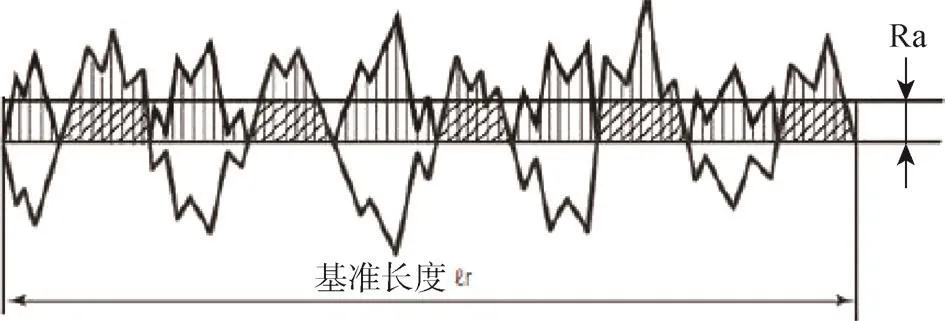

科学描述钢板表面微观形貌,建立量化评价体系,对于控制钢板微观表面质量是至关重要的。早在20世纪30年代,人们开始应用二维表面轮廓信息进行表面特性表征,测量所得二维轨迹被用于粗糙度计算[1]。以模拟电路和机械传感为基础的早期测量仪通过均化探针运动获得信号,用测量数据显示轮廓信息,并采用轮廓数据Ra评定表面质量,如图 1所示。

图1 轮廓算术平均粗糙度Ra

早期的这些描述参数与表面性能、功能不相关,比如在微观形貌上存在显著差异或应用功能不同的表面,也可具有相同或相似的表面粗糙度Ra。在20世纪40年代,人们已经意识到这些参数的局限性,伴随着微观表面形貌参数表征的发展,到20 世纪80年代,研究人员提出了大量的几何参数,形成了所谓的“参数爆炸”的局面。当然,相对于二维参数法,三维参数法从区域表面获取参数而非轮廓曲线,更加贴近于真实表面,可以更好地描述表面微观形貌。如1998年欧共体资助的大型表面计量研究项目开发定义了一套基本的三维表面粗糙度标准参数(14+3)体系,将基本参数分为四种:幅度参数、空间参数、综合参数和功能参数[2]。

微观形貌的测量

钢板表面形貌特征的提取方法,根据测量原理分类,主要有接触式测量方法、光学式测量方法及非光学式扫描显微镜法。接触式测量方法主要包括触针法、比较法和印模法[3]。虽然接触式测量方法产生最早且使用简便,但由于测量过程中易对被测物体表面产生划伤且无法实现生产现场高速在线测量等,学者们针对非接触式的测量方法进行了广泛的研究。非接触式的测量方法包括光学测量方法和非光学式扫描显微镜法,其中光学测量方法主要包括光学探针测量方法和干涉显微测量方法,非光学式扫描显微镜法包括扫描电子显微镜和扫描探针显微镜,如图 2所示。钢板表面微观形貌的测量方法向着高精度、大范围的方向发展,为控制钢板微观表面质量奠定坚实的基础。

图 2 用于观测表面粗糙度的扫描隧道显微镜原理图

钢板表面轧制转印

实际生产中,为了快速高效地测量带钢表面形貌,便于带钢表面质量控制,一般用轮廓算术平均粗糙度Ra和表面峰密度参数Pc对带钢表面形貌进行表征。算术平均粗糙度Ra是实际生产中最主要的表面形貌表征参数,也是平整轧制过程中带钢表面形貌控制的被控对象。

带钢表面形貌是由轧制区内的轧制力分布、轧辊与带钢间的相对滑动位移以及轧辊和带钢粗糙峰参数共同决定的。通过带钢塑性变形的研究,能够获得轧制区内的轧制力分布、轧辊与带钢间的相对滑动位移[4]。但是,带钢的塑性变形与平整机的辊系弹性变形密切相关,因此轧制区内的轧制力分布和轧辊与带钢间的相对滑动位移的求解必须作为轧辊弹性变形与轧件塑性变形相互关联的问题来看待。

轧辊表面形貌

目前,轧辊表面毛化方式主要有磨削加工、喷丸毛化、电火花毛化、激光毛化、拓扑镀铬毛化、喷墨毛化、激光诱导放电毛化和Pretex精细毛化等。国内各大钢铁企业应用的毛化方式主要有磨削加工、喷丸毛化、电火花毛化、激光毛化,其中又以磨削加工和电火花毛化应用最为广泛。而拓扑镀铬毛化、喷墨毛化、激光诱导放电毛化和Pretex精细毛化等毛化方式目前主要处于试验研究阶段,尚未在工业生产中使用,值的注意的是拓扑镀铬毛化方式在国外钢铁生产企业如韩国浦项已用来工业化生产汽车板。

通过实验加工制备磨削表面、喷丸表面、电火花表面和激光表面,并采用白光干涉仪进行测量分析。如图 3所示,不同加工方式生产表面微观形貌差异巨大,电火花毛化加工形貌存在明显的凸起和凹坑;激光毛化加工表面规整,排列整齐;喷丸毛化加工表面分布随机且尺寸较大;磨削加工表面形貌存在明显的磨削纹理。

图 3 不同方式加工的工作辊表面三维微观形貌

对比不同方式加工的表面三维微观形貌发现,总体上每种方式制备的表面微观形貌都既具有一定的规律性又具有一定的、有限的随机性。具体看,每种方式制备的表面微观形貌都具有自己的形状特点和轮廓分布特征,同一种方法下表面微观形貌还都具有明显的结构自相似性,但尺度大小不同。比较研究发现,不同加工方式制备的表面微观形貌,发现除磨削加工表面具有明显的各向异性外,电火花毛化、喷丸毛化和激光毛化后的表面轮廓各向分布较为均匀。对比不同加工方式制备的表面微观实测分析结果,可以解释一直以来针对带钢和在轧辊表面微观形貌的表征既有学者采用随机分布函数方法,也有学者采取分形数学方法,虽然都取得了重要成果,但也都没能完全反映工业生产中实际情况。

轧制转印规律

在平整轧制过程中,随着工作辊的转动,工作辊表面的粗糙峰不断地经历与带钢表面的接触—分离—再接触—再分离的周期性过程。将工作辊与带钢的弹塑性接触,抽象成为两个粗糙表面物体的接触问题进行研究,如图4所示。为了研究方便,用物体1代表工作辊,物体2代表带钢,对工作辊与带钢粗糙表面的接触进行研究。

图4 粗糙表面接触示意图

在粗糙表面接触过程中,表面形貌的变化与粗糙峰的变形密切相关。在粗糙表面接触变形以塑性变形为主以及法向载荷很大的情况下,物体1与物体2间粗糙峰的变形主要包括压入变形、犁沟变形和挤压变形。针对不同的粗糙峰变形情况,当物体1的硬度远大于物体2时,在不考虑磨损的情况下,粗糙表面接触后物体2的表面形貌的生成机理主要有三种:物体1表面粗糙峰压入物体2形成物体2的表面形貌;物体1表面粗糙峰与物体2之间犁沟作用形成物体2的表面形貌;物体1对物体2的表面粗糙峰挤压作用后形成物体2的表面形貌。当物体1与物体2之间不存在相对滑动且物体1的表面粗糙程度较高而物体2的表面粗糙程度较低时,物体2的表面形貌主要由物体1表面粗糙峰压入物体2形成;当物体1与物体2之间存在相对滑动时,犁沟作用对物体2的表面形貌形成有很大影响;当物体1与物体2之间不存在相对滑动且物体1的表面粗糙程度较低而物体2的粗糙程度较高时,物体2的表面形貌主要由物体1对物体2粗糙峰的挤压作用形成。在平整轧制过程中,带钢的表面形貌是上述三种情况共同作用的结果[5]。

选取单粗糙峰作为分析对象,利用接触力学理论研究物体1表面微凸体与物体2的压入过程。同时,在粗糙峰的压入过程中,必然伴随着压入边缘堆积物的隆起,本文假设隆起区域对压入过程无影响,对隆起区域进行了分析,并对隆起区域引起的相邻粗糙峰压入的交互作用进行了研究。

(1) 粗糙峰的压入分析。

对如图 5所示的粗糙峰与物体2接触,压入以及卸载的过程进行分析,能够得到不考虑边缘隆起时,单粗糙峰压入物体2表面得到凹坑参数,包括凹坑深度 、接触面半径和凹坑半径。

图5 粗糙峰压入的加载和卸载过程

考虑隆起后得到的物体1粗糙峰压入后物体2表面形貌如图 6所示。

图6 压入作用后物体2的表面形貌

(2) 粗糙峰表面接触犁沟分析。

对摩擦机理的分析可知:在滑动的接触界面中,硬表面的粗糙峰将压入软表面,如果粗糙峰的硬度超过软表面的剪切强度,那么软表面上将出现犁沟。挤入界面的磨粒也会在软表面上产生犁沟。此外,两个很粗糙的表面之间将有锁合作用,这将导致微观或宏观尺度上的机械锁合,滑动过程中的机械互锁也可能在一个表面上产生犁沟。

当物体1与物体2之间存在相对滑动时,犁沟作用对物体2表面形貌形成有很大影响。在物体1的硬度远大于物体2硬度时,且不计磨损以及忽略粗糙表面之间锁合作用的前提下,物体2表面的犁沟作用主要是在物体1粗糙峰压入和相对滑动的共同作用下产生的。犁沟作用后物体2表面形貌如图7所示。

图7 犁沟作用后物体2的表面形貌

(3) 粗糙峰表面接触挤压分析。

当物体1表面硬度远大于物体2的硬度,而物体1表面粗糙度小于物体2表面粗糙度时,物体2的表面形貌主要由物体1表面对物体2表面粗糙峰挤压作用形成,将物体l与物体2的接触转换为一个光滑的刚性表面与另一个具有等效粗糙表面的接触,即将物体1转换为光滑的刚性表面,将物体2假设为具有理想粗糙表面的弹塑性体。此时接触过程中物体2发生弹塑性变形,犁沟作用后物体2表面形貌如图 8所示。

图8 挤压作用后物体2的表面形貌

结论与展望

(1) 冷轧带钢的表面形貌对其冲压、摩擦和涂镀性能有重要影响。带钢的表面形貌是通过毛化工作辊在轧制中反向复印形成的,因此工作辊的表面形貌是冷轧带钢表面形貌形成的重要因素。目前常用的工作辊毛化工艺主要有喷丸毛化、电火花毛化和激光毛化3 种,会产生不同的轧辊表面形貌。

(2) 带钢表面形貌是由带钢与轧辊表面粗糙峰之间的压入、犁沟以及挤压作用形成的。而在压入、犁沟以及挤压作用下的带钢表面形貌生成的微观形貌也有所不同。

目前,国内钢铁企业生产的冷轧钢板带产品还不能完全满足用户对于钢板微观表面质量的特别要求,立足现有轧制转印制备原理的调控工艺方法和生产控制技术正在探索中,关于钢板微观表面质量控制还存在未解决的科学和技术问题。

针对轧制转印制备原理,研究生产实际钢板表面微观形貌轧制转印生成过程的宏观、介观和微观一体化跨尺度力学建模,建立多道次轧制转印模型,揭示钢板表面微观形貌的生成机理与叠加规律,研究和优化现有轧辊表面毛化技术的表面微观形貌加工制备原理、能力和使用技术,并在此基础上自主研究开发轧辊表面毛化技术,探索新的轧辊表面毛化方法。

同时,应立足钢铁企业现实需求,面向钢铁行业高端产品开发需求,将理论研究与行业的前瞻共性技术需求紧密结合,研究机械制造业所要求的产品的印铁美观性、冲压储油性、涂镀层黏附性与钢铁企业可实现测量与调控的微观形貌参数(表面粗糙度、表面峰密度、偏斜度等)的对应关系,研究相应所需的轧辊表面微观形貌的控制目标值与加工制备工艺方法,研究调控轧制转印的工艺方法和生产技术,直接转化为生产力,开发出新产品,并创造效益。

[1] 马飞,杜三明,张永振. 摩擦表面形貌表征的研究现状与发展趋势. 润滑与密封,2010,35(8):100

[2] 李惠芬,蒋向前,李柱. 三维表面功能评定技术发展综述. 工具技术,2002(2):8

[3] 王旭刚. T2000型表面粗糙度测量仪微机化改造的研究[学位论文].哈尔滨:哈尔滨工程大学,2010

[4] 张清东,张勃洋,李瑞,等. 高强钢平整过程中带钢表面形貌的生成模型//全国青年表面工程论坛,2012

[5] 张晓峰,李瑞,张勃洋,等. 平整轧制过程中带钢表面形貌的生成模型. 机械工程学报,2013,49(14):38