PDMS-aPS核壳乳胶粒子的制备与表征

2018-06-09崔海师刘喜军张博文王浩鹏

崔海师,刘喜军, 2,张博文,王浩鹏

(1.齐齐哈尔大学材料科学与工程学院,黑龙江 齐齐哈尔 161006;2.黑龙江省教育厅复合改性材料重点实验室,黑龙江 齐齐哈尔 161006)

间同立构聚苯乙烯(sPS)是一种新型的热塑性工程塑料,具有熔点高、结晶速度快、尺寸稳定性好、抗化学药品优良等优点。然而,sPS分子链刚性较强,导致其脆性较大,限制了它的应用范围[1-3]。因此,对sPS增韧改性的研究成为人们关注的热点之一。目前常用的改性方法有苯乙烯与其衍生物共聚、接枝改性、共混改性、复合改性等,其中共混改性是最为简便有效的方法之一,常见的增韧改性剂有无机材料、橡胶弹性体、热塑性树脂等[4-5]。但有关核壳粒子增韧改性sPS的研究报道并不多见。核壳粒子增韧改性剂一般以橡胶相为核芯,赋予核壳粒子以增韧功能,为了保证核壳粒子在基体树脂中的均匀分散,一般选择与基体树脂具有较好相容性的物质为壳层[6-9]。本文采用种子乳液聚合方法制备了聚二甲基硅氧烷-无规立构聚苯乙烯(PDMS-aPS)核壳粒子,这为增韧改性sPS探索一种新方法[10-12]。

1 实验部分

1.1 主要原料

八甲基环四硅氧烷(D4),工业纯,山东大易化工有限公司;四甲基四乙烯基环四硅氧烷(VD4),工业纯,江西多林科技发展有限公司;甲基三乙氧基硅烷(MTES),分析纯,上海阿拉丁生化科技股份有限公司;十二烷基磺酸钠(SDS),化学纯,天津市科密欧化学试剂有限公司;壬基酚聚氧乙烯醚(OP-10),化学纯,天津市天力化学试剂有限公司;对甲苯磺酸(PTSA),分析纯,天津市光复精细化工研究所;丙酮,分析纯,天津市富宇精细化工有限公司;四氢呋喃(THF),分析纯,国药集团化学试剂有限公司;苯乙烯(St)(经减压蒸馏后使用),分析纯,淄博市兴鲁化工有限公司;二乙烯基苯(DVB),化学纯,美国奥德里奇公司;过硫酸钾(KPS),分析纯,天津市凯通化学试剂有限公司生产;10%氢氧化钠溶液、去离子水,实验室自制;sPS,注塑级,日本出光兴产株式会社。

1.2 PDMS-aPS核壳乳胶粒子的制备

1)PDMS种子乳液的制备:向250 mL四颈瓶中依次加入0.8 g SDS、0.5 g OP-10和100 mL去离子水,室温下中速搅拌1 h,再加入质量比为4∶1的D4与VD4混合液(15 g)以及0.25 g MTES,室温下高速搅拌2 h,然后在冰水浴保护下,用超声波清洗器(功率为400 W)超声分散50 min,得到核单体预乳化液。装配回流冷凝管和氮气保护装置,并置于恒温水浴锅中,待升温至80 ℃时,加入0.6 g PTSA,中速搅拌反应12 h,得到PDMS种子乳液。

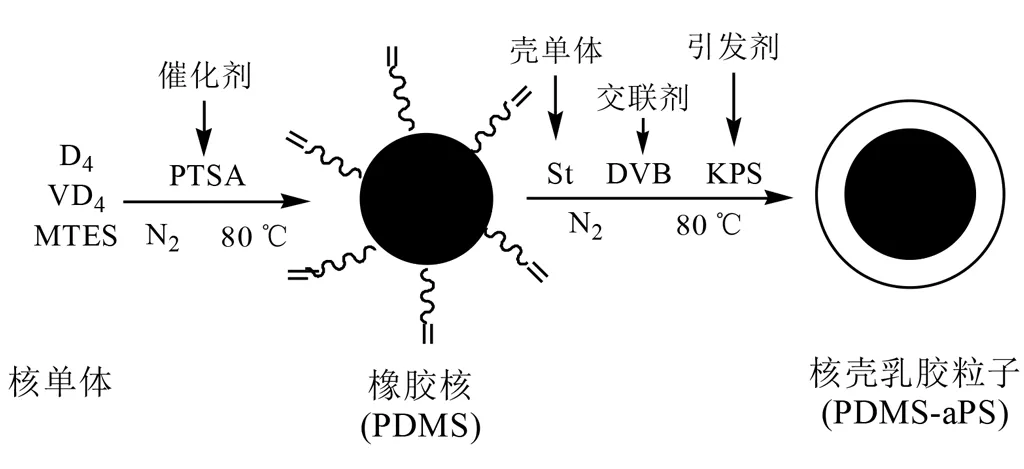

2)PDMS-aPS核壳乳胶粒子的制备:将0.25 g SDS、0.25 g OP-10、0.15 g KPS、12 g St、1 mL DVB加入盛有40 mL去离子水的圆底烧瓶中,超声预乳化20 min,室温下搅拌1 h,得到壳单体预乳化液。加入0.2 g KPS于PDMS种子乳液中,待搅拌均匀,用10%氢氧化钠溶液调节pH值至9.0,然后将其转移至配有回流冷凝管和氮气保护装置的250 mL四颈瓶中,并置于恒温水浴锅中,中速搅拌,待升温至80 ℃时,采用蠕动泵恒速滴加壳单体预乳化液,控制在3~3.5 h滴完,继续反应2 h,然后降温至20 ℃出料,得到PDMS-aPS核壳乳液。将乳液在-18 ℃冷冻24 h破乳,经抽滤、洗涤、干燥,得到PDMS-aPS核壳粒子粉末(核壳质量比为70∶30)。PDMS-aPS核壳乳胶粒子形成机理如图1所示。

图1 PDMS-aPS核壳乳胶粒子生成机理示意

1.3 分析与测试

采用重量法测试乳液的固含量和凝胶含量;采用珠海欧美克科技有限公司LS800激光粒度分析仪测定试样的粒径及其分布;采用美国PE公司的Spectrum one型傅里叶变换红外光谱仪分析试样的化学组成(KBr混合压片法);采用日本日立电子公司的H-7650型透射电子显微镜(TEM)和JSM-7401F型扫描电子显微镜(SEM)观察试样在sPS基体中的分散情况;采用德国耐驰公司204 F1型差示扫描量热仪(DSC)测定试样的玻璃化转变温度,称取5~10 mg处理后的试样放入坩埚并密封,在氮气吹扫下以10 ℃/min由室温升至300 ℃,然后自然降温至室温以便消除热历史,再以10 ℃/min由-150 ℃升至300 ℃,记录DSC曲线;采用美国TA公司Q5000IR型热重分析仪分析试样的耐热性能,在氮气吹扫下以10 ℃/min由室温升至600 ℃,记录TG和DTG曲线。

2 结果与讨论

2.1 乳胶粒子的粒径及其分布

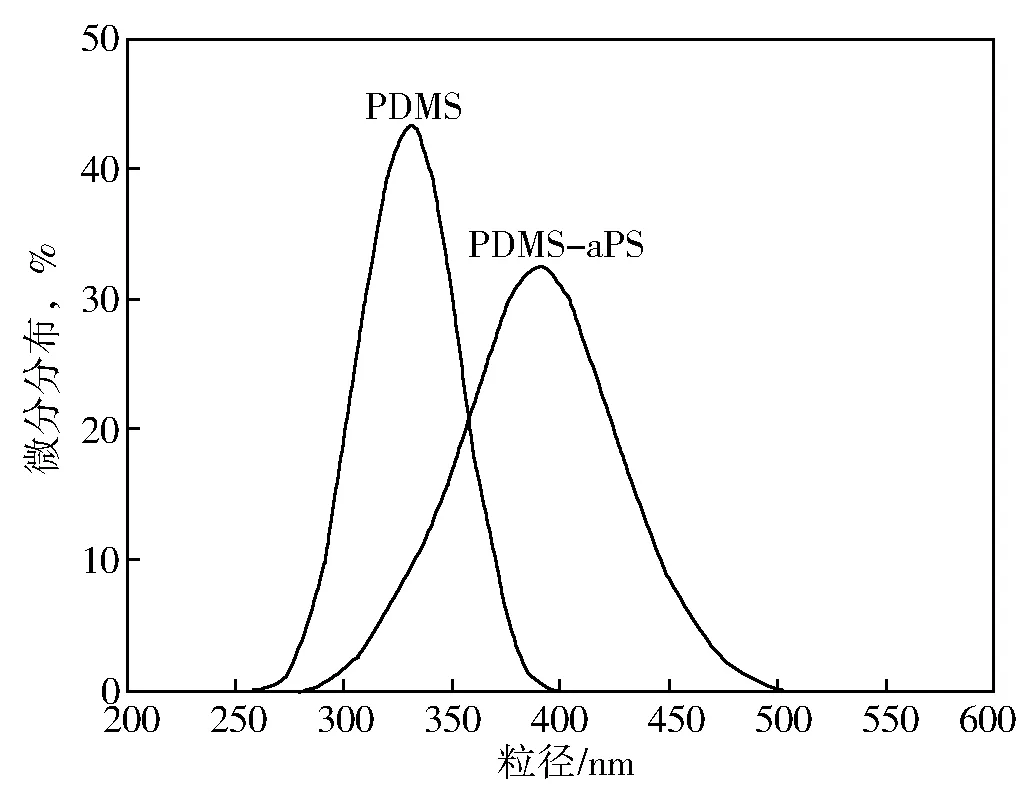

乳胶粒子的粒径分布见图2。PDMS核和PDMS-aPS核壳乳胶粒子粒径分布均呈单峰,且分布较窄,前者粒径分布在260~400 nm,平均粒径为329 nm;后者粒径分布在280~500 nm,平均粒径为388 nm。后者平均粒径较前者增加60 nm,说明壳单体St确实在PDMS核乳胶粒子表面发生了共聚合,使得乳胶粒子尺寸增大。不难发现,PDMS-aPS核壳乳胶粒子粒径分布变宽,说明在核壳乳胶粒子制备过程中,壳单体St在每个PDMS核乳胶粒子表面并不是均匀分配的,壳单体St也不可能全部都在PDMS核乳胶粒子表面发生接枝共聚合反应,少量壳单体St会产生“二次成核”现象以及PDMS核乳胶粒子包覆不完全产生的黏连现象,这些均会导致PDMS-aPS核壳乳胶粒子分布变宽。

图2 乳胶粒子的粒径分布曲线

2.2 乳胶粒子形貌

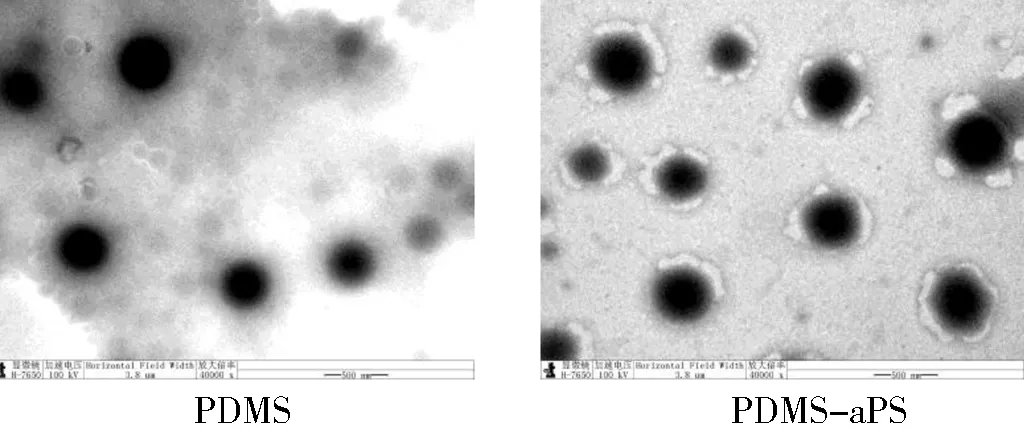

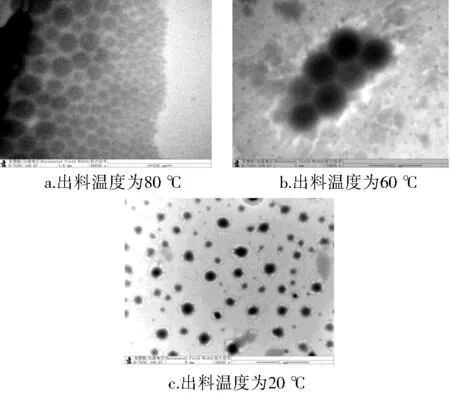

实验选择亲水性相对较差的St作为壳单体,并加入了适量交联剂DVB,然后经超声预乳化后滴加到种子乳液中。PDMS核和PDMS-aPS核壳乳胶粒子均呈现清晰的圆球状,粒径大小均匀,且分散性较好(图3)。PDMS核乳胶粒子平均粒径约为330 nm,PDMS-aPS核壳乳胶粒子平均粒径约为390 nm,这与2.1结果基本一致。PDMS-aPS核壳乳胶粒子具有明显的核壳结构(内部黑色为PDMS核芯,外层灰色为aPS壳层),核壳两相界面清晰。说明亲水性较差的aPS并未向PDMS内部迁移或St向PDMS内部迁移然后聚合。这是由于交联剂DVB的加入,有利于壳层交联网状结构的形成,加之PDMS同样为交联的弹性体,从而对核壳之间分子链的相互迁移产生较好的束缚作用。

图3 乳胶粒子的透射电镜照片

2.3 乳胶粒子的分散性

韧性橡胶增韧改性脆性塑料,橡胶的分散性好坏对增韧效果影响巨大。采用核壳粒子作为增韧改性剂虽然在分散性方面具有一定的天然优势,但如果核壳粒子出现粘连现象将会严重影响其增韧效果[13]。PDMS-aPS核壳乳胶粒子合成结束后,后处理工艺对乳胶粒子形态的影响巨大。出料温度为80 ℃时,核壳乳胶粒子的粘连现象非常严重(见图4(a));出料温度为60 ℃时,核壳乳胶粒子的粘连现象相比图4(a)有所降低;出料温度为20 ℃时,核壳乳胶粒子的粘连现象完全消失。出料温度越高,引发剂分解越快,残余引发剂继续在PDMS乳胶粒子表面引发聚合,由于出料后搅拌停止,相邻乳胶粒子间由于后续聚合反应发生粘连现象;出料温度越低,引发剂分解越慢甚至停止,残余引发剂不能在乳胶粒子表面引发聚合,核壳乳胶粒子之间也就不可能出现粘连现象。

图4 核壳乳胶粒子的透射电镜照片

2.4 乳液的固含量和凝胶含量

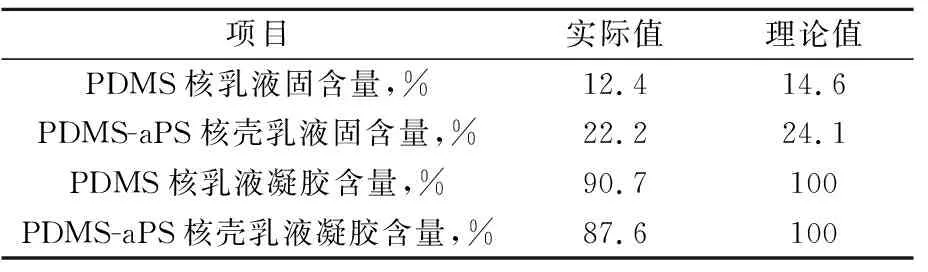

乳液的固含量和凝胶含量见表1。PDMS核和PDMS-aPS核壳乳胶粒子的实际固含量均接近理论值,而且凝胶含量也均达到90%左右。说明核单体、壳单体的转化率都比较高,并且核芯和壳层均为交联网状结构。

表1 乳液的固含量和凝胶含量

2.5 核壳粒子的化学结构

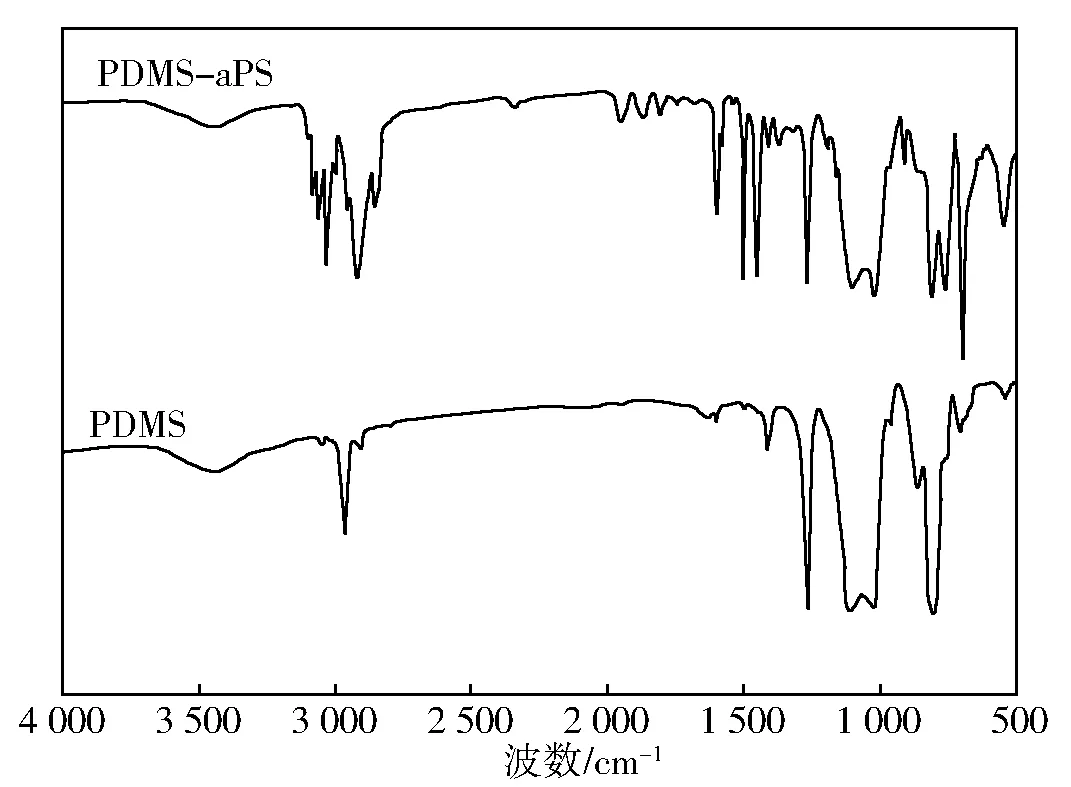

PDMS核乳胶粒子经四氢呋喃萃取后、PDMS-aPS核壳乳胶粒子经丙酮萃取后的红外光谱见图5。如图5所示,在PDMS核乳胶粒子红外谱线中,2 961和2 918 cm-1为—CH3的特征吸收峰,在1 020和1 098 cm-1处均出现了硅氧四元环开环后的伸展振动吸收峰;在PDMS-aPS核壳乳胶粒子红外谱线中,1 600 cm-1为苯环的特征吸收峰,7 50 cm-1为苯环单取代的特征吸收峰。上述结果说明核、壳单体均发生了聚合反应,由于试样测试前均经过溶剂萃取,所以PDMS核芯和aPS壳层均为交联网状结构。

图5 乳胶粒子的红外光谱

2.6 核壳粒子的热转变

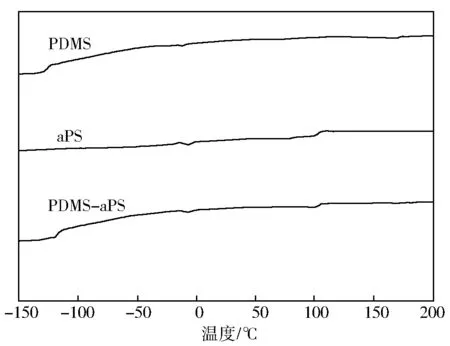

乳胶粒子的DSC曲线见图6。由图6可知,PDMS核粒子只有1个玻璃化转变温度(-121 ℃),相对线性聚硅氧烷(-123 ℃)稍高。核粒子为交联型聚合物,作为核壳粒子的核芯,相对较低的玻璃化转变温度赋予其优良的耐寒性,在低温条件下也具有增韧能力。PDMS-aPS核壳粒子有2个玻璃化转变温度,核芯和壳层的玻璃化转变温度分别为-117 ℃和105 ℃,说明核壳粒子存在明显的双相结构。由于核粒子以及壳单体St单独聚合后产物的玻璃化转变温度分别为-121 ℃和100 ℃,所以PDMS-aPS核壳粒子的核芯和壳层的玻璃化转变温度均稍微增大,这是由于PDMS核芯与aPS壳层的热膨胀系数不同,随着温度的升高,橡胶核芯将对塑料壳层产生静水张力,自由体积的缩减限制了链段运动,从而导致PDMS核芯玻璃化转变温度的升高。另外,交联剂DVB的加入,导致核壳粒子壳层的凝胶含量达到85%以上,壳层交联网络的形成是aPS玻璃化转变温度升高的主要原因。

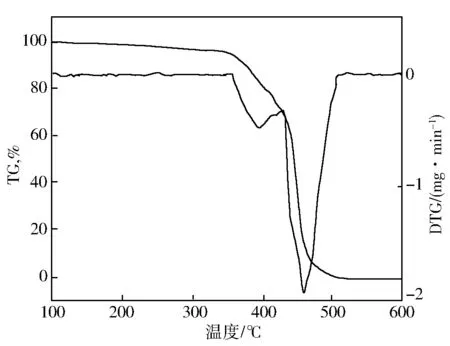

2.7 核壳粒子的耐热性

PDMS-aPS核壳粒子经丙酮萃取后,利用热重法(TG和DTG)研究其耐热性(图7)。PDMS-aPS核壳粒子的热分解温度在360~500 ℃,热失重分两阶段进行:第一阶段主要是壳层聚合物aPS的热分解,热分解温度在360~430 ℃,最大失重温度在395 ℃左右,初始热分解温度在360 ℃左右;第二阶段主要是核芯聚合物PDMS的热分解,热分解温度在430~500 ℃,最大失重温度在430 ℃左右,主要是交联型聚硅氧烷发生Si—O键断裂,生成环状硅氧烷的过程,初始热分解温度在430 ℃左右。PDMS-aPS核壳粒子的初始分解温度为360 ℃,而sPS的加工温度一般在280~310 ℃。相对而言PDMS-aPS核壳粒子的耐热性较好,可以保证PDMS-aPS核壳粒子在与sPS熔融共混时不会发生热分解,能够用于sPS的增韧改性。

图6 乳胶粒子的DSC曲线

图7 核壳粒子的TG和DTG曲线

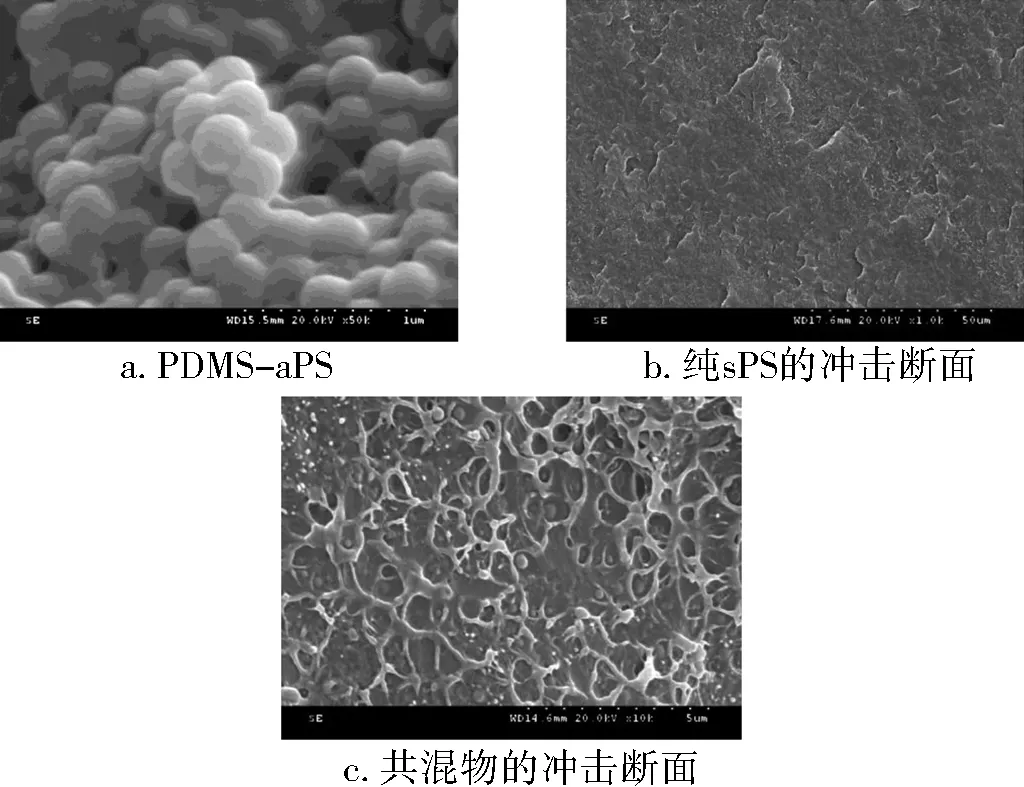

2.8 核壳粒子在sPS基体中的分散性

在弹性粒子增韧改性脆性塑料的体系中,增韧效果与弹性粒子在基体树脂中的分散程度有很大关系[14-15]。采用预乳化半连续种子乳液聚合法制备的PDMS-aPS核壳乳液,经破乳、过滤、洗涤、干燥得到PDMS-aPS核壳粒子粉末,通过扫描电子显微镜观察可知(图8(a))。PDMS-aPS核壳粒子堆砌在一起,但粒子仍呈圆球状,平均粒径在390 nm左右,这与TEM观察到的结果一致。sPS/PDMS-aPS共混物是sPS与PDMS-aPS核壳粒子在290 ℃通过熔融共混得到的,SEM图片显示核壳粒子的形状和大小并没有发生明显变化,粒子与基体之间结合良好、且分散均匀,基本上没有发生粒子粘连现象(图8(c)),说明PDMS-aPS核壳乳胶粒子合成完成后,实验采用的后处理工艺并不会影响其在sPS基体中的分散性,这与孙星星等[16]的研究结果一致。比较纯sPS和sPS/PDMS-aPS共混物的冲击断面(图8(b)和(c))可知,纯sPS冲击断面表面平整光滑,呈现明显的脆性断裂表面;sPS/PDMS-aPS共混物的冲击断面有拉丝痕迹、且表面粗糙,表明试样在断裂过程中发生了剪切屈服,材料由脆性断裂转变为韧性断裂。综上,采用PDMS-aPS核壳粒子增韧改性sPS是完全可行的。

图8 核壳粒子和冲击断面的扫描电镜照片

3 结 论

a.采用预乳化半连续种子乳液聚合工艺成功制备了PDMS-aPS核壳乳胶粒子,乳胶粒子平均粒径在390 nm左右,乳胶粒子核壳结构明显、分散性较好。

b.PDMS-aPS核壳粒子核芯的玻璃化转变温度较低,使其在较低温度下仍具有增韧能力。

c.PDMS-aPS核壳粒子具有较高的热稳定性,在sPS基体中具有良好的分散性,完全适合增韧改性sPS。

参 考 文 献

[1] 陈布伦,陶国源.新型间同立构聚苯乙烯工程塑料[J].工程塑料应用,2000,28(12):7-8.

[2] 李鸣珏.PBA-aPS核壳乳胶粒子增韧改性sPS[D].齐齐哈尔大学,2013.

[3] 史正海.单茂钪催化合成胺基功能化间规聚苯乙烯的研究[D].大连理工大学,2016.

[4] Gao G,Zhou C,Yang H,et al. Influence of core-shell rubber particles synthesized with different initiation systems on the impact toughness of modified polystyrene[J].Journal of Applied Polymer Science,2010,103(2):738-744.

[5] 康光宇,刘金成.间规聚苯乙烯共混改性研究进展[J].中国塑料,2003(6):15-19.

[6] 杨敏,丁会利,闫卫东.间规聚苯乙烯的改性研究[J].广州化学,2003,28(3):53-57.

[7] 范宏,王建黎.PBA/PMMA型核壳弹性粒子增韧环氧树脂研究[J].高分子材料科学与工程,2001,17(1):121-124.

[8] Gao G,Zhou C,Yang H,et al.Influence of core-shell rubber particles synthesized with different initiation systems on the impact toughness of modified polystyrene[J].Journal of Applied Polymer Science,2010,103(2):738-744.

[9] Yin B,Li L P,Zhou Y,et al.Largely improved impact toughness of PA6/EPDM-g-MA/HDPE ternary blends:The role of core-shell particles formed in melt processing on preventing micro-crack propagation[J]. Polymer, 2013,54(7):1938-1947.

[10] Liu Lei,You Bin,Zeng Mengqi,et a1.Modification of poly (butylene terephthalate)with core shell nanopartieles containing UV-absorber[J].Journal of Polymer Research,2014,21(4):1-9.

[11] 黄畴,易英,叶发银,等.甲基丙烯酸二甲基氨基乙酯改性丙烯酸环氧粉末涂料[J].环境友好型涂料与涂装特刊,2006(11):1-2.

[12] 王德志,李洪峰,曲春艳,等.核壳橡胶粒子增韧环氧基体树脂的研究[J].玻璃钢,复合材料,2014(1):35-39.

[13] 孙星星,刘喜军,娄春华,等.sPS/PBA-aPS共混体系的相容性及分散性研究[J].中国塑料,2016,30(4):61-68.

[14] Chen J,Wang G,Zeng X,et al.Toughening of polypropylene-ethylene copolymer with nanosized CaCO3and styrene-butadiene-styrene[J].Journal of Applied Polymer Science,2004,94(2):796-802.

[15] 王德志,李洪峰,曲春艳,等.核壳橡胶粒子增韧环氧基体树脂的研究[J]. 玻璃钢/复合材料,2014(1):35-39.

[16] 孙星星,刘喜军,于野,等. PBA-aPS核壳乳胶粒子的制备及其性能表征[J]. 精细石油化工,2015,32(3):41-46.