影响呋喃树脂砂性能因素的研究

2018-06-08陈晓龙陈振江

彭 倩,陈晓龙,张 鹏,陈振江

(陕西柴油机重工有限公司,陕西兴平 713100)

影响呋喃树脂自硬砂质量的因素有很多,如原砂、再生砂性能,树脂、固化剂种类,加入量等。除了这些原材料本身的物理、化学性能,我们发现,在实际生产操作过程中影响树脂砂质量的因素还有混砂比例、原材料粘度、砂温、紧实度、湿度等[1,2]。

1 影响因素

1.1 混砂比例

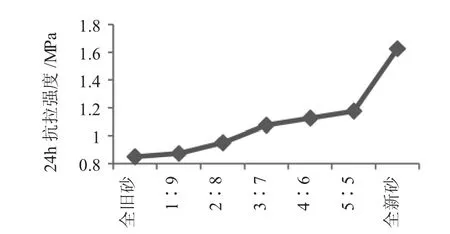

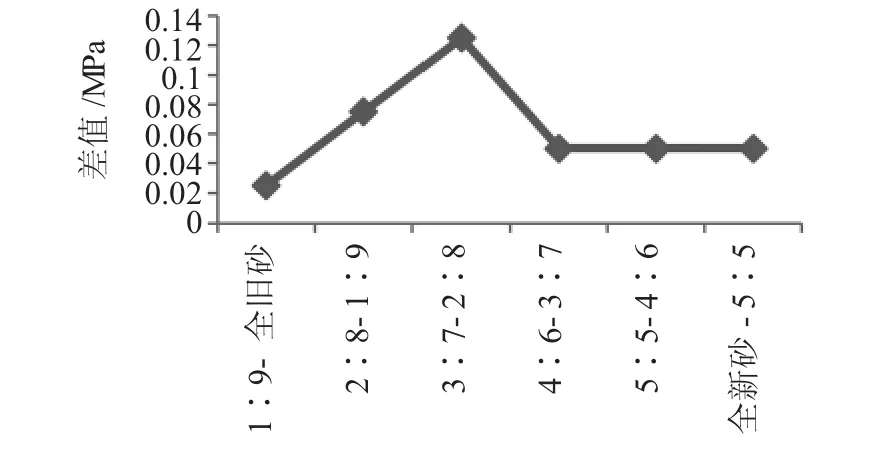

树脂砂在使用过程中,必然有新旧砂交替的过程,再生砂淘汰,新砂补充,使得整个砂系统能持续运行。但是混砂比例必须控制恰当,加入过多,虽改善了型砂质量,但降低了旧砂的再生频次,使得砂资源浪费。我们分别对全旧砂、1∶9、2∶8、3∶7、4∶6、5∶5、全新砂等各比例混合砂进行试验,结果如图1、2所示。

从图1可看出,随着新砂的加入量增多,型砂强度明显上升。图2是不同混砂强度差值曲线图,从中看出从全旧砂变至3∶7时,抗拉强度增值呈线性关系增长,反而到了4∶6后呈直线关系。由此可得出混砂比例从全旧砂调至 1∶9、2∶8、乃至 3∶7都是非常有意义的,不仅树脂砂强度成倍增加,树脂含量也可降低,利于现场质量和成本控制。

图1 新旧砂的比例—抗拉强度关系图

图2 不同混砂强度差值曲线图

1.2 原材料粘度

在相同的情况下,树脂、固化剂的粘度差异较大,流量也会变化(见表1)。不同厂家、甚至不同批次的原材料粘度都会有较大差异。因此原材料粘度的变化影响其加入量的准确性。在更换时,粘度每有变化时,应该校核其泵的频率,保证足够的流量。

1.3 湿度

树脂与固化剂发生缩聚反应时有水析出,而环境湿度较大的情况下,水分不易挥发,导致型砂硬透性差,降低了强度。针对湿度这一变量,研究发现,在湿度为93%的条件下,24h、48h抗拉强度相差约0.3MPa。可见,湿度主要影响树脂砂的硬透性。这就指导我们在实际的生产过程中,在湿度较大的情况下适当延长树脂砂的使用时间,使其完全硬透。

表1 粘度对泵输出量的影响

1.4 初、中、终强度

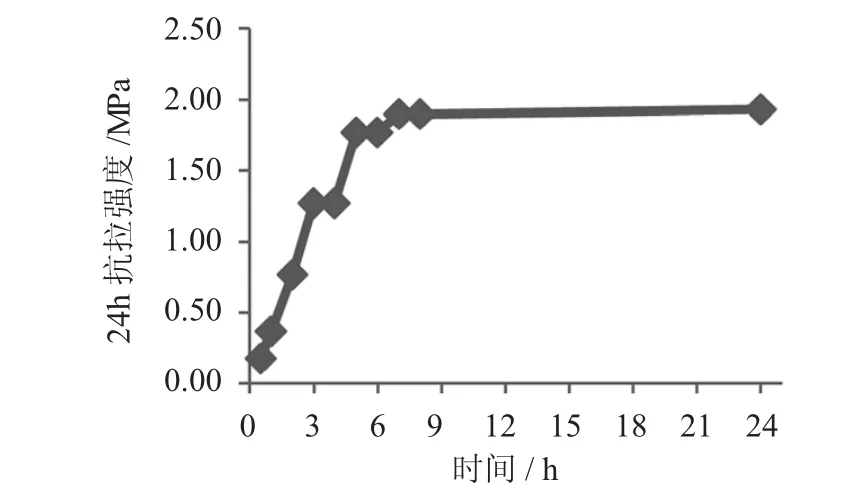

许多厂家采用抗拉强度作为检测手段,作为终强度,24h后才能得出结果,难以指导当天实际生产,使得生产任务滞后,这就需要我们找出快速判断强度方法。经过大量试验,分别检测出不同时间的的强度值,如图3所示。

图3 抗拉强度—时间曲线

研究发现2MPa后,型砂已完全硬化,该强度可用于估计24H抗拉强度。研究结果表明,终强度约为初始强度的2.5~3倍,混砂8小时后强度基本不再变化,几乎等于终强度。

1.5 硬度

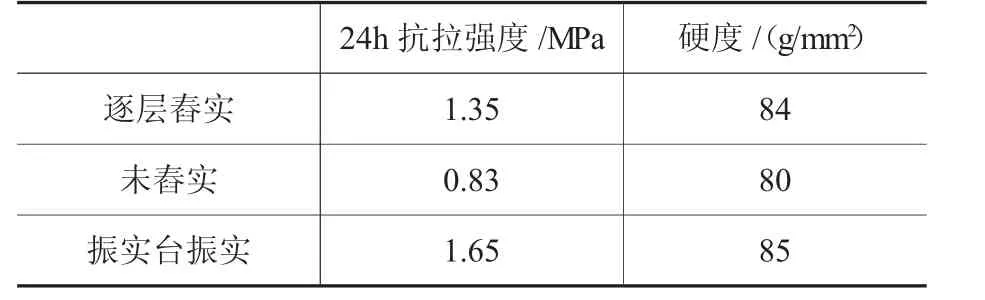

呋喃树脂自硬砂硬化后铸型表面硬度很高。许多厂家在固化后手摸型、芯表面,感觉、估计其强度值,其实我们所感觉到的只是硬度,并非强度,型面硬度与铸型强度不是一个概念。我们通过对未舂实、逐层紧实、振实台振实的试样强度、硬度研究(见表2),发现不管何种造型方式均对硬度无影响,这就说明只要铸型能硬化,硬度就很高,但并不能代表型、芯的强度。

1.6 紧实度

呋喃树脂自硬砂流动性好,即使不舂实,也会自硬成型,虽然紧实程度对硬度无影响,但是对强度的影响却很显著,经振实台振实的强度几乎为未紧实的2倍,逐层紧实的强度也较好,具体数值见表2。

表2 紧实程度对强度、硬度的影响

在实际生产中,紧实度又与透气性是相互矛盾的,紧实度越好,透气性越差,导致铸件可能产生气孔缺陷,这就需要我们分类处理。许多厂家采用逐层脚踩法进行紧实,对一些拐角、凸台、冷铁之类的位置更是手工紧实,一些重要坭芯或铁水冲刷严重的必须上振实台,这既保证了铸型强度,更提高了表面稳定性。

1.7 砂温

从上表可以看出,砂温越低,可用时间越长,反应越慢,但是降低了终强度。砂温控制在20~30℃为宜,不仅终强度较高,且可用时间适中,易于各季节对硬化速度的控制。

大量经验表明,冬天对金属模具或树脂加热是十分有利的,保证了铸型的硬化速度和起模时间。在环境温度高、生产任务急、砂温降低困难的夏季,为了控制可用时间,加大混合砂的比例、混入一定比例的B型固化剂均有效果,有的工厂还用AB泵调节。

图4 24h抗拉强度、可用时间与砂温的关系

2 结论

(1)混砂比例宜选取 1∶9、2∶8、3∶7。

(2)不同厂家、批次的原材料更替时,必须校准树脂、固化剂泵流量。

(3)湿度较大的情况下适当延长树脂砂的使用时间,使其完全硬透。

(4)生产任务急,估算终强度时,约为初强度的2.5~3倍,略高于中强度。

(5)型面硬度与铸型强度不是一个概念,不能用硬度的高低来判断型、芯砂的强度。

(6)紧实度明显提高树脂砂强度,但会影响透气性,可根据需求选择不同紧实方法。

(7)砂温控制在20~30℃为宜,冬天注意对金属模具及树脂加热,夏天可利用B型固化剂或AB泵调节树脂砂硬化速度。

[1] 章舟.呋喃树脂砂铸造生产及应用实例[M].北京:化学工业出版社,2007:200-206.

[2] 樊武明,史国庆,严江波,等.呋喃树脂砂强度影响因素研究[J].中国铸造装备与技术,2017(1):20-22.