超超临界1 000 MW机组锅炉干湿态转换技术研究

2018-06-08李锦斌

李锦斌

(广东粤电靖海发电有限公司,广东 揭阳 515223)

1 立项背景

广东粤电靖海发电有限公司1 000 MW机组锅炉型号为DG3033/26.15-Ⅱ1型。启动循环系统配置由1台再循环泵(BCP),2个汽水分离器、1个汽水分离器储水罐、1个再循环泵流量调节阀(360阀)、3个储水罐水位控制阀(361阀)、冷凝疏水系统等组成内置式启动循环系统。直流锅炉在启、停炉操作过程中,有一个干、湿态转换的阶段,必须一次性平稳无扰动成功切换,不然会导致两种状态又互转的工况,不仅耗时耗力、拖延时间,危险时造成蒸汽带水,危及汽机安全运行。所以只有把握好了干、湿态顺利转换的关键点,才能成功启、停机。

2 技术方案

针对机组实际启动过程中的湿态转干态及停机过程中的干态转湿态2个关键阶段,分别选取2个过程的某1次实际参数变化,通过对数据及操作过程的分析,总结出超超临界直流锅炉干、湿态转换的控制关键点。

2.1 锅炉干态转湿态控制过程及安全分析

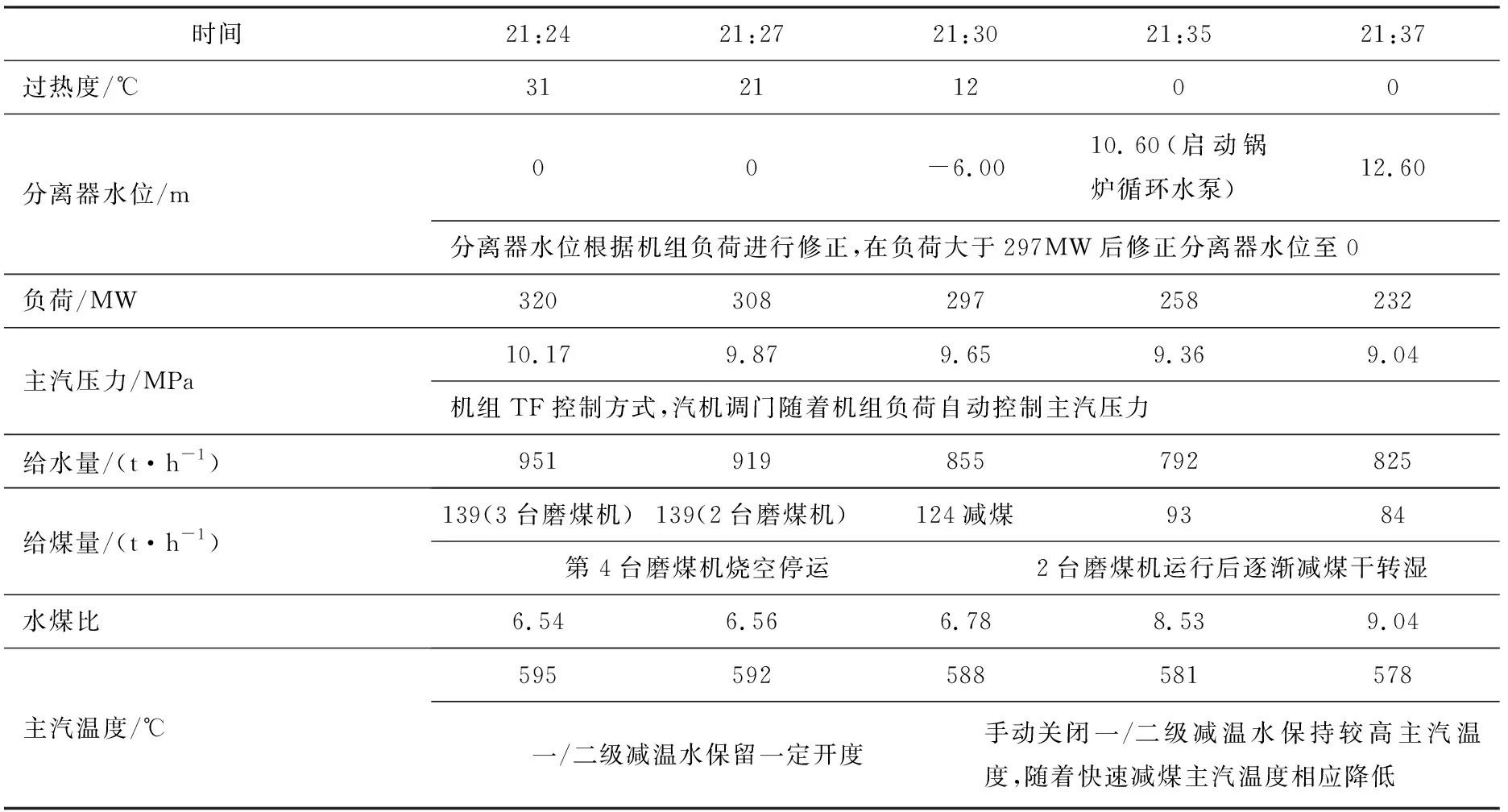

2016年10月29日,#4机停机干态转湿态控制节点性参数见表1。机组正常停机过程一般都以控制煤仓煤位为主,锅炉干态转湿态以烧空第4台磨煤机后保留2台磨煤机运行进行转换。机组负荷400 MW,在第4台磨煤机烧空前停运1台汽泵和厂用电切换后可以用机炉协调自动控制(CCS)减负荷至350 MW稳定一定时间,退出锅炉主控自动切至手动控制方式(TF),手动控制给煤量和给水量缓慢减负荷至320 MW左右稳定一定时间。这样可以防止在第4台磨煤机烧空时制粉系统的扰动使机组负荷大幅波动而在未准备的情况下直接转至湿态,造成不可控的状态,或者干湿态间来回转换,同时减少一个时间段内的同时多个操作任务。

表1 2016年10月29日 #4机停机干态转湿态控制节点性参数

表2 #4机启动湿态转干态控制节点性参数

320 MW负荷稳定后控制第4台磨煤机的煤量尽快烧空,保证总煤量和给水量的稳定,将第4台磨煤机停运操作后逐渐减少煤量,保证给水量780~850 t/h稳定,随着主汽压力的降低,汽机调门自动控制全汽压力在9.7 MPa(<30%负荷)而关小调门,机组负荷随之减少。TF控制方式可很好地控制主汽压力的稳定,减少手动操作量,在300 MW下汽压稳定的同时也能保证给水量的稳定。

给煤量以控制块1 min内操作2次大箭头,稳定给水流量的情况下随着给煤量的减少,分离器出口过热度逐渐降低至0 ℃,蒸汽量也随之减少、导致负荷下降。给水量可以在每次锅炉干湿态转换时保证一定范围的量,而煤质不可能在每次干湿态转换时一样,所以给煤量和水煤比没有很大的参考价值。在机组启停阶段,全手动控制煤、水量,不能单一参考水煤比来调节水煤量,重点参考中间点温度、过热度和减温水量。

分离器水位根据机组负荷修正,在负荷大于297 MW后修正分离器水位至0,从机组参数变化过程看,在负荷减到298 MW后储水罐水位从0变为-6 m,因此锅炉干湿态转换最好在分离器水位未修正时进行,防止在水位修正情况下出现分离器满水而水位修正至0错判锅炉进入干态运行,造成蒸汽带水对汽轮机造成损坏。

分离器水位随着给煤量的逐渐减少而升高,锅炉由干态转至湿态运行,满足锅炉循环水泵(BCP)启动允许后启动运行,逐渐开启360阀控制锅炉总的给水流量的稳定。在干态转湿态前应提前将BCP泵检查好,具备随时启动的条件。因机组长期运行,BCP泵过冷管电动一/二次门、再循环电动门、出口电动门和361阀进口电动门都随机组长期运行关闭状态,可能会出现无法开启而影响锅炉转湿态运行,所以需提前将相关电动门打开做好备用准备。转湿态过程主汽温度也会随之降低,因此在干态运行时保证一定的减温水量,而进入湿态后及时将一/二级减温水关闭,同时关闭BCP泵和361阀及其暖管管路,保证主汽温度稳定可控地降低在合适范围内。

机组负荷降至233 MW后停止减煤,煤量从139 t/h减到84 t/h用时10 min,停止减煤后随着锅炉蓄热减少,机组负荷仍以较稳定的速度降至110 MW左右。锅炉转至湿态运行后,为减少机组排水量,逐渐开大360阀减少给水泵出力。给水控制切至旁路阀控制,就地需确认旁路阀开启,防止实际未开而给水电动门关闭的情况下造成大部分给水量的中断而锅炉断水/主燃料跳闸(MFT)动作。

2.2 锅炉湿态转干态控制过程及安全分析

2016年10月5日,#4机启动湿态转干态控制节点性参数见表2。锅炉湿态工况运行时给水量控制应稳定,建议在780~850 t/h,湿态情况下的给水量控制需要根据分离器水位变化对给水旁路门和BCP泵出口360阀协调控制。随着给煤量的逐渐增加,蒸汽量也增加,主汽压升高,为控制主汽压9.7 MPa,需开启汽机调门,机组负荷就逐步升高。建议机组在启动第2台制粉系统稳定后可投入汽机TF自动控制方式,减少控制主汽压汽机调门手动操作量,根据以往操作观察TF汽机控制主汽压力是较稳定的。

给煤量逐步增加,分离器水位降低,361阀会自动关小至全关,应手动增加给水泵出力,减少BCP泵出力、关小360阀、维持总给水量和分离器水位的稳定。随着360阀全关,分离器水位降低至0过程中手动提前停运BCP泵,关闭BCP泵过冷水管电动一/二次门。这个过程中可能分离器出口已经有过热度,这时煤量的控制应根据机组负荷情况缓慢进行。

一般在机组负荷250 MW左右时锅炉就由湿态转干态运行,分离器出口过热度缓慢升高,这时要同步增加给水泵的给水量协调控制,防止过热度过高而锅炉升温过快,甚至可能出现管壁超温现象。建议将分离器过热度控制在10~30 ℃之间较好,一/二级减温水协调对主汽温度控制。在给煤量和给水量都手动控制的情况下应逐步缓慢增减,防止大幅度的操作。手动将负荷升至310 MW后应稳定一定时间,做第3台制粉系统启动准备工作。启动第3台制粉系统时保证总的给煤量的稳定,防止大幅度加煤而造成汽温、汽压的波动。第3台制粉系统运行稳定后可以将给水泵控制投入自动,手动升负荷至350 MW时投入煤主控自动,投入CCS协调控制。

锅炉湿态转干态后及时投入BCP泵和361阀及其管路暖管,必须就地确认暖管管路手动门开启。#4机BCP泵再循环电动门应关闭,否则BCP泵达不到暖泵要求,造成BCP泵泵壳温度与入口管道温度差达到50℃以上而不能满足BCP泵启动条件(#3机不会出现)。过多的倒暖水量经过再循环至储水罐,而经BCP泵体的水量不够。

锅炉湿态尽量在储水罐水位修正前转为干态运行,保证过热度,防止储水罐无水位显示而过水。建议在负荷260 MW前完成,防止负荷波动至300 MW时分离器水位可能强制修正至0。如果在这时分离器仍有水位,361阀在一定开度下自动关闭,分离器过水造成主汽温度无法控制而影响汽轮机安全。还有可能BCP泵运行情况下跳闸而造成给水量的波动或给水量低而MFT动作[1-2]。

3 项目应用情况和经济效益

3.1 经济效益

(1)节能收益:超超临界1 000 MW机组锅炉干湿态转换技术研究,统一规范了操作步骤,能够有效保证每一次锅炉干湿态转换操作的平稳安全,保证机组的启停任务按时有效完成,相比以往能提前1 h并网,大大缩短了机组的启动时间,特别在发电量和燃料节能方面尤为突出。节约燃料按100 t/h计算,可节约100 t,2016年共启机11次,启停机22次,节约燃料成本98万元。

(2)多发电量:按平均负荷8×105kW来计算,可多发电量8×105kW·h。2016年共启机11次,故可多发电量为8.8×106kW·h;按照利润0.1元/(kW·h)算,可多创造价值为8.8×106kW·h×0.1元/(kW·h)÷10 000=88万元;共产生经济效益198+88=286(万元)。

3.2 社会效益

超超临界1 000 MW机组锅炉干湿态转换技术研究保证了按照项目总结出的各阶段的控制要点规范,能够有效保证每一次锅炉干湿态转换操作的平稳安全,保证机组的启停任务按时有效完成,缩短启机时间,减少了NOx和SO2浓度的排放量,同时对国内同类型超超临界直流锅炉的干湿态转换控制提供了有效的技术指导。

3.3 项目推广应用

经推广及运行实践检验,自此项目成果应用于本厂1 000 MW机组(#3,#4机组)启停过程后,#3机组正常启动6次,进行6次湿态转干态操作,正常停运5次,进行5次干态转湿态操作。#4机组正常启动5次,进行5次湿态转干态操作,正常停运6次,进行6次干态转湿态操作。按照项目总结出的各阶段的控制要点规范,能够有效保证每一次锅炉干湿态转换操作的平稳安全,保证机组的启停任务按时有效完成,同时对国内同类型超超临界直流锅炉的干湿态转换控制提供了有效的技术指导。

4 结束语

该项目实施后,超超临界1 000 MW机组锅炉干湿态转换技术研究保证了锅炉在启停机阶段的安全、可靠运行,也保证了机组的稳定运行,减少了因干湿转换失败而导致的过热段蒸汽带水隐患,甚至引发锅炉MFT,提高了设备安全运行的可靠性。在提高机组运行安全性的同时也创造了可观的经济效益和社会效益。

参考文献:

[1]张红福.1 000 MW机组干湿态转换中360、361阀控制技术研究[C]// 乌鲁木齐:全国发电厂热工自动化专业会议,2010.

[2]段宝,李锋,兰勇.600 MW超临界直流锅炉干、湿态转换的控制要点探析[J].电站系统工程,2010,26(2):27-29.