SiC单晶片的激光标识技术研究

2018-06-07王添依

王添依,冯 玢

(中国电子科技集团公司第四十六研究所,天津 300220)

激光打标[1]是在激光焊接、激光热处理、激光切割、激光打孔等应用技术之后发展起来的一门新型加工技术,是一种非接触、无污染、无磨损的新标记工艺。工件不会变形和产生内应力,适于金属、塑料、玻璃、陶瓷、木材、皮革等材料的标记。它是一种具有亮度高、方向性好、单色性好的相干光,因此在理论上经聚焦后能形成直径为亚微米级的光点,焦点处的功率密度可达到1×102~1×103W/cm3,温度高达10 000℃以上,可在千分之几秒内急剧熔化和汽化各种材料[2]。

单晶碳化硅(SiC)作为第三代宽禁带半导体材料,具有一些优越的性能,如高电子饱和迁移率和优良的热学特性,在制造耐高温、抗辐射的高频大功率器件方面具有广阔的应用前景。采用激光加工技术在碳化硅材料上制作标识码,对追溯产品去向有重要意义。

1 激光打标原理及结构

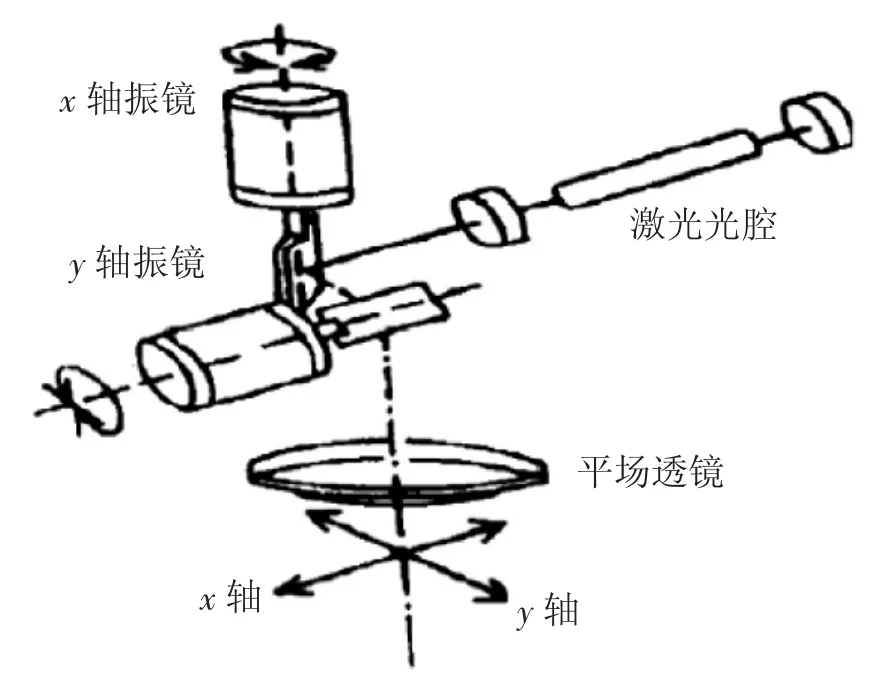

目前,国内的激光打标按其工作方式可分为掩模式打标、阵列式打标和扫描式打标。本次实验采用扫描式激光打标系统,如图1所示。它主要由激光器、xy偏转镜、聚焦透镜、计算机等构成。其工作原理是将激光束入射到两反射镜(振镜)上,用计算机控制反射镜的反射角度,两个反射镜可分别沿x、y轴扫描,从而达到激光束的偏转,使具有一定功率密度的激光聚焦点在打标材料上按所需的要求运动,从而在材料表面上留下永久的标记,聚焦的光斑可以是圆形或矩形。在振镜打标系统中,可以采用矢量图形及文字,这种方法采用了计算机中图形软件对图形的处理方式,具有作图效率高,图形精度好,无失真等特点,极大地提高了激光打标的质量和速度。同时振镜式打标也可采用点阵式打标方式,采用这种方式对于在线打标很适用,根据不同速度的生产线可以采用一个扫描振镜或两个扫描振镜,与前面所述的阵列式打标相比,可以标记更多的点阵信息,对于标记汉字字符具有更大的优势。

图1 扫描式激光打标系统原理

扫描式激光打标系统一般使用连续光泵工作波长为1 064 nm的YAG激光器,输出功率为10~120 W,激光输出可以是连续的,也可以是Q开关调制的。YAG激光器产生的激光能被半导体和大多数塑料很好地吸收,而且其波长短,聚焦的光斑小,因而非常适合在这些材料上进行高清晰度的标记[3]。

2 试验方案

实验样品:150 mm(6英寸)碳化硅单晶抛光片,厚度为 500 μm。

试验条件:在本试验中,选用了波长1 064 nm的半导体端泵YAG激光打标机,采用碳化硅单晶抛光片(Si面)上进行几组工艺试验。

测试仪器:

(1)强光灯:观察打标前后晶片的表面宏观状况;

(2)光学显微镜:观察激光打标后晶片的表面状况。

3 试验结果与分析

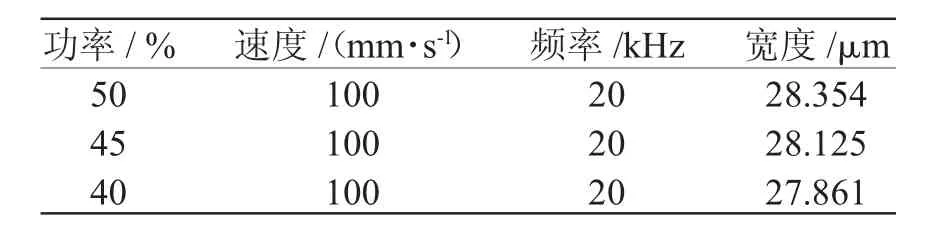

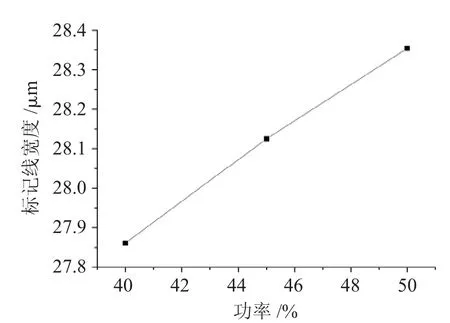

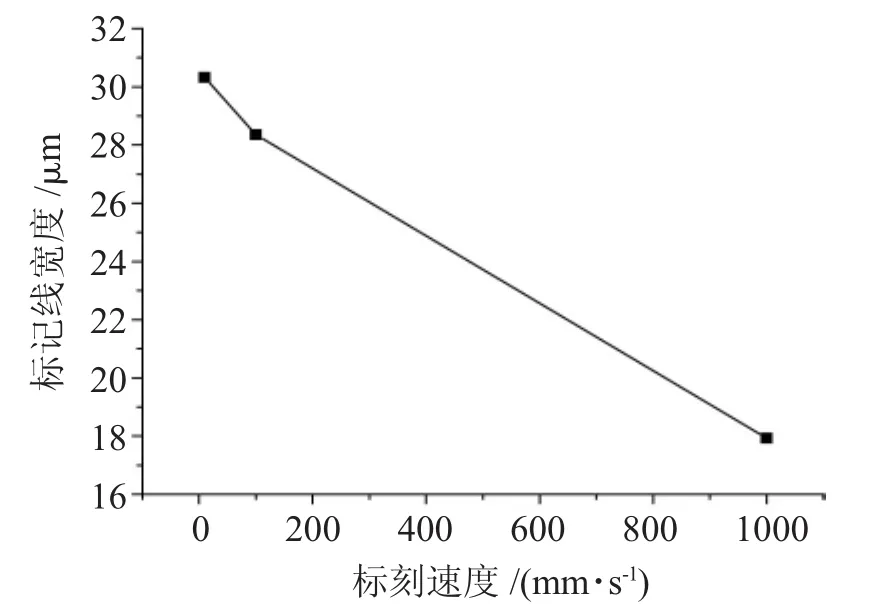

通过调整参数,观察打标效果的变化。光斑大小直接影响激光束作用在工件上的功率密度[4],光斑越小,则功率密度越高。因此功率大小对标记效果的影响如表1所示,工件上的标刻速度(见表2)、激光频率(见表3)等都影响标记效果,改变不同的参数,线条宽度随之变化。

表1 功率对标记线宽影响

表2 标刻速度对标记线宽影响

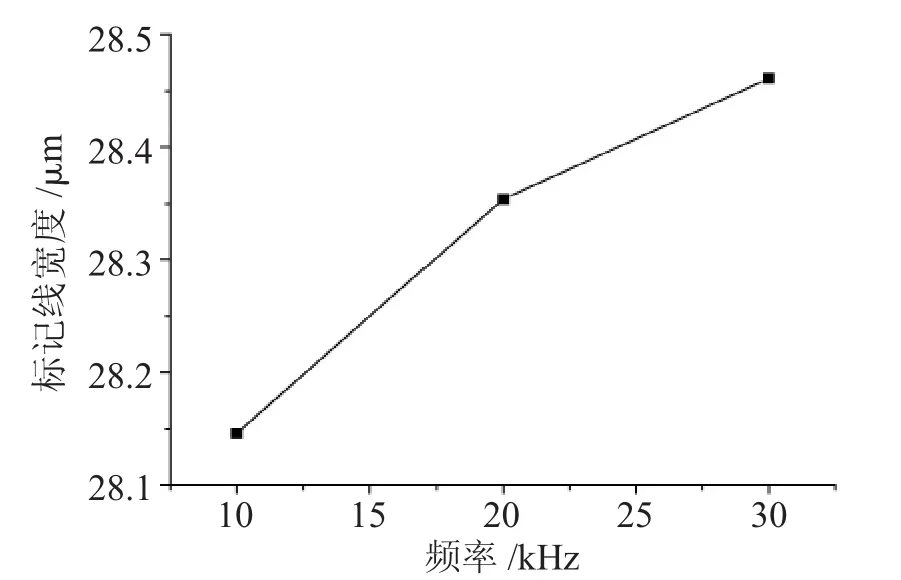

表3 激光频率对标记线宽影响

由表1、表2、表3可分别得到如图2、图3、图4所示的曲线。

本激光打标实验通过改变不同的参数对光刻时线条宽度产生影响。由图2、图4可知,激光标刻的线条宽度随着功率、频率的变大而变宽。由图3可知,线条宽度随着标刻速度的变大而变小。

图2 功率对标记线宽影响

图3 标刻速度对标记线宽影响

图4 激光频率对标记线宽影响

图5为在SiC单晶抛光片表面标刻的一组直线后,通过微分干涉显微镜下观察到的表面形貌。图5(a)中可以看出,标记线很窄,效果不够明显,肉眼不易识别。图5(b)中可以看出,标识线与背景区域的边界较模糊,并且在背景区域出现黑色斑点,强光灯下观察线条整体不均匀,线条宽窄不一。这是因为在较大激光加工过程形成的附产物未能完全气化,部分附产物附着于标识区域周围,形成黑色斑点所致。图5(c)中所示,显微镜下的线条形状笔直,标记线宽度深度均得改观,整体线条均匀、颜色统一,标记线效果明显。线条宽度随着激光的功率、标刻速度、频率等发生改变。因此选用激光功率为50%,标刻速度为100 mm/s,频率为20 kHz,脉冲宽度为10 μs打标参数,打标标记效果较好。

图5 微分干涉显微镜照片

4 结 论

通过对激光打标系统的工作原理和结构的深度了解,分析了打标机的性能,并对碳化硅晶片的激光打标技术进行了一些有益的试验,研究了激光的功率、标刻速度、频率等对打标深度的影响。确定了激光功率为50%,标刻速度为100 mm/s,频率为20 kHz,脉冲宽度为10 μs的工艺参数,有效地改善了碳化硅晶片的标记效果。

[1] 王进华.激光加工技术使太阳能电池的效率提高到22%[J].光机电信息,2007,24(7):23-24.

[2] 文秀兰,林宋,谭昕.超精密加工技术与设备[M].北京:化学工业出版社,2006.

[3] 袁根福.激光加工技术的应用与发展现状[J].安徽建筑工业学院学报(自然科学版),2004,12(01):30-34.

[4] 吴云峰,陈洁.精密超精密加工技术综述[J].新技术新工艺,2007,6(15):38-40.