DW技术全面替换传统砂浆切割工艺研究和展望

2018-06-07吴学宾

赵 雷,吴学宾

(中国电子科技集团公司第四十五研究所,北京 065201)

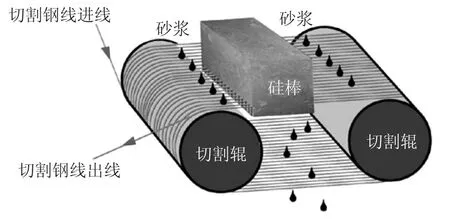

传统的砂浆多线切割技术[1]是靠高速运动的钢线带动由悬浮液和碳化硅微粉混合配置的砂浆来进行切割。参与切割的碳化硅在钢线上处于游离状态,砂浆包裹在钢线圆周方向上,对硅棒起到研磨的作用。这种传统的方式,砂浆制备需要较长的时间并且必须始终处于搅拌状态,其用量会随着切割硅棒面积的增大而增大,切割的线速度不会太快,工作台速度也不能太快。

多线切割技术是20世纪90年代崛起的一项新型硅片切割技术,它通过金属线带动碳化硅研磨料进行研磨加工来切割硅片。图1为传统砂浆多线切割原理。

图1 传统砂浆多线切割原理示意图

1 传统的砂浆多线切割技术

1.1 砂浆多线切割技术

使用高碳钢切割线丝,直径0.11~0.12 mm,钢线表面镀铜;砂浆由碳化硅磨料+PEG(聚乙二醇)切割液构成;线速大约600~700 m/min;线张力约21 N;线缝损失0.13~0.14 mm,大约40%;一次最多可切割2 000多片光伏硅片;每台机器每天可切割2刀(12 h切割1刀)。

1.2 砂浆多线切割的摩擦学原理

砂浆多线切割的摩擦学原理[2]为三体磨损,即钢线与硅材料相磨损,碳化硅粉居于其中;聚乙二醇是润滑剂,钢线本身磨损很大,磨损率约12%;生产一片硅片单向切割消耗约170 m钢线,双向切割消耗约110 m钢线。砂浆三体摩擦单向切割原理如图2所示,其中钢线见图3,碳化硅砂粒见图4。

图2 砂浆切割原理图

图3 钢线图

图4 微观切割模型图

1.3 砂浆切割工艺

砂浆切割工艺主要涉及到以下几个参数:切割钢线的线速度,切割台速度,砂浆流量和温度。

1.3.1 钢线的线速度

钢线的高速运动是砂浆的载体,碳化硅是通过粘连在钢线周围的悬浮液对硅块进行切割。切割过程中线速过低,线网承受的压力会很大,导致线弓变大[3],很容易出现断线;线速过快,虽然线网压力减小,但是带砂浆能力会减弱,砂浆来不及被带入切割缝隙内,同样会导致切割产生锯痕等不良品。所以线速度要适中,既要保证一定的线弓,又能够最大限度地将砂浆带入被切硅块的切缝中。

1.3.2 切割台速度

切割台速度[4]是很重要的参数,它不仅影响着整个加工时间,也在很大程度上决定了硅片的薄厚程度。台速设置过慢加工时间变长,这样浪费生产时间,也会使生产成本增加;台速设置过快,与砂浆的切割能力不匹配,会导致硅片在入刀、中间和出刀过程产生薄厚差距过大,严重时会产生不合格硅片。

1.3.3 砂浆的流量和温度

砂浆的流量一般在入刀、中间和出刀过程中有所区别。入刀时流量偏低,因为此时台速一般较慢,不需要很强的切割能力;中间阶段流量最大,需要保证砂浆的切割能力;出刀时可以降低流量也可以不降,由于切割后期碳化硅颗粒已经在很大程度上磨损,导致切割能力下降,所以可以不降流量的完成切割。

砂浆的温度最好在整个切割过程中保持不变,而且设置砂浆温度要根据悬浮液的黏度来定。由于悬浮液是一种醇类液体,有一定的黏度,符合黏温曲线的规律,所以黏度较低的砂浆需要将切割时的温度设置较低,保证其粘连性和冷却效果,反之,将温度设高即可。

以上只是切割过程中需要工艺人员合理设定的主要参数,真正能不能切割出良率较高的硅片,还与原材料的品质、操作人员的操作水平等有较大关系,所以传统砂浆多线切割是一个多种因素交织在一起的生产模式,在实际的生产控制中需要把基础工作做牢,才能发挥工艺参数设置的合理作用。另外,砂浆在线回收系统也很重要。

国内太阳能级切片[5]厂家刚起步时,基本采用人工配料,操作环境比较差,工人劳动强度很大,砂浆制备过程中经常由于人为原因导致碳化硅添加不均匀,浆料搅拌不充分,从而对线锯切割产生较大影响。针对此种情况,近几年一些厂家开始设计并应用了砂浆回收和在线供给系统。砂浆的回收和供给通过管道来实现,加料搅拌通过机器设备来替代人工,并且系统中配有热交换[6]子系统,可以保证客户需要的砂浆温度,从而更好的控制砂浆的黏度值。整个系统可以实现全自动化控制和运行。此种系统虽然投资较大,工程施工较复杂,但系统运行后节省了大量人力,并极大程度地保证了砂浆的供应质量。比较专业的厂家有德国赛锡公司、日本IHI公司和美国CRS系统。

传统的砂浆多线切割现场污染严重,工况较差,成本高,并且随着硅片的价格持续走低,商家努力降低成本,传统的砂浆切割工艺已越来越不适应现代硅行业大规模生产的切割要求。

2 新兴的DW多线切割技术

2.1 金刚线发展概况

一种新兴的DW技术即金刚线切割技术[7],2009年首先应用在单晶切片,但发展速度缓慢,2013年以后,金刚线切片急速成长,2016年下半年多晶硅的金刚线切片开始逐步量产,之后启动加速度比单晶硅快,在2017年已能够完全实现从砂浆线向金刚线切片的转换。这种新兴的金刚线切割技术特点是将参与切割的金刚石微粒镀到钢线上,切割时靠喷嘴中喷出的水进行冷却,完全不用再配置砂浆。这种方式可以完全抛弃砂浆,切割速度可以加快。起初金刚线价格比较高,而且在钢线上金刚石颗粒的均匀性、数量、强度以及颗粒的突出量、把持力,切割线的断裂、扭转强度等金刚线制造工艺技术需要进一步提高。

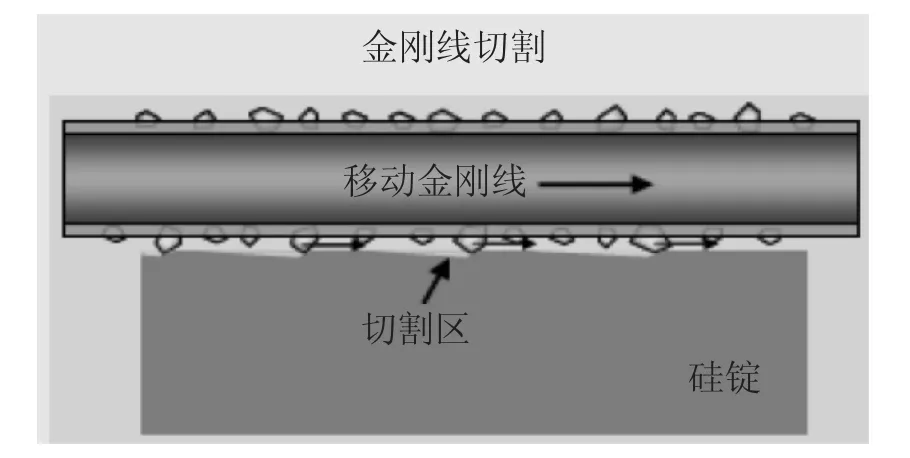

金刚石线起初依赖于进口,西方和日本的技术相对较发达一些,近年来国产金刚石线异军突起,金刚线制造工艺技术提升很快,性能赶超进口,国内有长沙岱勒,浙江东尼电子,张家口原轼新材,江苏瑞坤新材,南京三超新材,河南恒星科技,杨凌美畅等一百多家。现在国产金刚线的切割能力完全能与进口媲美。较国外产品而言,我国自主研发的产品,只是它们价格的60%左右,国产金刚线有了很快的发展,首先成本下降了很多,但价格比镀铜、镀锌钢线仍然有些高,这对于目前价格日趋低廉的硅片来说,仍需要进一步降低切割成本。国产金刚线的芯线外径也由当初的250 μm减少到70 μm,现在主流超精细切割钢丝达到了60 μm,甚至达到50 μm,硅片损失进一步降低,出片率大大提高。目前金刚线切割工艺已经在日本,欧美发达国家普遍使用,我国紧随其后正在逐步完成由传统的砂浆切割设备向金刚石线切割设备的改造升级,而且金刚线专用设备已经抢滩登陆,占领市场。金刚线切割原理示意图如图5所示。

2.2 金刚线切割的摩擦学原理

金刚线切割的摩擦学原理:两体磨损,即金刚石颗粒对硅材料进行切削,切割效率比三体磨损高10倍。镍镀层或树脂层将金刚石微粒附着在钢线上,钢线本身不参与磨损,线耗少;冷却液为水+少量表面活性剂。两体摩擦切割原理如图6所示。

图5 金刚线切割原理示意图

图6 两体摩擦切割原理图

3 两种多线切割技术对比

3.1 两种切片技术硅片断面形貌对比

传统砂浆与金刚线两种方式切割后硅片表面形貌的电子扫描电镜照片比较,如图7所示,金刚线切割硅片表面缺陷比较少。

通过对两种切割方式的硅片断面形貌比较,金刚线切割损伤层较薄,树脂金刚线甚至达到了4~7 μm。两种切片技术硅片断面的形貌图如图8所示。

3.2 两种切片技术硅片表面主要参数对比

砂浆工艺切割的多晶硅片和金刚线工艺切割的多晶硅片表面对比:金刚线切片TTV低,小于10 μm,表面粗糙度低,如图9和图10所示。

3.3 两种切片技术成本对比

3.3.1 两种切片技术成本下降趋势对比。

图7 两种切割方式硅片断面形貌的SEM照片

图8 两种切片技术硅片断面形貌图

图9 砂浆工艺切割的多晶硅片

图10 DW工艺切割的多晶硅片

整体系统电站端,硅片约占组件成本的45%,约占系统成本的30%,硅片端降成本最大贡献是金刚线切片,用金刚线切多晶,每片成本可下降0.6~0.9元/片,如图11所示,使用干法黑硅制绒技术成本可控制0.25元/片,湿法黑硅可控制0.1元/片。

图11 成本下降趋势对比

3.3.2 单片金刚线价格和单片用线量变化趋势

随着金刚线制造工艺快速发展,目前成本大大降低,如图12金刚线单价及用线量趋势。

图12 金刚线单价及用线量趋势

3.3.3 金刚线价格变化趋势

由于市场硅片价格持续走低,降成本压力增加,传导致钢线价格也在不断下降。金刚线价格变化趋势如图13所示。

图13 金刚线价格变化趋势

3.3.4 不同切片技术单片线耗成本趋势

不同切片技术单片线耗成本趋势比较如图14所示。

图14 不同切片技术单片线耗成本趋势比较

3.4 不同切割方式实际切割工况对比

对不同切割方式实际切割工况比较如表1,电镀金刚线优势很明显。

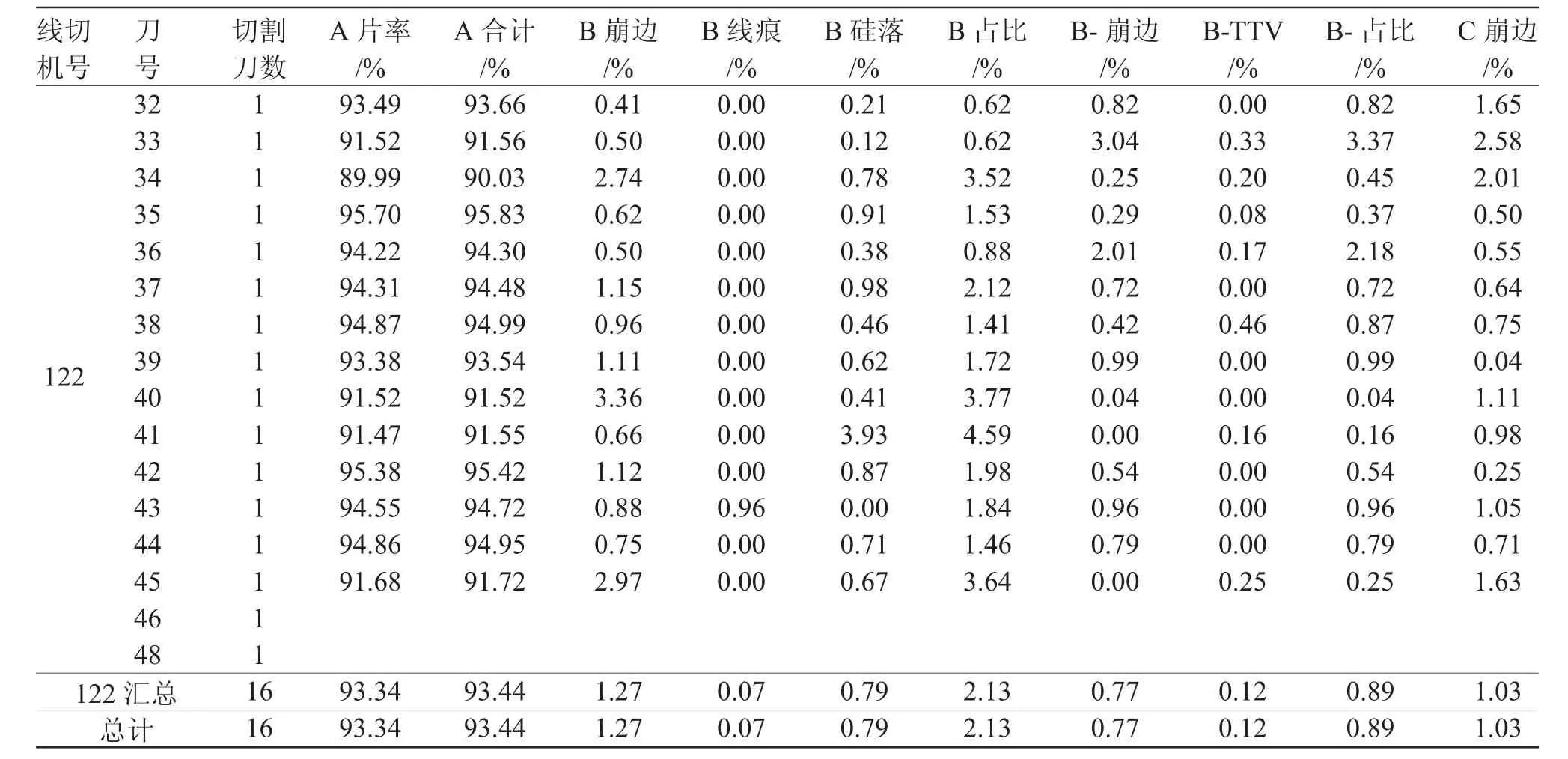

3.5 多晶硅切片数据报告表分析

金刚线切片机切割多晶硅的一组生产报告:70 μm电镀线,装载硅锭长度700 mm,截面尺寸156 mm×156 mm,槽距 278 μm,切割效率高,切割时间90 min,线耗0.94 m/片,硅片成品率高,一次A片成品率约93.44%,如表2所示。

3.6 切割线速度对切割能力、效率和硅片表面质量影响

不同金刚线切割速度对硅片影响很大,高速切割效果能使脆性去除区域最少,硅片表面粗糙度最低,线速度越高切割的硅片表面越光滑,线速度越高对钢线的磨损越轻。因此高线速是提高切片质量、降低钢线损耗的必要条件。

表1 不同切割方式切割工况对照表

表2 多晶硅切片一组数据报告表

4 金刚线细线化技术发展趋势

4.1 金刚线细线化发展的根本原因

随着切割工艺的发展,硅片价格的进一步降低,成本价格竞争日趋白热化。最近,单晶硅片龙头厂隆基再度宣布大幅降价,180 μm厚度价格从原先每片国内4.8元、海外0.67美元降至国内4.55元、海外0.63美元。金刚线细线化发展,切割时间的缩短,出片率的提高,损耗率的降低成了商家竞争的法宝。

4.2 关联金刚线线径变化路线

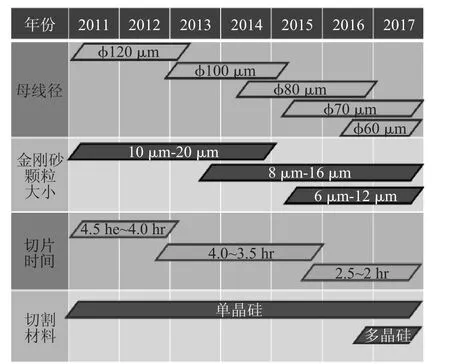

与金刚线线径变化关联趋势如图15所示。金刚线母线从最初的120 μm降低到目前的70 μm,槽距下降60 μm,每公斤出片增加7.5片,增加近20%,大大降低了成本。目前,多晶硅以70 μm电镀线主,65 μm 电镀线为辅,65 μm 树脂线、60 μm 电镀线小批量实验;单晶硅以65 μm、60 μm电镀线和65 μm树脂线为主。通过钢线端的预测,2018年下半年50 μm电镀金刚线批量上市。

图15 关联金刚线线径变化路线图

4.3 金刚线线径发展趋势

如图16所示,随着细线化的进程,终端用户 也会对切片机提出新的要求。

图16 金刚线线径发展趋势

5 结束语

综上所述,金刚线切片是一种高效率的硅片生产方法,其优点是切割成本低、效率高、出片率高、有利环保,而且高速细线化发展代表今后几年金刚线硅片生产的主流切片技术方向。光伏发电的平价上网是光伏行业进化成为能源行业的目标和关键,高效低成本是永恒的课题,我们每一个与此相关的从业者都在为此不懈努力,而金刚石线切片正在助推这一进程。近年来,随着电池硅片表面干法/湿法黑硅制绒技术的逐步成熟稳定,新型添加剂的突破,金刚线切片的量产呈井喷发展势头,市场份额快速扩大,预计到2020年金刚线切片将全面代替传统的砂浆切割工艺,完成革命性的进步。

[1] 任丙彦,王平,李艳玲,等.Si片多线切割技术与设备的发展现状与趋势[J].半导体技术,2010,35(04):301-304+387.

[2] 许重建.基于摩擦学原理的磨床砂轮的选用[J].科学之友,2012,(16):14+17.

[3] 范维.光伏硅片金刚石线多线切割机切割参数优化研究[D].武汉:武汉理工大学,2013.

[4] 赵炯,陈恩厚,陈锋,等.金刚石因素对砂轮切割性能的影响研究[J].金刚石与磨料磨具工程,2016,36(1):57-60+65.

[5] 章恺.太阳能多晶硅片电解磨削多线切割加工试验研究[D].南京:南京航空航天大学,2016.

[6] 余闯,潘林有,刘松玉,等.热交换桩的作用机制及其应用[J].岩土力学,2009,30(4):933-937+948.

[7] 付纯鹤,周庆亚,陈学森,等.碳化硅多线切割技术研究[J].电子工业专用设备,2016,45(08):24-26.